一种发泡三元乙丙橡胶材料及其制备方法和密封条与流程

本发明涉及发泡橡胶材料制备,具体为发泡三元乙丙橡胶材料制备。

背景技术:

1、三元乙丙橡胶(epdm)是一种三元共聚物,由乙烯、丙烯以及第三种单体(包括1,4-己二烯型、双环戊二烯型和亚己基降冰片烯型)组成,是现阶段密封条的主要生产原料。其主链由饱和的乙烯和丙烯链段构成,从而赋予其出色的耐氧化、抗臭氧和耐侵蚀性能。发泡的epdm材料具备卓越的耐老化性、轻质特性、吸震性能以及隔热等优势,因此具备广泛的研究价值。

2、发泡的三元乙丙橡胶通常有开孔发泡和闭孔发泡两种方式,其中开孔发泡材料常采用超临界技术,对橡胶共混体系进行发泡,要求在发泡基体中形成不稳定体系,从相界面处开始成核发泡,并确保基体具有高熔融强度和易于结晶。该种方式普遍存在生产成本高、生产条件苛刻(需使用超临界材料)以及生产设备需重新改造的问题。

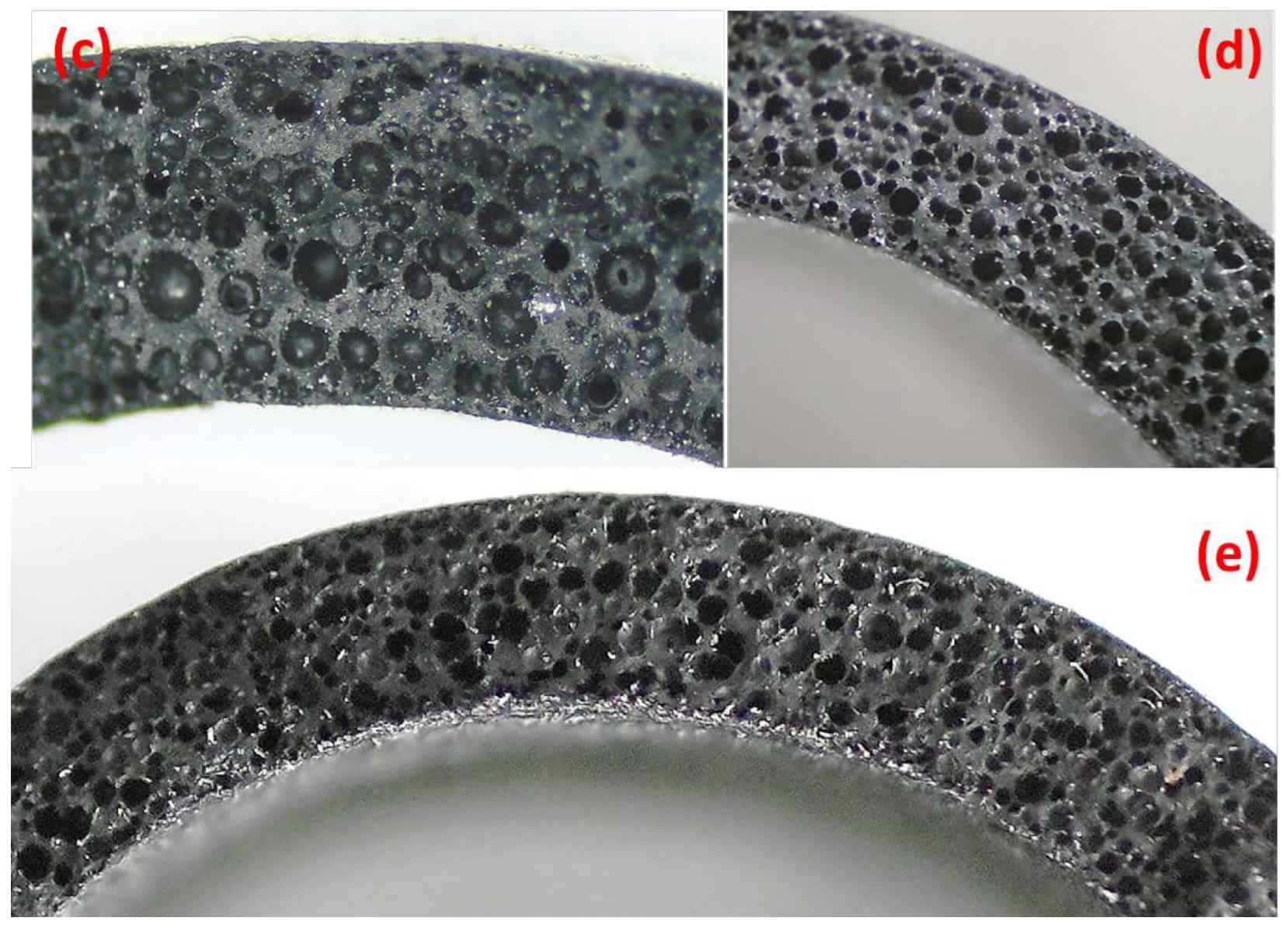

3、闭孔结构橡胶发泡材料的传统制备方法包括模压法、连续挤出发泡法、间歇发泡法和注射成型发泡法等,但是闭孔发泡橡胶产品普遍存在尺寸稳定性差的问题。为了保证产品的尺寸稳定性达到一定要求,在相关行业标准中规定了发泡橡胶密封条的需要满足的尺寸公差和材料的抵抗压缩永久变形能力。因此,在实际生产中必须采取一定的技术手段提高发泡橡胶制品的尺寸稳定性。

4、现阶段,闭孔结构橡胶发泡材料尺寸稳定性差的原因主要有三方面:

5、(1)内应力:由于橡胶基体是蜷曲的大分子链结构,发泡过程气泡快速膨胀拉伸橡胶分子链从而产生较大的内应力和应变。在交联反应完成后泡孔内壁及附近的橡胶基体分子链有回缩消除内应力的倾向,导致发泡橡胶制品较大的后收缩率。

6、(2)泡孔结构本身:与未发泡材料不同,发泡材料在载荷作用下泡孔内气体被压缩,制品会产生压缩变形;当载荷过大时泡孔内气体压强过大会造成泡孔内壁破裂,气体逸出导致较大的压缩永久变形,损害制品尺寸稳定性。

7、(3)交联结构:橡胶基体分子的交联影响着基体对泡孔的封存能力以及基体的弹性和机械性能指标,交联度的大小、交联键的断裂等影响发泡橡胶泡孔的尺寸稳定性。

8、调控发泡工艺和配方可以实现橡胶基体的交联度、机械性能以及发泡密度、孔径分布等参数的控制,从而发泡橡胶产品的尺寸稳定性提升。然而泡孔的尺寸稳定性调控是技术难点。无论采用何种发泡工艺,组成泡孔内内壁的始终是橡胶基体分子,泡孔形成后橡胶分子链的应力松弛在一定程度上依然存在。引入第三相增强材料参与构筑泡孔内壁,增强泡孔结构刚度,可进一步提升发泡橡胶产品的尺寸稳定性。

9、利用第三相增强橡胶的方法已获得了较多关注,生产上最常用的增强相是炭黑。然而炭黑的增强作用发挥需要达到一定的质量分数,添加量太多反而影响橡胶基体的性能,因此增强作用存在一定限制。其他的增强相如无机填料也存在相同问题。在发泡橡胶中引入二维纳米增强相可解决此问题。如石墨烯是一种新型二维纳米材料,具有极其优异的机械性能,采用二维石墨烯与炭黑复配的方法可在达到更好的增强效果同时大幅降低炭黑的添加量。这样既可以降低炭黑大量添加造成的生产环境的粉尘污染问题,同时还可以降低最终密封条产品的vocs含量。

10、此外,采用加入第二相聚合物可以调控二维材料在泡孔内壁集中分布。双酚a型环氧树脂分子中含有大量极性基团,可对二维纳米粒子(石墨烯由于生产方法缘故表面含有少量含氧基团)有很强的亲和力,这种亲和力大于石墨烯与橡胶分子的亲和力(epdm为非极性橡胶)。双酚a型环氧树脂分子将吸附石墨烯,由于石墨烯的类平面结构且有较高比表面积,在发泡时这些二维材料可称为泡孔异相成核剂,并吸附气泡。泡孔成型后期二维材料因张力作用分布在泡孔内壁。固化完成后,即被定位在泡孔内壁,使得泡孔整体较为完整。

11、基于上述分析,本申请通过引入二维增强相(石墨烯)调控发泡橡胶的泡孔结构,研究石墨烯对发泡橡胶对发泡橡胶性能的影响规律,开发控制二维材料构筑泡孔内壁的工艺路径,寻找实现降低发泡橡胶收缩率和压缩永久变形的最佳胶料配比,为提高发泡橡胶制品的尺寸稳定性提供一种新方法。

技术实现思路

1、本发明的目的在于提供一种橡胶组合物及其制备方法,解决背景技术中所提出epdm发泡材料抛空稳定性较差的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种发泡三元乙丙橡胶材料,包含以下质量份的原料:

4、三元乙丙橡胶100份,硫化剂0.5-5份,促进剂0.5-6份,硫化活性剂2-15份、润滑剂0.5-3份、增强剂0-200份、发泡剂0.5-10份;

5、还原石墨烯和氧化石墨烯0.5-3份;

6、双酚a型环氧树脂0.5-2份。

7、进一步地,所述氧化石墨烯的用量要少于还原石墨烯。

8、进一步地,所述氧化石墨烯和还原石墨烯的份数比为3:7。

9、进一步地,包含以下质量份的原料:

10、三元乙丙橡胶100份,硫化剂0.8份,促进剂3份,硫化活性剂5份、润滑剂1份、增强剂150份、发泡剂8份;

11、还原石墨烯0.7份,氧化石墨烯0.3份;

12、双酚a型环氧树脂2份。

13、进一步地,包含以下质量份的原料:

14、三元乙丙橡胶100份,硫磺0.8份,促进剂3份,硫化活性剂5份、硬脂酸1份、炭黑150份、obsh 8份;

15、还原石墨烯0.7份,氧化石墨烯0.3份;

16、双酚a型环氧树脂2份。

17、进一步地,所述氧化石墨烯的含氧量为45%-55%;所述还原石墨烯的含氧量为13%–19%。

18、进一步地,所述双酚a型环氧树脂的型号为e51。

19、一种发泡三元乙丙橡胶材料的制备方法,将三元乙丙橡胶、润滑剂、发泡剂、硫化活性剂投入混炼后,再加增强剂、促进剂继续混炼。其中,所述还原石墨烯、氧化石墨烯和双酚a型环氧树脂在加入增强剂之前投入到胶料中混炼。

20、进一步地,所述还原石墨烯、双酚a型环氧树脂、氧化石墨烯间隔1-3分钟交替加入,优选为间隔2分钟以此加入,全部加完后再混炼2分钟再加入增强剂进行混炼。

21、一种密封条,将上述混炼制得的三元乙丙橡胶材料投入挤出机中同密封条骨架材料共同挤出成型后,经高温发泡、硫化定型、裁断后制得。也可增加后处理工序,包括:修边、打孔、安装卡扣等。

22、与现有技术相比,本发明的有益效果如下:

23、1、本申请选用二维石墨烯材料来有效“固定”固化后的泡孔,并采用双酚a型环氧树脂调控石墨烯集中分布在泡孔内壁,适量石墨烯材料的添加对epdm胶料体系流动性能影响不大;

24、2、石墨烯和双酚a型环氧树脂的配合实现了发泡epdm尺寸稳定性的提高,双酚a型环氧树脂在调控石墨烯影响发泡橡胶泡孔结构中具有积极作用,且可改善epdm发泡材料的收缩性能和压缩性能。

技术特征:

1.一种发泡三元乙丙橡胶材料,其特征在于:包含以下质量份的原料:

2.根据权利要求1所述的一种发泡三元乙丙橡胶材料,其特征在于:所述氧化石墨烯的用量少于还原石墨烯。

3.根据权利要求2所述的一种发泡三元乙丙橡胶材料,其特征在于:所述氧化石墨烯和还原石墨烯的份数比为3:7。

4.根据权利要求1所述的一种发泡三元乙丙橡胶材料,其特征在于:包含以下质量份的原料:

5.根据权利要求2所述的一种发泡三元乙丙橡胶材料,其特征在于:包含以下质量份的原料:

6.根据权利要求1所述的一种发泡三元乙丙橡胶材料,其特征在于:所述氧化石墨烯的含氧量为45%-55%;所述还原石墨烯的含氧量为13%–19%。

7.根据权利要求1所述的一种发泡三元乙丙橡胶材料,其特征在于:所述双酚a型环氧树脂的型号为e51。

8.根据权利要求1-7任一所述的一种发泡三元乙丙橡胶材料的制备方法,将三元乙丙橡胶、润滑剂、发泡剂、硫化活性剂投入混炼后,再加增强剂、促进剂继续混炼,其特征在于:所述还原石墨烯、氧化石墨烯和双酚a型环氧树脂在加入增强剂之前投入到胶料中混炼。

9.根据权利要求8所述的一种发泡三元乙丙橡胶材料的制备方法,其特征在于:所述还原石墨烯、双酚a型环氧树脂、氧化石墨烯间隔1-3分钟交替加入。

10.一种密封条,其特征在于:将权利要求9混炼制得的三元乙丙橡胶材料投入挤出机中同密封条骨架材料共同挤出成型后,经高温发泡、硫化定型、裁断后制得。

技术总结

本发明公开了一种发泡三元乙丙橡胶材料,包含以下质量份的原料:三元乙丙橡胶100份,硫化剂0.5‑5份,促进剂0.5‑6份,硫化活性剂2‑15份、润滑剂0.5‑3份、增强剂0‑200份、发泡剂0.5‑10份,还原石墨烯和氧化石墨烯0.5‑3份,双酚A型环氧树脂0.5‑2份,经共混后制得橡胶组合物,进一步制成密封条。本发明技术方案选用二维石墨烯材料来有效“固定”固化后的泡孔,并采用双酚A型环氧树脂调控石墨烯集中分布在泡孔内壁,可改善EPDM发泡材料的收缩性能和压缩性能。

技术研发人员:冯新建,吴立新,泮佳伟,吴财星

受保护的技术使用者:兴宇汽车零部件股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!