一种高强度鞋底胶及其生产工艺的制作方法

本发明属于橡胶材料,具体涉及一种高强度鞋底胶及其生产工艺。

背景技术:

1、鞋底的构造相当复杂,就广义而言,可包括外底、中底与鞋跟等所有构成底部的材料。依狭义来说,则仅指外底而言,一般鞋底材料共通的特性应具备耐磨、耐水,耐油、耐热、耐压、耐冲击、弹性好、容易适合脚型、定型后不易变型、保温、易吸收湿气等,同时更要配合中底,在走路换脚时有刹车作用不致于滑倒及易于停步等各项条件。

2、鞋底一般采用的材料有eva、tpr、pu、pvc和橡胶等材料。根据目前胶鞋行业的研究现状来看,主要还是使用聚氯乙烯或者天然橡胶为主体材料进行鞋体的制作。由于聚氯乙烯与天然橡胶均具备冷硬性,在温度较低的情况下,单纯使用聚氯乙烯或者天然橡胶制作的鞋底极易产生变硬、强度与柔韧性严重下降等现象,甚至会导致鞋底断裂。因此,添加助剂、改性或者复合搭配成为研制新型鞋用材料的方向。

技术实现思路

1、为解决上述背景技术中提到的不足,本发明的目的在于提供一种高强度鞋底胶及其生产工艺,采用丁苯橡胶和丁晴橡胶对改性天然橡胶进行补强,同时添加复合填料和改性芳纶纤维,极大的提高了高强度鞋底胶的力学性能和耐老化性能。

2、本发明的目的可以通过以下技术方案实现:

3、一种高强度鞋底胶,包括以下重量份组分:改性天然橡胶30-40份、丁苯橡胶50~70份、丁晴橡胶20~30份、复合填料 10~15份、改性芳纶纤维5~10份、防老剂0.1~0.5份、促进剂0.1~0.5份、硫磺1~3份;

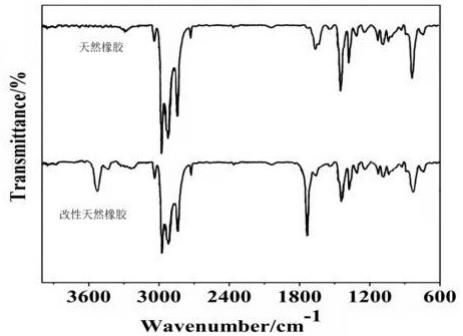

4、改性天然橡胶为双丙酮丙烯酰胺接枝改性天然橡胶;

5、复合填料为防老偶联剂-go-白炭黑复合材料,防老偶联剂为对苯二胺接枝γ-脲丙基三乙氧基硅烷;

6、改性芳纶纤维为芳纶纳米纤维通过己内酰胺封端的异氰酸酯处理后浸渍rfl 浸胶液得到,rfl浸胶液是间苯二酚、甲醛、丁吡乳胶。

7、进一步优选地,防老剂为防老剂d、防老剂aw、防老剂dnp、防老剂4020、防老剂4010na中的一种或几种混合,所述促进剂为促进剂dm、促进剂m、促进剂tmtd或促进剂d中的一种或几种混合。

8、进一步优选地,改性天然橡胶的制备方法包括以下步骤:

9、(1)将天然橡胶胶乳加入恒温水浴设备中,再加入十二烷基苯磺酸钠和氨水,在氮气的保护下室温搅拌20~40min;

10、(2)向反应体系中加入氯化过氧苯甲酰,然后加热至50~55℃,再缓慢加入双丙酮丙烯酰胺和膦酰基乙酸三乙酯,持续1~3h;

11、(3)保温反应3~5h,带胶乳凝固后于70℃真空干燥至衡重,得到改性天然橡胶。

12、进一步优选地,复合填料的制备方法包括以下步骤:

13、a、将对苯二胺接枝到偶联剂γ-脲丙基三乙氧基硅烷中,制备得到防老偶联剂;

14、b、将氧化石墨烯和白炭黑分别加入去离子水中超声分散,然后将氧化石墨烯溶液和白炭黑溶液混合,加入氨水调节ph至8,继续超声8~12h;

15、c、将超声后的氧化石墨烯和白炭黑混合溶液加入反应器中,加入步骤a制得的防老偶联剂,在55~65℃下搅拌反应8~12h;

16、d、反应结束后对反应物进行真空抽滤,并用无水乙醇和去离子水洗涤3~5次,然后在50~60℃下干燥12~24h,制得防老偶联剂-go-白炭黑复合材料。

17、进一步优选地,步骤a中防老偶联剂合成的化学反应方程式如下:

18、;

19、其制备方法具体包括以下步骤:

20、a1、称取对苯二胺放入烧瓶中,加入无水乙醇,升温至60~70℃并恒温搅拌至完全溶解;

21、a2、加入γ-脲丙基三乙氧基硅烷,在氮气气氛下,恒温80~85℃反应10~12h,然后冷却至室温,得到防老偶联剂。

22、进一步优选地,步骤b中氧化石墨烯和白炭黑按照质量比1:10~20混合。

23、进一步优选地,改性芳纶纤维的制备方法包括以下步骤:

24、ⅰ、将环氧树脂、己内酰胺封闭的异氰酸酯和去离子按比例混合制得预处理液;

25、ⅱ、将间苯二酚、甲醛按照一定比例加入去离子水中,混合均匀后常温反应4~6h,在加入一定量的丁吡胶乳,搅拌1~2h,得到rfl浸胶液;

26、ⅲ、将芳纶纤维通过预处理液浸渍10~15s,然后于150~160℃干燥60~90s,再于220~230℃固化时间60~90s。;

27、ⅳ、将预处理后的芳纶纤维通过rfl浸胶液浸渍20~30s,然后于150~160℃干燥60~90s,再于220~230℃固化时间60~90s,得到改性芳纶纤维。

28、进一步优选地,步骤ⅰ中环氧树脂、己内酰胺封闭的异氰酸酯和去离子的质量比为1:5:60。

29、进一步优选地,步骤ⅱ中间苯二酚、甲醛、丁吡胶乳的质量比为1:1:10。

30、一种高强度鞋底胶的生产工艺,包括以下步骤:将改性天然橡胶、丁苯橡胶、丁晴橡胶加入橡胶开炼机中塑练,待塑练均匀后加入复合填料、改性芳纶纤维、防老剂混炼3~5min,最后加入硫磺、促进剂混炼均匀后于140℃下硫化8~10min,得到高强度鞋底胶胶片。

31、本发明的有益效果:

32、本发明高强度鞋底胶采用丁苯橡胶和丁晴橡胶对改性天然橡胶进行补强,同时添加复合填料和改性芳纶纤维,极大的提高了高强度鞋底胶的力学性能和耐老化性能。其中,改性天然橡胶采用以双丙酮丙烯酰胺单体接枝天然橡胶,利用双丙酮丙烯酰胺中的酮羰基,可以使聚合物发生交联接枝等反应,通过添加交联剂使天然橡胶长链连接起来形成交联网络,从而提高天然橡胶的的机械性能。

33、本发明利用对苯二胺与γ-脲丙基三乙氧基硅烷进行反应,制得一种具有防老功能的硅烷偶联剂,不易分解和迁移,解决了常规防老剂易从材料中挥发和迁移的问题,延长了防老效果。

34、本发明采用自制的防老偶联剂对氧化石墨烯和白炭黑同时进行改性,防老偶联剂一端的乙氧基水解后生成硅羟基,与白炭黑的羟基发生缩合反应,防老偶联剂上的氨基可以与氧化石墨烯表面的羧基官能团发生酰胺化反应,接枝到氧化石墨烯表面,使白炭黑能够牢牢的固定在氧化石墨烯片层之间,起到了隔离作用,使氧化石墨烯片层呈现疏松结构,有利于在橡胶中的分散。

35、本发明采用环氧树脂、封端异氰酸酯处理 体系处理后再加入 rfl 浸胶液处理,可以防止芳纶纳米纤维团聚,进一步粘合芳纶纳米纤维和橡胶,从而提高橡胶材料的力学性能。

技术特征:

1.一种高强度鞋底胶,其特征在于,包括以下重量份组分:改性天然橡胶30-40份、丁苯橡胶50~70份、丁晴橡胶20~30份、复合填料 10~15份、改性芳纶纤维5~10份、防老剂0.1~0.5份、促进剂0.1~0.5份、硫磺1~3份;

2.根据权利要求1所述的高强度鞋底胶,其特征在于,所述防老剂为防老剂d、防老剂aw、防老剂dnp、防老剂4020、防老剂4010na中的一种或几种混合,所述促进剂为dm、促进剂m、促进剂tmtd或促进剂d中的一种或几种混合。

3.根据权利要求1所述的高强度鞋底胶,其特征在于,改性天然橡胶的制备方法包括以下步骤:

4.根据权利要求1所述的高强度鞋底胶,其特征在于,所述复合填料的制备方法包括以下步骤:

5.根据权利要求4所述的高强度鞋底胶,其特征在于,所述步骤a中防老偶联剂合成的化学反应方程式如下:

6.根据权利要求4所述的高强度鞋底胶,其特征在于,所述步骤b中氧化石墨烯和白炭黑按照质量比1:10~20混合。

7.根据权利要求1所述的高强度鞋底胶,其特征在于,所述改性芳纶纤维的制备方法包括以下步骤:

8.根据权利要求7所述的高强度鞋底胶,其特征在于,所述步骤ⅰ中环氧树脂、己内酰胺封闭的异氰酸酯和去离子的质量比为1:5:60。

9.根据权利要求7所述的高强度鞋底胶,其特征在于,所述步骤ⅱ中间苯二酚、甲醛、丁吡胶乳的质量比为1:1:10。

10.一种高强度鞋底胶的生产工艺,其特征在于,包括以下步骤:将改性天然橡胶、丁苯橡胶、丁晴橡胶加入橡胶开炼机中塑练,待塑练均匀后加入复合填料、改性芳纶纤维、防老剂混炼3~5min,最后加入硫磺、促进剂混炼均匀后于140℃下硫化8~10min,得到高强度鞋底胶胶片。

技术总结

本发明属于橡胶材料技术领域,公开了一种高强度鞋底胶及其生产工艺,高强度鞋底胶包括以下重量份组分:改性天然橡胶30‑40份、丁苯橡胶50~70份、丁晴橡胶20~30份、复合填料10~15份、改性芳纶纤维5~10份、防老剂0.1~0.5份、促进剂0.1~0.5份、硫磺1~3份;改性天然橡胶为双丙酮丙烯酰胺接枝改性天然橡胶;复合填料为防老偶联剂‑GO‑白炭黑复合材料,防老偶联剂为对苯二胺接枝γ‑脲丙基三乙氧基硅烷;本发明高强度鞋底胶采用丁苯橡胶和丁晴橡胶对改性天然橡胶进行补强,同时添加复合填料和改性芳纶纤维,极大的提高了高强度鞋底胶的力学性能和耐老化性能。

技术研发人员:陈志伟,陈佛颂,黄燕丽,卢智明

受保护的技术使用者:惠东县合成化工实业有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!