一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺的制作方法

本发明属于环氧丙烷生产,具体涉及一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺。

背景技术:

1、环氧丙烷是一种重要的有机化工中间体,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等,用途广泛。目前,环氧丙烷的主要生产技术有氯醇法、共氧化法、异丙苯法和过氧化氢直接氧化丙烯法四条路线。

2、氯醇法的生产过程中的原料氯气及含氯中间体、含氯副产物毒性大,会严重腐蚀设备,且大量排放难以处理的含氯废水和和氯化钙废渣,严重破坏环境。随着可持续发展理念的不断推进,氯醇法将逐渐被高效环保的生产工艺取代。

3、共氧化法是利用乙苯或异丁烷的有机过氧化物作为氧化剂氧化丙烯生成环氧丙烷,根据氧的载体不同,可以分为乙苯共氧化法和异丁烷共氧化法两种,它们的工业流程类似。以乙苯共氧化法为例,首先将乙苯和空气通入氧化反应器中生成乙苯过氧化氢,然后将乙苯过氧化氢送入环氧化反应器中,通入丙烯生成粗的环氧丙烷和苯乙烯,最后将粗的环氧丙烷精制提纯得到成品环氧丙烷。共氧化法与氯醇法相比更环保,但工艺步骤复杂、生产设备较多,对丙烯纯度、设备等级要求也要更高,且经济效益受联产品制约。

4、异丙苯法制环氧丙烷采用异丙苯的过氧化物为氧化剂,该工艺的生产流程主要由异丙苯过氧化、丙烯环氧化、环氧丙烷精制提纯、二甲基苄醇加氢四个步骤。该工艺实现了异丙苯循环使用,解决了联产品问题,但是该工艺建设投资成本高,安全风险大。

5、过氧化氢直接氧化丙烯法以钛硅分子筛作为催化剂,只需要一步反应就可以得到环氧丙烷,理论副产物只有水,原子利用率高,工艺流程短,反应条件温和,无联产品,符合绿色化学的发展要求,具有良好的应用前景。

6、现有的过氧化氢直接氧化丙烯制备环氧丙烷工艺均采用管式固定床反应器,过氧化氢氧化丙烯生成环氧丙烷是一个放热过程,在反应器进口附近的初段床层内,过氧化氢、丙烯浓度高,反应剧烈,很容易在反应器内产生床层局部过热,造成高浓度过氧化氢受热分解,降低了过氧化氢的有效利用率。由于过氧化氢、丙烯差别大,为了提高过氧化氢利用率和使物料分布混合均匀,需要加大丙烯用量并加入大量的甲醇作为溶剂。反应结束后,循环回用丙烯、甲醇较多,增大了工艺系统的能耗。同时,由于床层局部过热导致环氧丙烷开环聚合形成积碳,在管式固定床中催化剂的单程寿命较短,需要对催化剂进行再生,甚至拆卸反应器更换新催化剂,严重降低装置运行效率。

技术实现思路

1、鉴于此,本发明的目的是提供一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺。

2、为实现上述目的,本发明采用的技术方案为:

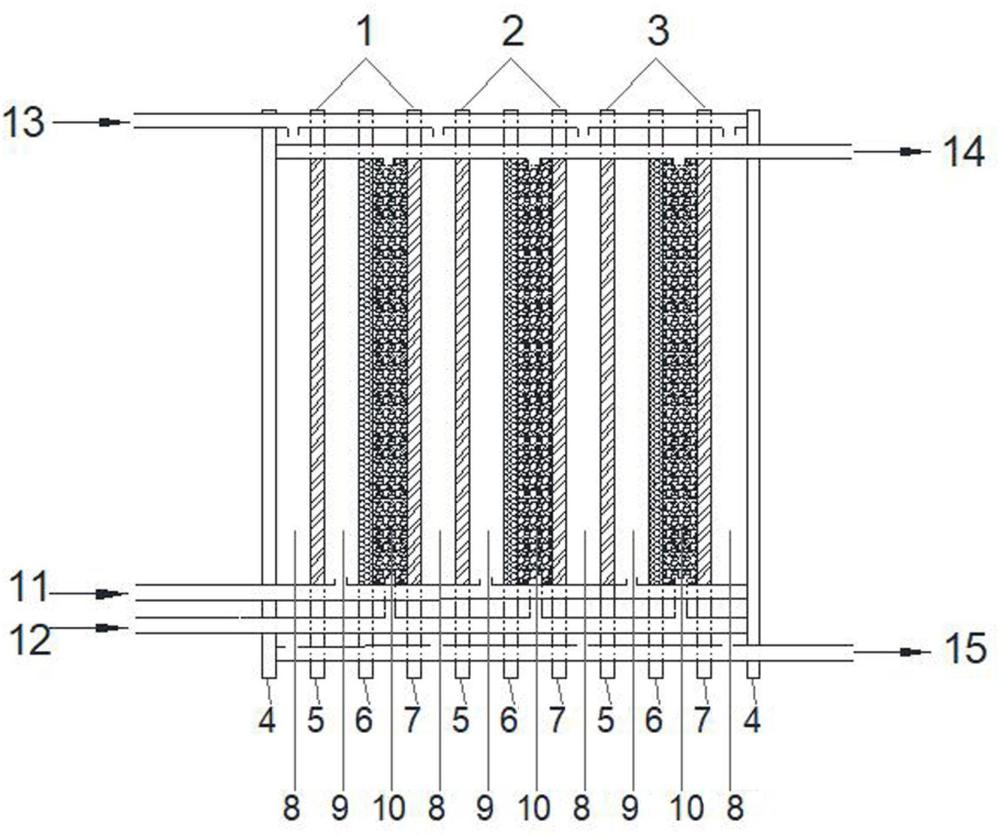

3、一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,所述平板膜式反应器包括反应器壳板、位于反应器壳板内部依次排列的多组膜板元件以及过氧化氢进口、丙烯/甲醇进口、冷却介质进口、反应液出口、冷却介质出口,每组膜板元件包括第一波纹平板、平板微滤膜层、第二波纹平板,各组膜板元件和下一组膜板元件依次叠置,相邻元件之间具有间隙流道且边缘处密封连接,所述第一波纹平板和平板微滤膜层之间为过氧化氢流道;所述平板微滤膜层和第二波纹平板之间为催化反应流道;所述反应器壳板和第一波纹平板之间、第二波纹平板和第一波纹平板之间、第二波纹平板和反应器壳板之间为冷媒流道。

4、进一步,所述过氧化氢流道的间隙宽度为2-10mm,优选为4-8mm,流动物料为过氧化氢,过氧化氢通过过氧化氢进口流入过氧化氢流道内,而后穿透平板微滤膜层进入催化反应流道内。

5、进一步,所述催化反应流道的间隙宽度为5-20mm,优选为8-16mm,催化反应流道中填充颗粒状钛硅分子筛催化剂,所述颗粒状钛硅分子筛催化剂的平均直径为0.5-4mm,优选为1-2mm,过氧化氢直接氧化丙烯制备环氧丙烷所需要的丙烯和甲醇混合液通过丙烯/甲醇进口流入催化反应流道中。

6、进一步,所述冷媒流道间隙宽度为2-10mm,优选为4-8mm,流动物料为冷却介质,所述冷却介质可以为水或乙二醇水溶液,当使用乙二醇水溶液作为冷却介质时,所述乙二醇水溶液中乙二醇的质量分数为5%~50%。

7、进一步,所述波纹平板为“人字形”波纹的波纹板片。

8、进一步,所述平板微滤膜层为平面,其壁面分布若干孔径为5-50微米的微孔。

9、进一步,所述工艺为:过氧化氢溶液经过过氧化氢进口被输送到过氧化氢流道内,并穿透通过平板微滤膜层壁面分布的微孔流向催化反应流道,丙烯和甲醇混合液经过丙烯/甲醇进口输送到催化反应流道内,在催化反应流道内填充的钛硅分子筛催化剂的作用下过氧化氢直接氧化丙烯制备环氧丙烷,并通过反应液出口流出送往溶剂循环与产品分离系统,在反应过程中,冷却介质经过冷却介质进口被输送进入冷媒流道,通过第二波纹平板传热以带走丙烯与过氧化氢生成环氧丙烷产生的反应热,同时通过第一波纹平板传热使过氧化氢流道的过氧化氢保持低温状态以避免热分解。

10、进一步,所述钛硅分子筛为ts-1型钛硅分子筛。

11、进一步,所述工艺中丙烯与过氧化氢的摩尔比为1.0-1.8:1.0,优选为1.2-1.6:1.0;甲醇与过氧化氢的摩尔比为1.0-4.0:1.0,优选为1.5-3.0:1.0。

12、进一步,所述过氧化氢溶液的质量分数为27.5%-70%,优选为35%-50%。

13、进一步,该工艺反应温度为25℃-45℃,优选为30℃-40℃。

14、进一步,所述催化反应流道内压力控制在1.0mpa-2.5mpa,优选为1.5mpa-2.0mpa。

15、进一步,所述催化反应流道内丙烯对单位质量钛硅分子筛催化剂的质量空速为0.3h-1-1.0h-1,优选为0.4h-1-0.8h-1。

16、与现有技术相比,本发明的有益效果为:

17、1、本发明使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷,强化了反应物过氧化氢和丙烯的均匀接触和反应器换热,可在低甲醇低丙烯条件下高效合成环氧丙烷,同时可减小反应液传输压降,降低了制造成本,便于拆卸更换催化剂,有效提高反应效率和装置运行效率。

18、2、在丙烯:过氧化氢为1.6-1.2:1.0,甲醇:过氧化氢为4.0-1.0:1.0的低甲醇低丙烯条件下,使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷过程,其过氧化氢转化率大于等于99.5%,双氧水有效利用率大于等于98.0%,环氧丙烷的选择性大于等于99.0%,反应效果明显提升。

技术特征:

1.一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述平板膜式反应器包括反应器壳板、位于反应器壳板内部依次排列的多组膜板元件以及过氧化氢进口、丙烯/甲醇进口、冷却介质进口、反应液出口、冷却介质出口,每组膜板元件包括第一波纹平板、平板微滤膜层、第二波纹平板,各组膜板元件和下一组膜板元件依次叠置,相邻元件之间具有间隙流道且边缘处密封连接,所述第一波纹平板和平板微滤膜层之间为过氧化氢流道;所述平板微滤膜层和第二波纹平板之间为催化反应流道;所述反应器壳板和第一波纹平板之间、第二波纹平板和第一波纹平板之间、第二波纹平板和反应器壳板之间为冷媒流道。

2.根据权利要求1所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述过氧化氢流道的间隙宽度为2-10mm,流动物料为过氧化氢,过氧化氢通过过氧化氢进口流入过氧化氢流道内,而后穿透平板微滤膜层进入催化反应流道内。

3. 根据权利要求1所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述催化反应流道的间隙宽度为5-20mm,催化反应流道中填充平均直径为0.5-4 mm的颗粒状钛硅分子筛催化剂,过氧化氢直接氧化丙烯制备环氧丙烷所需要的丙烯和甲醇混合液通过丙烯/甲醇进口流入催化反应流道中。

4.根据权利要求1所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述冷媒流道间隙宽度为2-10mm,流动物料为冷却介质,所述冷却介质可以为水或质量分数为5%~50%的乙二醇水溶液。

5.根据权利要求1所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述平板微滤膜层为平面,其壁面分布若干孔径为5-50微米的微孔。

6.根据权利要求1所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述工艺为:过氧化氢溶液经过过氧化氢进口被输送到过氧化氢流道内,并穿透通过平板微滤膜层壁面分布的微孔流向催化反应流道,丙烯和甲醇混合液经过丙烯/甲醇进口输送到催化反应流道内,在催化反应流道内填充的钛硅分子筛催化剂的作用下过氧化氢直接氧化丙烯制备环氧丙烷,并通过反应液出口流出送往溶剂循环与产品分离系统,在反应过程中,冷却介质经过冷却介质进口被输送进入冷媒流道,通过第二波纹平板传热以带走丙烯与过氧化氢生成环氧丙烷产生的反应热,同时通过第一波纹平板传热使过氧化氢流道的过氧化氢保持低温状态以避免热分解。

7.根据权利要求6所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述钛硅分子筛为ts-1型钛硅分子筛。

8.根据权利要求6所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,所述工艺中丙烯与过氧化氢的摩尔比为1.0-1.8:1.0,甲醇与过氧化氢的摩尔比为1.0-4.0:1.0,所述过氧化氢溶液的质量分数为27.5%-70%。

9.根据权利要求6所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,该工艺反应温度为25℃-45℃,催化反应流道内压力控制在1.0mpa-2.5mpa。

10.根据权利要求6所述的使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,其特征在于,该工艺中催化反应流道内丙烯对单位质量钛硅分子筛催化剂的质量空速为0.3h-1-1.0h-1。

技术总结

本发明涉及一种使用平板膜式反应器的过氧化氢直接氧化丙烯制备环氧丙烷的工艺,属于环氧丙烷生产领域。该工艺为过氧化氢溶液经过过氧化氢进口被输送到过氧化氢流道内,并穿透通过平板微滤膜层壁面分布的微孔流向催化反应流道,丙烯和甲醇混合液经过丙烯/甲醇进口输送到催化反应流道内,在催化反应流道内填充的钛硅分子筛催化剂的作用下过氧化氢直接氧化丙烯制备环氧丙烷,在反应过程中,冷却介质经过冷却介质进口被输送进入冷媒流道。本发明工艺所使用的平板膜式反应器强化过氧化氢和丙烯的均匀接触和反应器换热,在低甲醇低丙烯条件下高效合成环氧丙烷,同时减小反应液传输压降,降低制造成本,便于拆卸更换催化剂,提高反应和装置运行效率。

技术研发人员:秦凤祥,胡猛,夏苗,吴晓辉,黄晶晶

受保护的技术使用者:中建安装集团有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!