一种连续催化加氢制备邻氨基苯酚的方法与流程

本发明涉及化工生产,具体涉及一种连续催化加氢制备邻氨基苯酚的方法。

背景技术:

1、邻氨基苯酚(oap)是一种重要的化工中间体,广泛应用于染料、医药、印刷业以及生物领域。邻氨基苯酚(oap)的制备方法主要有:铁粉还原法、硫化钠还原法、电解合成法和催化加氢还原法。其中铁粉还原法,在制备过程中三废污染严重,产品收率低,现该方法已基本被淘汰。硫化钠还原法是以硝基氯苯为原料,经水解得到的邻硝基苯酚再用硫化钠还原,该方法产品收率低且废水中含有大量的硫离子,严重污染环境。电解合成法与传统化学合成法相比,产物纯、产率高、污染小,但该方法产品纯度和产率受电极电位的影响,难以实现大规模生产。相比于以上制备方法,催化加氢还原法具备工艺简单、产品纯度和产率高、污染小等优点,适用于大规模工业化生产。

2、目前催化加氢还原法存在设备投资大、多采用固定床反应器和间歇式操作,极易导致催化剂失活,重复利用率低、不能连续生产及产能低等缺陷,为解决上述问题,研究人员不断更新改进技术工艺。如:专利cn103739505b以邻硝基苯酚为原料,采用pd/al2o3催化剂,在固定床反应器中进行连续催化加氢反应,经分离提纯后得到邻氨基苯酚。该方法与现有技术的间歇釜式加氢还原反应相比,实现了连续催化加氢反应,工艺流程短、自动化程度高、产品收率高。邻硝基苯酚加氢还原属于强放热反应,在该方法中采用固定床反应工艺,固定床反应器传热差,床层温度分布不均会导致产品副产物增多。专利cn108218727a通过将邻硝基苯酚、甲醇-水的混合液加入到流动床反应器中,在reneyni催化剂的作用下进行连续催化加氢反应,经过沉降、膜过滤得到邻氨基苯酚。该方法操作简单、安全性高、可连续生产,然而该方法中选用reneyni催化剂进行反应,该催化剂易失活、作用条件苛刻,对反应溶液的ph要求较高;且反应过程中会产生一定量的固体副产物和大量的废水,导致产品收率降低。专利cn114181098a将60 %乙醇和邻硝基苯酚,通过管道混合器进行混合、溶解;将溶解好的物料送入加氢装置,加入催化剂,进行加热、充压加氢在催化剂作用下连续催化加氢得到邻氨基苯酚。该方法中使用的乙醇和催化剂可循环利用,有利于节约成本。但该方法中采用氢化釜进行催化加氢反应,反应压力高且对设备要求较高。

3、鉴于以上问题,简化制备工艺、降低生产成本、提高产物的纯度和收率是科研人员的研究重点。

技术实现思路

1、本发明旨在提供一种生产成本低、工艺简单、生产效率高、产物收率高的连续催化加氢制备邻氨基苯酚的方法。

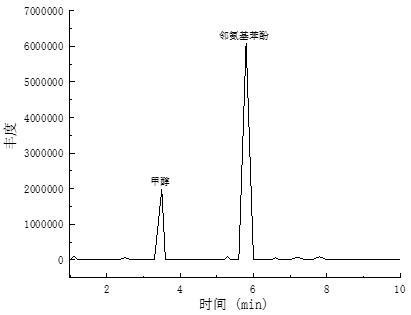

2、本发明采用回路反应工艺,选用文丘里反应器反应,并配合膜分离工艺,可以实现连续生产邻氨基苯酚,工艺简单、安全环保。本发明提供的一种连续催化加氢制备邻氨基苯酚的方法,以邻硝基苯酚为原料,选用pt/c或pd/c为催化剂,先将催化剂和溶剂投入缓冲罐中形成循环物料,先后进行氮气、氢气置换,置换完成后开启循环泵,再将缓冲罐中循环物料升温升压至反应条件;再向循环管线中加入由邻硝基苯酚和溶剂组成的反应液,反应液中的邻硝基苯酚和氢气通过文丘里反应器时发生加氢反应,反应生成邻氨基苯酚混合液,经分离提纯后得到目标产物邻氨基苯酚。本发明与现有的催化加氢制备邻氨基苯酚技术相比,实现了高效连续催化加氢反应,成本低、生产效率高、产物收率高、工艺简单、绿色环保;可实现溶剂的循环利用,有利于节约成本。

3、本发明的技术方案是:

4、一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,该方法包括以下步骤:

5、步骤1:将催化剂、溶剂按一定的比例投入缓冲罐中形成循环物料,先后进行氮气、氢气置换,置换完成后开启循环泵,再将缓冲罐中循环物料升温升压至反应条件;

6、步骤2:向循环管线中加入由邻硝基苯酚和溶剂组成的反应液,反应液中的邻硝基苯酚和氢气通过文丘里反应器时发生加氢反应,反应生成邻氨基苯酚混合液;

7、步骤3:开启膜分离器开始出料,将步骤2中反应生成的邻氨基苯酚混合液通过膜分离系统与催化剂分离得到滤液,整个反应系统通过控制反应液进料、混合液出料及氢气的压力控制反应系统压力;

8、步骤4:将步骤3中经膜分离系统分离得到的滤液输送至蒸馏釜,蒸馏后进入结晶釜降温结晶,将结晶体烘干后获得邻氨基苯酚;

9、步骤5:将步骤4中蒸馏回收的溶剂与邻硝基苯酚按比例混合形成反应液,再进入循环管路。

10、优选步骤1中所述的催化剂为pt/c或pd/c,所述溶剂为甲醇、乙醇或乙酸乙酯的水溶液,其中甲醇、乙醇、乙酸乙酯与水的摩尔比为1 ~ 3 : 1。

11、优选步骤1中所述的催化剂与溶剂的摩尔比为1:5 ~ 50。

12、优选步骤1中所述的反应温度为50 ~ 100 ℃,反应压力0.5 ~ 2.5 mpa。

13、优选步骤2中所述的邻硝基苯酚与溶剂的摩尔比为1 : 1 ~ 5,反应液与循环泵流量比为1 : 20 ~ 1:100。

14、优选步骤3中所述的膜分离系统为金属基陶瓷复合膜错流过滤系统。

15、优选步骤4中所述的结晶釜降温结晶温度为-5 ~ 15 ℃。

16、优选步骤4中所述的烘干过程为真空干燥,烘干温度为50 ~ 100℃,真空度为-0.1~ 0 mpa,烘干时间为0.5 ~ 1.5 h。

17、优选步骤5中所述的蒸馏回收的溶剂与邻硝基苯酚混合比例与步骤2中所述一致。

18、本发明提供的一种连续催化加氢制备邻氨基苯酚的方法,有益效果如下:

19、(1)系统采用回路反应工艺,通过文丘里反应器反应,并配合膜分离工艺,可以实现连续生产邻氨基苯酚,在整个反应过程中温度、压力、物料组成不变,是一个稳态的反应过程。

20、(2)本发明采用文丘里反应器进行反应,可提供高的气液混合比,反应效率高。

21、(3)本发明工艺简单、设备投资少、成本低,可实现连续化生产。

22、(4)本发明反应迅速,生产效率高,反应过程中无副产物的产生,目标产物收率高。

23、(5)本发明可实现溶剂的循环利用,整个反应过程中无物料排放,有利于降低生产成本。

技术特征:

1.一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤1中所述的催化剂为pt/c或pd/c,所述溶剂为甲醇、乙醇或乙酸乙酯的水溶液,其中甲醇、乙醇、乙酸乙酯与水的摩尔比为1 ~ 3 : 1。

3.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤1中所述的催化剂与溶剂的摩尔比为1:5 ~ 50。

4.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤1中所述的反应温度为50 ~ 100 ℃,反应压力0.5 ~ 2.5 mpa。

5.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤2中所述的邻硝基苯酚与溶剂的摩尔比为1:1 ~ 5,反应液与循环泵流量比为1 : 20 ~ 1 :100。

6.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤3中所述的膜分离系统为金属基陶瓷复合膜错流过滤系统。

7. 根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤4中所述的结晶釜降温结晶温度为-5 ~ 15 ℃。

8.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤4中所述的烘干过程为真空干燥,烘干温度为50 ~ 100℃,真空度为-0.1 ~ 0 mpa,烘干时间为0.5 ~ 1.5 h。

9.根据权利要求1所述一种连续催化加氢制备邻氨基苯酚的方法,其特征在于,步骤5中所述的蒸馏回收的溶剂与邻硝基苯酚混合比例与步骤2中所述一致。

技术总结

本发明提供一种连续催化加氢制备邻氨基苯酚的方法,采用回路反应工艺,选用文丘里反应器并配合膜分离工艺,可实现连续生产邻氨基苯酚,工艺简单、安全环保。本发明以邻硝基苯酚为原料,Pt/C或Pd/C为催化剂,先将催化剂和溶剂投入缓冲罐中形成循环物料,先后进行氮气、氢气置换,置换完成后开启循环泵,再将缓冲罐中循环物料升温升压至反应条件;再向循环管线中加入由邻硝基苯酚和溶剂组成的反应液,反应液中的邻硝基苯酚和氢气通过文丘里反应器时发生加氢反应,经分离提纯后得到目标产物邻氨基苯酚。本发明实现了高效连续催化加氢反应,成本低、生产效率高、产物收率高、工艺简单、绿色环保;可实现溶剂的循环利用,有利于节约成本。

技术研发人员:杨佳辉,宋鑫颖,吴海涛

受保护的技术使用者:江苏七禾新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!