一种复合纤维内衬加强筋螺旋中空壁缠绕管及其制备方法与流程

本发明涉及缠绕管,具体涉及一种复合纤维内衬加强筋螺旋中空壁缠绕管及其制备方法。

背景技术:

1、同级对比高密度聚乙烯缠绕管以及高密度聚乙烯实壁管,高密度聚乙烯实壁管的成本会高于高密度聚乙烯缠绕管。但是由于在排水领域,高密度聚乙烯缠绕管的承插式接头对接便捷性远大于高密度聚乙烯实壁管,故在排水领域,高密度聚乙烯缠绕管是相对优于高密度聚乙烯实壁管的。

2、但是,由于高密度聚乙烯缠绕管属于中空壁的结构壁管道,单个点位的壁厚较薄。即使生产时候能够给保证结构壁不遭到破坏,实际在运输、铺设时候亦会对管壁造成不可逆转的损伤,从而导致管材埋地后受到环境的不断影响,最后发生较大形变,最后导致管材破裂。同时,在此基础上,若要增加壁厚以及强度是可以解决问题,但是会面临着成本的大幅度上升,不符合成本控制的要求。

技术实现思路

1、本发明的目的在于提供一种复合纤维内衬加强筋螺旋中空壁缠绕管及其制备方法,解决以下技术问题:

2、如何提高缠绕管的强度。

3、本发明的目的可以通过以下技术方案实现:

4、一种复合纤维内衬加强筋螺旋中空壁缠绕管,缠绕管的材质为聚乙烯纤维,聚乙烯纤维的组分包括聚乙烯和改性纤维,聚乙烯与改性纤维的重量份数比为100:50-80;其中,改性纤维的制备方法为:

5、步骤s1:将微晶纤维素与改性多壁碳纳米管混合后加入尿素溶液中溶解,溶解完成后置于-10℃以下的环境中冷冻12-20h,取出后在冰水浴下进行破碎搅拌,得到冰渣;

6、步骤s2:向冰渣中加入2-3滴环氧氯丙烷后继续搅拌30-40min,再置于烘干机中真空烘干,得到混合凝胶;将混合凝胶置于纯水中浸泡20-24h后进行液氮冷冻,再置于冷冻干燥机中冷冻干燥,得到多孔纤维结构骨架的纤维基体材料;

7、步骤s3:用乙酸乙酯溶解丙烯酸树脂,得到质量比为1-3%的丙烯酸树脂溶液,将纤维基体材料置于丙烯酸树脂溶液中浸泡5-6h后取出,置于恒温恒湿箱中干燥,得到改性纤维。

8、在本发明更进一步的方案中:在步骤s1中,微晶纤维素与改性多壁碳纳米管的质量比为2:1-2,微晶纤维素与改性多壁碳纳米管的总质量与尿素水溶液的质量之比为2:10-15。

9、在本发明更进一步的方案中:尿素溶液为尿素与氢氧化锂溶解于水中形成的溶液,其中,尿素的质量比为15-20%,氢氧化锂的质量比为5-8%。

10、在本发明更进一步的方案中:改性碳纳米管的制备方法为:

11、步骤s1:将多壁碳纳米管加入浓硝酸中混合均匀,制得多壁碳纳米管溶液,随后将多壁碳纳米管溶液转移至油浴锅中,在120℃下油浴5-6h,冷却至室温后进行抽滤,洗涤、干燥后得到酸性多壁碳纳米管;

12、步骤s2:向硅烷偶联剂中加入蒸馏水,搅拌均匀后加入草酸调节ph至4-5,得到浓度为0.01-0.03g/ml的硅烷偶联剂溶液;向硅烷偶联剂溶液中加入氮化镓后搅拌均匀,再加入丙酮,超声分散后搅拌均匀,室温下静置24h后抽滤,洗涤、干燥后得到改性氮化镓;

13、步骤s3:将酸性多壁碳纳米管加入蒸馏水中超声分散,得到黑色溶液,向黑色溶液中加入改性氮化镓,磁力搅拌4h后加入聚四氟乙烯混合均匀,在80℃下搅拌6-8h,自然冷却后离心,洗涤、干燥后即可得到改性多壁纳米管。

14、在本发明更进一步的方案中:在步骤s1中,制得的多壁碳纳米管溶液的浓度为0.006-0.008g/ml。

15、在本发明更进一步的方案中:在步骤s2中,氮化镓在硅烷偶联剂溶液中的浓度为1-3g/ml;丙酮的加入量与硅烷偶联剂溶液的质量比为25-35:1。

16、在本发明更进一步的方案中:在步骤s2中,超声分散的时间为25-35min,超声分散后搅拌的时间为1-2h。

17、在本发明更进一步的方案中:在步骤s1-s3中,洗涤时均选用蒸馏水和无水乙醇作为洗涤剂,干燥时均选用烘干箱,烘干温度为50-70℃,烘干时间为12h。

18、一种复合纤维内衬加强筋螺旋中空壁缠绕管的制备方法,其特征在于,选用如上所述的缠绕管的材质组分,制备步骤为:

19、s1:将聚乙烯原料熔融后与改性纤维混合,得到加工原料;

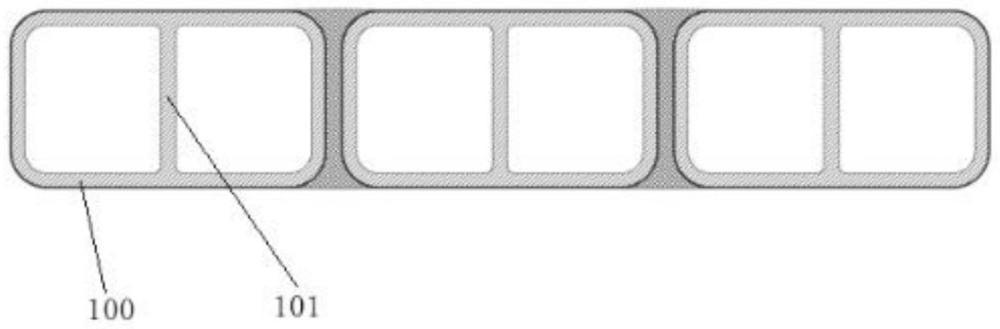

20、s2:将原料通过挤出机一次性挤出,得到横截面为方形的中空状长条细管,该长条细管的中具有一个加强筋,加强筋将长条细管内部分隔为两部分;

21、s3:在长条外表面上涂抹黑色的高密度聚乙烯材料,随后在管道模具上通过缠绕、干燥,最终制得复合纤维内衬加强筋螺旋中空壁缠绕管。

22、在本发明更进一步的方案中:所述加强筋的厚度为长条壁厚的1-1.2倍。

23、本发明的有益效果:

24、(1)本发明通过在缠绕管的制备原料中加入改性纤维制得聚乙烯纤维,其中,改性纤维中加入了改性多壁碳纳米管,而改性多纳米管中通过加入氮化镓实现改性,氮化镓为六方晶胞结构,与硅烷偶联剂结合后实现改性,使得六方晶胞结构转变为拐角更多的多方晶胞结构,再与酸性的多壁碳纳米管结合,多壁碳纳米管与氮化镓的多拐角进行连接,可以增强二者的结合效果,最终得到强度好的多壁碳纳米管。

25、(2)纤维素与改性多壁碳纳米管结合后,通过冷冻等操作制得多孔限位骨架的纤维基体材料,然后将材料置于丙烯酸树脂溶液中浸泡,在此过程中,丙烯酸树脂的小分子进入纤维基体材料的孔隙中,由于丙烯酸树脂溶液的浓度很低,所以不会将孔隙填满,仅少量附着于孔隙中,增大了孔内的粗糙度,使得纤维集体材料与聚乙烯结合时的牢固性更强。

26、(3)通过使用本发明中的模具,将长条细管的壁厚减薄,然后在长条细管的内部设置加强筋,最终一体成型挤出长条细管,此时,长条细管的壁厚减薄可以节约制备材料,但是强度会减弱,在长条细管内部设置加强筋后可以将中空内壁撑起,缩小独立中空空间的横截面积,此时长条细管的强度得到提高,整体的强度甚至高于原始厚度不削减时的强度,且加强筋的材料用量小于壁厚减薄节省的材料,材料成本最终得到节省,且强度得到增加。

技术特征:

1.一种复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,缠绕管的材质为聚乙烯纤维,聚乙烯纤维的组分包括聚乙烯和改性纤维,聚乙烯与改性纤维的重量份数比为100:50-80;其中,改性纤维的制备方法为:

2.根据权利要求1所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,在步骤s1中,微晶纤维素与改性多壁碳纳米管的质量比为2:1-2,微晶纤维素与改性多壁碳纳米管的总质量与尿素水溶液的质量之比为2:10-15。

3.根据权利要求1所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,尿素溶液为尿素与氢氧化锂溶解于水中形成的溶液,其中,尿素的质量比为15-20%,氢氧化锂的质量比为5-8%。

4.根据权利要求1所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,改性碳纳米管的制备方法为:

5.根据权利要求4所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,在步骤s1中,制得的多壁碳纳米管溶液的浓度为0.006-0.008g/ml。

6.根据权利要求4所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,在步骤s2中,氮化镓在硅烷偶联剂溶液中的浓度为1-3g/ml;丙酮的加入量与硅烷偶联剂溶液的质量比为25-35:1。

7.根据权利要求4所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,在步骤s2中,超声分散的时间为25-35min,超声分散后搅拌的时间为1-2h。

8.根据权利要求4所述的复合纤维内衬加强筋螺旋中空壁缠绕管,其特征在于,在步骤s1-s3中,洗涤时均选用蒸馏水和无水乙醇作为洗涤剂,干燥时均选用烘干箱,烘干温度为50-70℃,烘干时间为12h。

9.一种复合纤维内衬加强筋螺旋中空壁缠绕管的制备方法,其特征在于,选用权利要求1-8任一所述的缠绕管的材质组分,制备步骤为:

10.根据权利要求9所述的复合纤维内衬加强筋螺旋中空壁缠绕管的制备方法,其特征在于,所述加强筋的厚度为长条壁厚的1-1.2倍。

技术总结

本发明公开了一种复合纤维内衬加强筋螺旋中空壁缠绕管及其制备方法,涉及缠绕管技术领域,缠绕管的原料组分包括聚乙烯和改性纤维,改性纤维的制备方法为:将微晶纤维素与改性多壁碳纳米管混合后加入尿素溶液中溶解,冷冻后取出在冰水浴下进行破碎搅拌,得到冰渣;向冰渣中加入环氧氯丙烷后搅拌,再置于烘干机中真空烘干,得到混合凝胶;将混合凝胶置于纯水中浸泡后液氮冷冻,再置于冷冻干燥机中冷冻干燥,随后置于丙烯酸树脂溶液中浸泡,此时丙烯酸树脂的小分子进入纤维基体材料的孔隙中,由于丙烯酸树脂溶液的浓度很低,所以不会将孔隙填满,仅少量附着于孔隙中,增大了孔内的粗糙度,使得纤维集体材料与聚乙烯结合时的牢固性更强。

技术研发人员:黄剑锋,傅蒙,胡亮亮,林杨,侯文杰

受保护的技术使用者:公元管道(安徽)有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!