一种基团改性酚醛树脂及制备高强度酚醛纤维的方法与流程

本发明属于复合材料,具体涉及一种基团改性酚醛树脂及制备高强度酚醛纤维的方法。

背景技术:

1、酚醛纤维是一种具有三维交联结构的有机纤维,作为一种具有重要实用价值的有机纤维也是碳纤维、石墨纤维、活性炭纤维等纤维的前驱体。酚醛纤维是以热塑性酚醛树脂或热固性酚醛树脂为原料制备的具有高度交联结构的有机纤维,其瞬时可耐2500℃高温,长期使用温度150-180℃,绝热性能优良。由热塑性酚醛树脂经熔融纺丝制备酚醛纤维是目前比较常用的工艺方法,但熔融纺丝所用的酚醛树脂数均分子量不高,分子链仅由苯环与亚甲基线性连接而成,使得得到的酚醛纤维原丝强度极低,拉伸强度一般在10mpa左右,在纺丝过程中极易断裂影响纺丝的连续性,同时强度较低的酚醛纤维原丝也为后续交联固化工艺带来操作上的困难。目前,对于酚醛树脂可纺性的改善多采用将酚醛树脂直接与线性聚合物熔融共混的方式,在熔融共混的过程中需要综合考虑酚醛树脂与线性聚合物熔点的匹配度问题,温度过低二者熔融不完全、温度过高可能会使得酚醛树脂分解;在交联固化工艺中,多选为甲醛作为交联剂,存在毒性大的问题。

技术实现思路

1、为了解决现有技术中存在的技术问题,本发明提供了一种基团改性酚醛树脂,以及利用该基团改性酚醛树脂制备高强度酚醛纤维的方法,一方面调节酚醛树脂的熔点、解决传统共混改性方法熔点不匹配、酚醛树脂易分解的问题,另一方面提高酚醛树脂分子链的复杂程度,提高树脂本身的可纺性、提高酚醛纤维原丝的力学性能,增强交联固化工艺的可操作性。本发明将自合成基团改性热塑性酚醛树脂与线性聚合物熔融共混、通过熔融纺丝的工艺制备出强度较高的酚醛纤维原丝,将原丝置于交联固化液中,以一次性升温固化的方式制备出具有较高力学强度的酚醛纤维,实现了酚醛纤维熔融纺丝制备工艺的连续性、高效化,同时选用其他亚甲基提供剂作为交联剂,减少甲醛带来的危害,为高强度酚醛纤维的制备提供了新的思路。

2、本发明采用的技术法案如下:

3、一种基团改性酚醛树脂,其分子结构式如下:

4、

5、其中,n1≥1,n2≥1,n1+n2=8~15,r基团为-oh,-or1,-nhcor,-b(or1)2,-b(oh)2中的一种。

6、一种使用上述基团改性酚醛树脂制备高强度酚醛纤维的方法,包括以下步骤:

7、1)酚醛纤维原丝制备步骤:将基团改性酚醛树脂与线性聚合物置于纺丝罐中加热熔融,在惰性气氛下施加压力使熔体经喷丝组件喷出形成酚醛纤维原丝,在收丝辊上完成酚醛纤维原丝收丝;

8、2)酚醛纤维原丝固化步骤:将得到的酚醛纤维原丝浸泡于交联固化液中,经升温交联固化、洗净干燥程序,得到高强度酚醛纤维。

9、优选地,步骤1)中所述线性聚合物为聚酰胺、聚乙烯、聚丙烯、聚甲醛、聚碳酸酯中的一种或多种混合。

10、优选地,步骤1)中所述线性聚合物所占质量比为0.1%~10%。

11、优选地,步骤1)中所述加热熔融的温度为120~170℃,在惰性气氛下进行。

12、优选地,步骤1)中所述惰性气氛为氮气气氛,所述压力为50-250kpa,所述收丝辊转速为600-2000r/min。

13、优选地,步骤2)中所述交联固化液为盐酸、六次甲基四胺与去离子水的混合溶液。

14、优选地,步骤2)中所述交联固化液盐酸的质量分数为5%~20%,六次甲基四胺的质量分数为10%~30%。

15、优选地,步骤2)中所述浸泡的条件为:室温浸泡预处理0~2h,所述升温的条件为:升温速率为10~50℃/h,保温温度为90~180℃,保温时间为2h~12h。

16、优选地,步骤2)中洗净工艺为使用去离子水反复冲洗纤维至洗涤液ph接近7;干燥工艺为使用鼓风烘箱在65℃以下烘干。

17、与现有技术相比,本发明具有以下有益效果:

18、(1)本发明在不影响酚醛树脂性能的前提下对酚醛树脂进行结构调整,在酚醛树脂苯环上引入基团,提高其与线性聚合物类纺丝改进剂在熔融共混时的匹配度,提高熔融纺丝过程中的可纺性和纺丝连续性,解决传统共混改性方法熔点不匹配、酚醛树脂易分解的问题,提高所得酚醛纤维原丝的力学强度,进而为后续交联固化工艺带来有益性,最终获得高强度酚醛纤维。

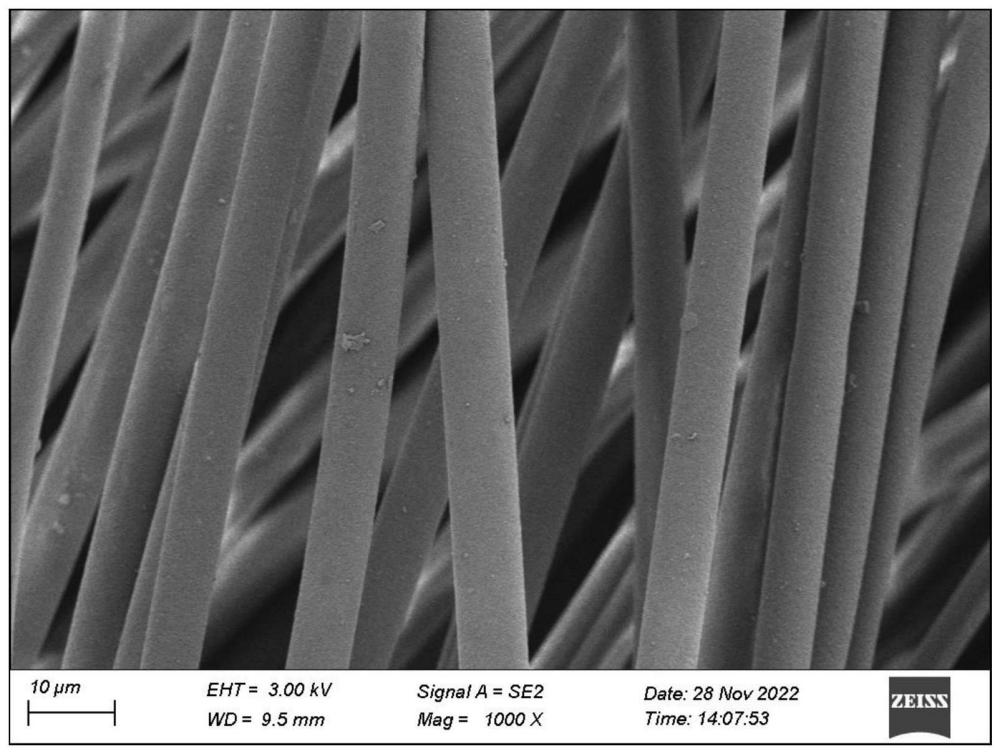

19、(2)本发明选用六次甲基四胺作为交联固化过程中的亚甲基提供剂,减少了甲醛带来的危害,在实现简化工艺流程,降低设备成本的同时保证了酚醛纤维的力学强度,所制备酚醛纤维原丝表面光滑、拉伸强度可达25.26mpa,纤维单丝拉伸强度为362.65mpa。

技术特征:

1.一种基团改性酚醛树脂,其特征在于,分子结构式如下:

2.一种使用权利要求1所述的基团改性酚醛树脂制备高强度酚醛纤维的方法,其特征在于,包括以下步骤:

3.如权利要求2所述的方法,其特征在于,步骤1)中所述线性聚合物为聚酰胺、聚乙烯、聚丙烯、聚甲醛、聚碳酸酯中的一种或多种混合。

4.如权利要求2或3所述的方法,其特征在于,步骤1)中所述线性聚合物所占质量比为0.1%~10%。

5.如权利要求2所述的方法,其特征在于,步骤1)中所述加热熔融的温度为120~170℃,在惰性气氛下进行。

6.如权利要求2所述的方法,其特征在于,步骤1)中所述惰性气氛为氮气气氛,所述压力为50-250kpa,所述收丝辊转速为600-2000r/min。

7.如权利要求2所述的方法,其特征在于,步骤2)中所述交联固化液为盐酸、六次甲基四胺与去离子水的混合溶液。

8.如权利要求7所述的方法,其特征在于,步骤2)中所述交联固化液盐酸的质量分数为5%~20%,六次甲基四胺的质量分数为10%~30%。

9.如权利要求2所述的方法,其特征在于,步骤2)中所述浸泡的条件为:室温浸泡预处理0~2h,所述升温的条件为:升温速率为10~50℃/h,保温温度为90~180℃,保温时间为2h~12h。

10.如权利要求2所述的方法,其特征在于,步骤2)中洗净工艺为使用去离子水反复冲洗纤维至洗涤液ph接近7;干燥工艺为使用鼓风烘箱在65℃以下烘干。

技术总结

本发明公开了一种基团改性酚醛树脂及制备高强度酚醛纤维的方法,属于复合材料技术领域,本发明将独特制成的基团改性酚醛树脂与线性聚合物置于纺丝罐中加热熔融,在惰性气氛下施加压力使熔体经喷丝组件喷出形成酚醛纤维原丝,在收丝辊上完成酚醛纤维原丝收丝;将得到的酚醛纤维原丝浸泡于交联固化液中,经升温交联固化、洗净干燥程序,得到高强度酚醛纤维。本发明能够提高熔融纺丝过程中的可纺性和纺丝连续性,解决传统共混改性方法熔点不匹配、酚醛树脂易分解的问题,提高所得酚醛纤维原丝的力学强度,进而为后续交联固化工艺带来有益性,最终获得高强度酚醛纤维。

技术研发人员:姜铭,黄红岩,国亚新,李文静,赵英民

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!