一种高韧性纤维素微凝胶/塑化淀粉/PBAT膜材料的制备方法

本发明属于生物质材料领域,更具体的涉及一种高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法。

背景技术:

1、随着对环境可持续性的关注不断增加,许多国家正在限制使用石油基、不可生物降解的产品,特别是一次性塑料。因此,优先研究开发具有可生物降解聚合物的塑料产品,如聚己内酯对苯二甲酸丁二醇酯(pbat)、聚乳酸(pla)和聚对苯二甲酸乙二醇酯(pet)、聚丁二酸丁二醇酯(pbs)至关重要。但是广泛应用生物可降解塑料的主要障碍之一是高成本,因此利用可生物降解聚合物和廉价的天然填料制造复合材料成为降低生产成本的主要手段之一。

2、淀粉因其低廉的成本、固有的生物降解性和广泛的可用性而成为常用的填料之一。一般来说,淀粉通过加入塑化剂如甘油或山梨糖醇来转化为塑化淀粉,以促进其与聚合物基质的混合。然而,高含量塑化淀粉的加入会使复合材料的力学性能急剧下降。因此,提升塑化淀粉的力学性能是至关重要的。

3、纳米纤维素包括纤维素纳米纤维和纤维素纳米晶,因其具有高长径比、优异的力学性能和低密度,常用于增强聚合物材料,但是这二者往往会造成聚合物材料韧性或延展性的急剧下降,对于塑料而言,不仅需要强度,也需要其保持原有的韧性。假设在聚合物基体中引入一种具有纳米纤维纠缠网络的微粒径颗粒,可以通过牺牲网络来明显地耗散能量,并通过保持聚合物基体为连续相来匹配聚合物基体的应变,但是现有并没有很好的方法来实现以上设想。

技术实现思路

1、本发明提出利用纤维素微凝胶来增韧塑化淀粉,纤维素微凝胶的尺寸为微米级,由纤维素纳米纤维和纳米孔网络组成,进而该增韧的塑化淀粉作为填料,通过简单的制备及加工方法与聚己内酯对苯二甲酸丁二醇酯(pbat)共混后,可以得到与pbat力学性能相当的纤维素微凝胶/塑化淀粉/pbat复合材料。

2、本发明采用天然、无毒、稳定、可降解的可再生资源纤维素作为填充相,制备高性能的塑化淀粉材料,进而与pbat复合得到力学性能优异的复合膜材料。

3、本发明技术方案如下:

4、一种高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,具体步骤如下:

5、(1)将纤维素微凝胶和塑化剂共混得到复合塑化剂,再将复合塑化剂与淀粉按比例混合,混合物加入润滑剂和抗氧化剂后使用双螺杆挤出机挤出加工,冷却,切粒得到纤维素微凝胶/塑化淀粉母粒;

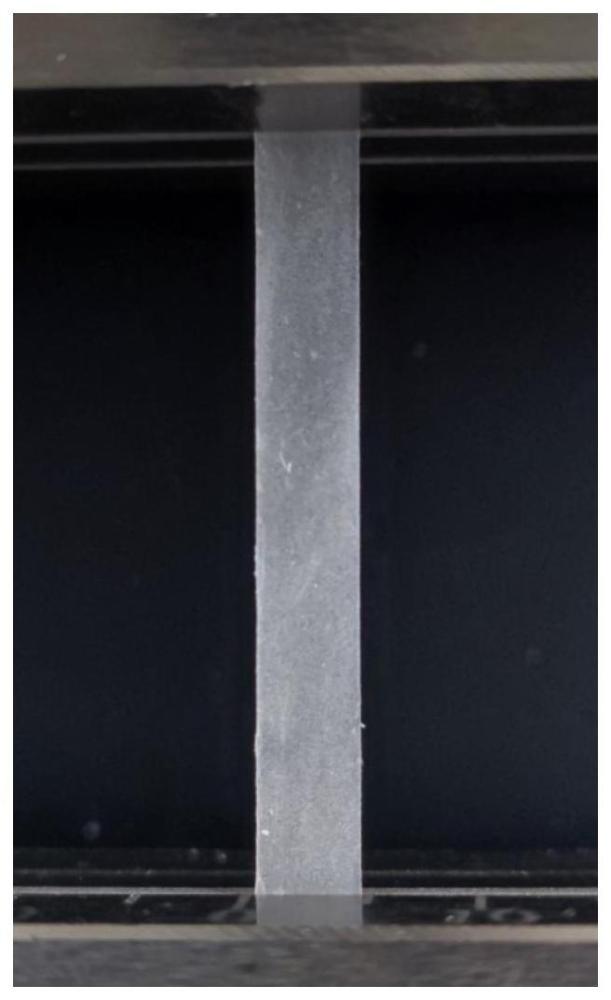

6、(2)纤维素微凝胶/塑化淀粉母粒加入相容剂,将该混合物与pbat母粒混合后使用双螺杆挤出机挤出加工,冷却,切粒得到纤维素微凝胶/塑化淀粉/pbat母粒,最终将该母粒加入至吹膜机,吹膜加工制得纤维素微凝胶/塑化淀粉/pbat薄膜。

7、步骤(1)所述塑化剂是将甘油、山梨醇、乙酰胺按甘油、山梨醇、乙酰胺的质量比为40~20:30~10:15~5进行混匀得到。

8、步骤(1)所述纤维素微凝胶是将细菌纤维素原料(洗净的椰果块)通过高速剪切机在38000~42000r/min条件下高速剪切15~35分钟得到。

9、步骤(1)所述纤维素微凝胶和塑化剂共混的质量比为1~5:20~40。

10、步骤(1)所述淀粉为玉米淀粉、木薯淀粉、豌豆淀粉、马铃薯淀粉、小麦淀粉、红薯淀粉、莲藕淀粉中的一种或两种及以上任意比例组合。

11、步骤(1)所述复合塑化剂与淀粉的质量比为40~20:60~80。

12、步骤(1)所述润滑剂为硬脂酸、硬脂酸钠、乙酸锌、油酸酰胺、芥酸酰胺中的一种或几种任意比例混合,润滑剂的用量为混合物质量的1~3%。

13、步骤(1)所述抗氧化剂为抗氧化剂1010、抗氧化剂1076中的一种或两种的组合,抗氧化剂用量为混合物质量的0.5~2%。

14、步骤(1)所述双螺杆挤出机加工温度为120~135℃,螺杆长径比为35~65。

15、步骤(2)所述相容剂为柠檬酸、酒石酸中的一种或两种的任意比例组合,相容剂用量为纤维素微凝胶/塑化淀粉母粒质量的1~2%。

16、步骤(2)pbat母粒与纤维素微凝胶/塑化淀粉母粒质量比为60~100:70。

17、步骤(2)双螺杆挤出机加工温度为130~145℃,螺杆长径比为35~65。

18、步骤(2)吹膜机加工温度为135~145℃,螺杆长径比为35~55,单螺杆。

19、淀粉作为优质、廉价、易得的纯天然生物质原料,目前已受到大量可降解塑料和生物质材料领域的科研人员关注,但是淀粉主要以氢键进行结合,导致其加工困难,必须使用塑化剂增塑削弱淀粉间的氢键结合才能使得淀粉具有加工性。但是单独地使用塑化淀粉与pbat进行加工会导致pbat塑料力学性能的大打折扣,因为首先塑化淀粉本身的力学性能就较差,其次塑化淀粉往往因为较高的极性与大部分塑料相容性较差。本发明利用纤维素微凝胶作为增韧物质,主要是由于纤维素储量丰富,且其本身化学性质稳定,其结构与淀粉相似,利于二者的相互作用,并且最重要的是纤维素微凝胶的网络结构,能够与淀粉基质形成局部“双网络”,将分散的微尺度凝胶介入到淀粉基质中,相较连续的增强体系,分散的微凝胶在复合材料的形变过程中只承担能量负载,这更利于能量的耗散,进而对塑化淀粉进行增韧;其次纤维素作为一种富含羟基的原料可以在极性的塑化剂中均匀分散,利于后续塑化淀粉的加工,增韧后的塑化淀粉可作为分散性的弹性体填充pbat,在一定的填充量下可使纤维素微凝胶/塑化淀粉/pbat复合膜达到pbat的力学性能。

20、与现有技术相比,本发明具有如下优点:

21、1、本发明纤维素微凝胶采用简单方法制备得到,成本低,可进行规模化生产。

22、2、本发明所使用的其他原料均为工艺成熟的工业化学品或天然原料,价格低廉,且使用的设备均为常规的塑料加工设备。

23、3、本发明淀粉填充量可达到50%,同时保持复合膜材料较高的力学性能。

技术特征:

1.一种高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,具体步骤如下:

2.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述塑化剂是将甘油、山梨醇、乙酰胺按质量比为40~20:30~10:15~5进行混匀得到。

3.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述纤维素微凝胶是将细菌纤维素原料在38000~42000r/min下高速剪切15~35分钟得到。

4.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述纤维素微凝胶和塑化剂共混的质量比为1~5:20~40。

5.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述淀粉为玉米淀粉、木薯淀粉、豌豆淀粉、马铃薯淀粉、小麦淀粉、红薯淀粉、莲藕淀粉中的一种或多种任意比例组合。

6.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述复合塑化剂与淀粉的质量比为40~20:60~80。

7.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述润滑剂为硬脂酸、硬脂酸钠、乙酸锌、油酸酰胺、芥酸酰胺中的一种或几种任意比例混合,润滑剂的用量为混合物质量的1~3%;所述抗氧化剂为抗氧化剂1010、抗氧化剂1076中的一种或两种的组合,抗氧化剂用量为混合物质量的0.5~2%。

8.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(1)所述双螺杆挤出温度为120~135℃,螺杆长径比为35~65。

9.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(2)所述相容剂为柠檬酸、酒石酸中的一种或两种的组合,相容剂用量为纤维素微凝胶/塑化淀粉母粒质量的1~2%;pbat母粒与纤维素微凝胶/塑化淀粉母粒质量比为60~100:70。

10.根据权利要求1所述高韧性纤维素微凝胶/塑化淀粉/pbat膜材料的制备方法,其特征在于,步骤(2)双螺杆挤出温度为130~145℃,螺杆长径比为35~65;吹膜加工温度为135~145℃,螺杆长径比为35~55,单螺杆。

技术总结

本发明公开一种高韧性纤维素微凝胶/塑化淀粉/PBAT膜材料的制备方法,将纤维素微凝胶与塑化剂混合,参与对淀粉的塑化,得到纤维素微凝胶/塑化淀粉,增韧后的塑化淀粉可以作为分散的弹性体与PBAT复合,使得复合材料的力学性能得到提升;本发明将分散态的纤维素微凝胶介入到塑化淀粉中,得到纤维素微凝胶增韧的塑化淀粉,在材料形变过程中微凝胶承担能量耗散,聚合物承担形变耗散,实现增强增韧;本发明采用天然、无毒、稳定、可降解的可再生资源纤维素作为增韧相,因其无玻璃化转变温度,能够在高温的塑料加工过程中保持稳定,其分散态微尺度网络可在复合材料的自由拉伸行为中通过自我损耗的方式来完成对外界能量的耗散,实现增韧效果。

技术研发人员:李凯,孙彬,金世明

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!