一种室温浇注型固体浮力材料及其制备方法与流程

本发明涉及固体浮力材料,特别涉及一种室温浇注型固体浮力材料及其制备方法。

背景技术:

1、深海装备在作业时常采用无动力上浮技术,这就要求深海装备的材料既要有一定的耐压性,又能提供一定的浮力来保证潜水器的有效载荷量及其水下安全性能。固体浮力材料是一种低密度、高强度、低吸水率的聚合物基固体材料,密度比水小,能提供一定的浮力,因此在深海钻探、深潜设备、深海采矿等海洋开发装备上得到广泛应用。目前国内外制备的固体浮力材料大多是复合轻质浮力材料,这种材料主要以环氧树脂为粘结剂,并大量填充空心玻璃微珠及其他添加剂形成。传统的固体浮力材料产品为预制好的块状材料,实际使用时按照结构件的图纸要求加工成对应尺寸后固定在装备的骨架上。预制型块状固体浮力材料,实际使用时难以实现对某些海洋装备复杂结构的填充,尤其是复杂结构的边缘以及内部区域,因此大大限制了固体浮力材料的应用范围。浇注型固体浮力材料国外应用较早,已有成熟产品,但受制于技术控制原因,并不对国内进行销售,国内无法正常采购此类产品;国内哈工程虽已有成熟产品问世并取得部分应用,但部分性能尤其是密度和浇注厚度方面相比国外产品仍有相当差距,影响了装备的整体性能。

2、专利申请cn1261479c报道了一种化学发泡法制备的固体浮力材料,该固体浮力材料是一种预制和浇注两用型固体浮力材料,压缩强度仅为5.5mpa,且脱模后还需在100℃下固化2小时。专利申请cn110628180a采用两种或三种空心玻璃微珠作为密度调节剂填充到环氧树脂基体中浇注到模具中制备固体浮力材料,浇注完需经过100℃和140℃的后固化,冷却至室温后脱模得到浮力材料。专利申请cn103709607a将由环氧树脂、空心玻璃微珠、环氧稀释剂等组成的甲组分和由固化剂、催化剂组成的乙组分混合,浇注于模具中室温固化一周完全固化,单次浇注厚度25-50mm;该产品单次浇注厚度偏小,因此面对大尺寸大厚度结构件的浇注需求时,整体浇注时间过长,严重影响了浇注效率。专利申请cn109251483a将环氧树脂、固化剂混合均匀后,加入轻质填料,搅拌均匀除泡后浇注模具中;该方法制备的浮力材料一周才能完全固化,且需要现场制备浇注材料,对现场试验条件要求较高,适用性不强。以上专利申请所制备的浇注型浮力材料固化时较长,现场浇注条件高,导致适用性不强。

技术实现思路

1、有鉴于此,本发明旨在提出一种室温浇注型固体浮力材料及其制备方法,以解决固体浮力材料固化时间长、现场浇注条件高、适用性低的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一方面,本发明提出一种室温浇注型固体浮力材料,所述固体浮力材料包括a组分和b组分,所述a组分包括如下质量份数的各组分:100份基体树脂,5-15份稀释剂,0.1-2份偶联剂,0.1-1份分散剂,1-5份防沉剂,0.1-0.5份消泡剂,10-40份空心玻璃微珠;所述b组分包括如下质量份数的各组分:100份固化剂,3-10份稀释剂,0.1-0.5份消泡剂,10-15份空心玻璃微珠;a组分和b组分的质量比为100:30-60。

4、进一步的,所述基体树脂为双酚a环氧树脂,采用e51、ly1564中的其中一种。

5、进一步的,所述固化剂是与所述环氧树脂配套使用的环氧类固化剂,采用聚醚胺环氧固化剂t403、胺类固化剂3486、芳香胺固化剂ztgr-3008的其中一种。

6、进一步的,所述稀释剂为环氧活性稀释剂,采用环氧丙烷丁基醚660a、c12-14脂肪缩水甘油醚age、正丁基缩水甘油醚bge、二缩水甘油醚的其中一种。所述稀释剂用于降低浇注液料粘度,增加流动性。

7、进一步的,所述偶联剂为硅烷偶联剂,采用3-(2,3-环氧丙氧基)丙基三甲氧基硅烷kh560、3-氨丙基三甲氧基硅烷kh550、r-甲基丙烯酰氧基丙基三甲氧基硅烷kh570的其中一种。所述偶联剂用于提高填料与树脂间的结合强度。

8、进一步的,所述分散剂采用byk110、byk130、byk163的其中一种。所述分散剂用于提高填料的分散均匀性,防止颗粒聚集。

9、进一步的,所述防沉剂采用碳酸钙、气相二氧化硅、有机膨润土的其中一种。所述防沉剂用于增强树脂基体机械强度、防止填料沉降。

10、进一步的,所述消泡剂采用byk011、byk022、byk085、acp-0001的其中一种。所述消泡剂用于消除液料混合时形成的泡沫。

11、进一步的,所述空心玻璃微珠的平均粒径为30-65微米、密度为0.125-0.23g/cm3、耐压强度为5-20mpa。所述空心玻璃微珠用于降低浮力材料的整体密度。

12、本发明的原理是:将填料分别均匀分布在以树脂为主的a组分和以固化剂为主的b组分中,经过真空脱泡处理后密封保存,避免空气进入。在试验现场浇注时,将a、b组分按比例进行搅拌混合后,再次进行真空脱泡处理,排出液料中的空气,可以减少浇注时浮力材料内部气孔的形成。同时,本发明选择的树脂固化剂体系可在室温进行固化反应,放热少,避免了反应热在浮力材料内部的大量积累造成烧心现象;该体系固化收缩率小,使得树脂基体固化后收缩程度可控,避免了固化后的收缩开裂现象。

13、本发明的另一方面,还提出一种室温浇注型固体浮力材料的制备方法,所述制备方法包括如下步骤:

14、s1.按比例称取基体树脂、稀释剂、偶联剂、分散剂、防沉剂、消泡剂和空心玻璃微珠,并放入搅拌机中,混合均匀并抽真空排气后得到浇注液a组分,密封备用;

15、s2.按比例称取固化剂、稀释剂、消泡剂和空心玻璃微珠,并放入搅拌机中,混合均匀并抽真空排气后得到浇注液b组分,密封备用;

16、s3.将所述a组分和b组分按照质量比为100:30-60混合,搅拌均匀后,倒入真空脱泡机进行脱泡处理后,浇注到已涂脱模剂的模具中;

17、s4.将注有浇注液的模具在室温下固化24-48小时后脱模得到浇注型固体浮力材料。

18、相对于现有技术,本发明所述的一种室温浇注型固体浮力材料及其制备方法具有以下优势:

19、(1)本发明通过配方设计,所用的树脂固化剂体系,粘度低,流动性好,可室温固化,反应放热小,固化收缩率低,有利于浇注工艺的实施。

20、(2)采用室温固化法制备浇注型固体浮力材料,相比传统的热固化工艺,不需加热固化,可以在使用现场进行浇注施工固化成型,固化时间不超过48小时,工艺适应性强,无需进行后续加工安装等程序。

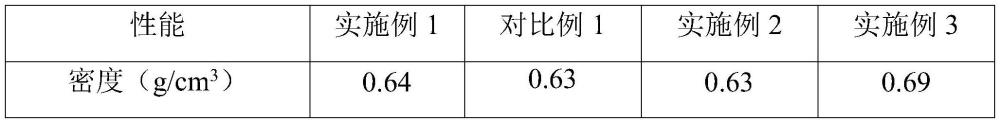

21、(3)本发明的室温浇注型固体浮力材料,具有优异的密度、单轴压缩强度、耐静水压强度,且吸水率小、固化成型后收缩率低,可在深海0-500米区域使用。

22、(4)本发明的室温浇注型固体浮力材料单次浇注厚度50-200mm,面对大尺寸大厚度结构件的浇注需求时,整体浇注时间短,有利于提升浇注效率。

技术特征:

1.一种室温浇注型固体浮力材料,其特征在于,所述固体浮力材料包括a组分和b组分,所述a组分包括如下质量份数的各组分:100份基体树脂,5-15份稀释剂,0.1-2份偶联剂,0.1-1份分散剂,1-5份防沉剂,0.1-0.5份消泡剂,10-40份空心玻璃微珠;所述b组分包括如下质量份数的各组分:100份固化剂,3-10份稀释剂,0.1-0.5份消泡剂,10-15份空心玻璃微珠;a组分和b组分的质量比为100:30-60。

2.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述基体树脂为双酚a环氧树脂,采用e51、ly1564中的其中一种。

3.根据权利要求2所述的室温浇注型固体浮力材料,其特征在于,所述固化剂是与所述环氧树脂配套使用的环氧类固化剂,采用聚醚胺环氧固化剂t403、胺类固化剂3486、芳香胺固化剂ztgr-3008的其中一种。

4.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述稀释剂为环氧活性稀释剂,采用环氧丙烷丁基醚660a、c12-14脂肪缩水甘油醚age、正丁基缩水甘油醚bge、二缩水甘油醚的其中一种。

5.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述偶联剂为硅烷偶联剂,采用3-(2,3-环氧丙氧基)丙基三甲氧基硅烷kh560、3-氨丙基三甲氧基硅烷kh550、r-甲基丙烯酰氧基丙基三甲氧基硅烷kh570的其中一种。

6.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述分散剂采用byk110、byk130、byk163的其中一种。

7.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述防沉剂采用碳酸钙、气相二氧化硅、有机膨润土的其中一种。

8.根据权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述消泡剂采用byk011、byk022、byk085、acp-0001的其中一种。

9.权利要求1所述的室温浇注型固体浮力材料,其特征在于,所述空心玻璃微珠的平均粒径为30-65微米、密度为0.125-0.23g/cm3、耐压强度为5-20mpa。

10.一种如权利要求1-9任一项所述的室温浇注型固体浮力材料的制备方法,其特征在于,所述制备方法包括如下步骤:

技术总结

本发明提供了一种室温浇注型固体浮力材料及其制备方法,所述固体浮力材料包括A组分和B组分,A组分包括如下质量份数的各组分:100份基体树脂,5‑15份稀释剂,0.1‑2份偶联剂,0.1‑1份分散剂,1‑5份防沉剂,0.1‑0.5份消泡剂,10‑40份空心玻璃微珠;B组分包括如下质量份数的各组分:100份固化剂,3‑10份稀释剂,0.1‑0.5份消泡剂,10‑15份空心玻璃微珠;A组分和B组分的质量比为100:30‑60。将A组分和B组分混合搅拌、脱泡处理、浇注;将注有浇注液的模具在室温下固化24‑48小时后脱模得到浇注型固体浮力材料。本发明所用的树脂固化剂体系,粘度低,流动性好,反应放热小,固化收缩率低,有利于浇注工艺的实施。且在常温下固化,固化时间短,可以在使用现场进行浇注施工,工艺适应性强。

技术研发人员:杨东杰,马志超,郑劲东,王跃平,白师豪

受保护的技术使用者:洛阳船舶材料研究所(中国船舶集团有限公司第七二五研究所)

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!