一种废弃油脂预处理与一代生物柴油联产工艺

本发明涉及生物油脂催化转化,具体涉及一种废弃油脂预处理与一代生物柴油联产工艺。

背景技术:

1、现有的一代生物柴油生产过程中,多采用传统的浓硫酸、盐酸等无机酸作为酸催化剂,不仅存在液体酸催化剂回收困难的问题,且对设备腐蚀较为严重。此外,酯交换反应后处理需要采用大量的水进行深度洗涤,产生了大量的废碱液,造成原料的损失以及排放废物污染环境,且操作麻烦、耗时、效率低、成本较高。尽管对于生物柴油的关注在迅速增加,但是它的合成工艺在近年来基本上没有发生变化。此外,以废弃油脂原料加氢脱氧制备生物柴油时,由于废弃油脂中的游离脂肪酸含量高、酸值大,以及存在大量的水、金属离子、磷脂和不皂化物等杂质,在加氢脱氧过程中严重影响了催化剂的活性和稳定性,造成催化剂床层易粉化失活,导致装置需要频繁停车更换催化剂,无法长周期稳定运行,操作费用居高不下,经济效益低。当前废弃油脂的预处理方法,通常采用常规的水洗法、酸洗、碱洗、吸附等手段,虽然能脱除一部分的杂质,但总体效率较低,操作成本高。

技术实现思路

1、本发明旨在解决现有一代生物柴油生产过程繁琐,废弃油脂预处理效率低等问题,提供了一种废弃油脂预处理与一代生物柴油联产新工艺,该生产工艺以复合液体酸为预酯化催化剂,能够实现液体酸催化剂的高效循环,降低设备腐蚀。同时,有效降低了废弃油脂的酸值和杂质,通过分离实现一代生物柴油产品的联产,过程高效稳定。

2、本发明采用如下技术方案:

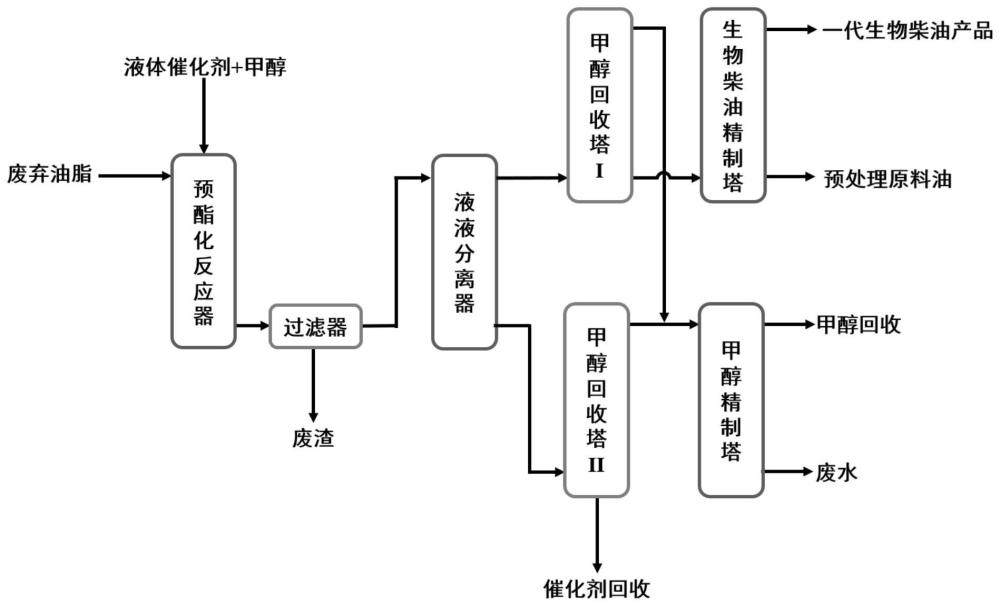

3、一种废弃油脂预处理与一代生物柴油联产工艺,包括以下步骤:

4、s1、将一定比例的废弃油脂、液体酸催化剂和甲醇通入预酯化反应器进行预酯化反应,得预酯化混合液;

5、s2、将反应后的预酯化混合液经过滤器除去废渣,并利用液液分离器分成有机相和水相;

6、s3、预酯化后的有机相进入甲醇回收塔ⅰ分离,得到预酯化产物和粗甲醇,水相进入甲醇回收塔ⅱ分离,得到液体酸催化剂和粗甲醇;

7、s4、预酯化产物经生物柴油精制塔分离得到一代生物柴油产品,塔底得到预处理废弃油脂;粗甲醇进一步利用甲醇精制塔提纯。

8、所述步骤s1中的废弃油脂包括酸化油、潲水油、地沟油中的一种或几种的混合物。

9、所述步骤s1中的液体酸催化剂为无机酸和酸性离子液体的混合物,其中无机酸包括浓硫酸、磷酸和盐酸中的一种或多种,酸性离子液体包括咪唑硫酸氢盐离子液体、n-烷基铵硫酸氢盐离子液体、吡啶硫酸氢盐离子液体以及吡咯硫酸氢盐离子液体中的一种或多种,无机酸和酸性离子液体的摩尔比为(0.1~0.5):1。

10、所述步骤s1中加入的废弃油脂与甲醇的摩尔比为(1~10):1,加入的液体酸催化剂总量与废弃油脂的摩尔比为(0.01~0.1):1。

11、所述步骤s1中预酯化反应的设定温度为60~120℃,反应时间为1~10h,操作压力为0.1~1mpa。

12、所述步骤s2中过滤器用于去除混合液中的固体废渣,其操作温度为50~80℃。

13、所述步骤s2中液液分离器为层析器,其操作温度为50~80℃,操作时间为0.5~2.0h。

14、所述步骤s3中甲醇回收塔ⅰ和甲醇回收塔ⅱ的操作温度为60~100℃,操作压力为0.1~1.0mpa。

15、所述步骤s3中的甲醇精制塔为常压精馏塔,塔顶操作温度为67~75℃,操作压力为0.1~0.2mpa。

16、所述步骤s3中分离得到的液体酸催化剂和甲醇可进行重复利用。

17、所述步骤s4中生物柴油精制塔为减压精馏塔,其塔顶操作温度为100~250℃,操作压力为0.5~2.0kpa。

18、本发明技术方案,具有如下优点:

19、a、本发明工艺流程可靠,原料适应性强,可用于处理各种品质较差的废弃油脂,以及联产高品质一代生物柴油。

20、b、本发明所提供的工艺路线,实现了一步法制备一代生物柴油的过程,避免了碱性催化剂的使用,有效降低了大量碱性废液的形成,过程成本低,且大大降低了废弃油脂中的酸值。

21、c、本发明具有较好的预酯化效率,达到90%以上。

技术特征:

1.一种废弃油脂预处理与一代生物柴油联产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s1中的废弃油脂包括酸化油、潲水油、地沟油中的一种或几种的混合物。

3.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s1中的液体酸催化剂为无机酸和酸性离子液体的混合物,其中无机酸包括浓硫酸、磷酸和盐酸中的一种或多种,酸性离子液体包括咪唑硫酸氢盐离子液体、n-烷基铵硫酸氢盐离子液体、吡啶硫酸氢盐离子液体以及吡咯硫酸氢盐离子液体中的一种或多种,无机酸和酸性离子液体的摩尔比为(0.1~0.5):1。

4.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s1中加入的废弃油脂与甲醇的摩尔比为(1~10):1,加入的液体酸催化剂总量与废弃油脂的摩尔比为(0.01~0.1):1。

5.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s1中预酯化反应的设定温度为60~120℃,反应时间为1~10h,操作压力为0.1~1mpa。

6.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s2中过滤器的操作温度为50~80℃。

7.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s2中液液分离器为层析器,其操作温度为50~80℃,操作时间为0.5~2.0h。

8.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s3中甲醇回收塔ⅰ和甲醇回收塔ⅱ的操作温度为60~100℃,操作压力为0.1~1.0mpa。

9.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s3中的甲醇精制塔为常压精馏塔,塔顶操作温度为67~75℃,操作压力为0.1~0.2mpa。

10.根据权利要求1所述的废弃油脂预处理与一代生物柴油联产工艺,其特征在于:所述步骤s4中生物柴油精制塔为减压精馏塔,其塔顶操作温度为100~250℃,操作压力为0.5~2.0kpa。

技术总结

本发明公开了一种废弃油脂预处理与一代生物柴油联产工艺,包括以下步骤:S1)将废弃油脂、液体酸催化剂和甲醇通入预酯化反应器进行预酯化反应,得预酯化混合液;S2)将预酯化混合液经过滤器除去废渣,并利用液液分离器分成有机相和水相;S3)有机相进入甲醇回收塔Ⅰ分离,得到预酯化产物和粗甲醇,水相进入甲醇回收塔Ⅱ分离,得到液体酸催化剂和粗甲醇;S4)预酯化产物经生物柴油精制塔分离得到一代生物柴油产品,塔底得到预处理废弃油脂。本发明发通过预酯化过程降低废弃油脂酸值和杂质的同时,实现一代生物柴油产品联产。该工艺能够有效降低废弃油脂预处理的过程成本,提高预处理原料油的品质,原料适应性强,经济效益高,具有较高的工业化推广应用潜力。

技术研发人员:黄宽,江莉龙,蔡镇平,曹彦宁,马永德

受保护的技术使用者:福州大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!