一种高强度低摩擦耐磨树脂基复合材料及其制备方法和用途

本发明属于复合材料领域,具体涉及一种高强度低摩擦耐磨树脂基复合材料及其制备方法和用途。

背景技术:

1、众所周知,摩擦磨损现象在日常生活和工业生产中随处可见。在某些情况下,摩擦对于机械系统的正常运转起着至关重要的作用,但周期性的摩擦通常会导致严重的能源损耗和材料磨损,进而大大缩短机械设备及相关零部件的服役寿命。因此,减少各种形式下不利的摩擦磨损,提升材料的自润滑耐磨性能已成为节约能源和提高机械设备可靠性的重要措施。当前,树脂基复合材料具有质量轻、成本低、比强度高、易加工成型等优点,使其在许多领域逐渐取代金属和陶瓷等材料,特别是在摩擦学领域中被广泛应用,如齿轮、轴承、滑轮以及医用器材等。

2、聚苯硫醚(pps)是一种具有高刚性、高结晶度的线性热塑性树脂,被认为是第六大特种工程塑料。凭借其优异的热力学性能、电学性能、尺寸稳定性和耐化学性,pps及其复合材料在航空航天、交通运输、机械部件、电子器件及家用设备等领域中得到广泛应用。然而,由于pps自身具有较高的摩擦系数(0.45-0.57)和高磨损率(3.55×10-3mm3/nm),其所制备的零部件在使用过程中受极端负载、频繁启停操作等影响易发生剧烈的摩擦磨损,导致其无法满足机械设备中摩擦结构件的应用需求。可见,通过改善pps的摩擦磨损性能来制备高强度低摩擦耐磨功能复合材料及制件,具有重要的科学价值和应用前景。

3、为推动pps及其复合材料在机械工程领域的应用,国内外学者们对其摩擦磨损改性进行了大量尝试,然而,目前的技术方法大多忽略了材料的热力学性能及其在极端负载条件下的摩擦学性能,导致材料无法满足实际应用中对机械设备零部件的性能要求。如公开号cn115785671a的专利申请公开了一种气凝胶/聚苯硫醚自润滑摩擦材料及其制备方法,该发明采用气凝胶、增强纤维和液相辅助剂对pps进行混合填充改性,但其对自润滑性能的改善程度有限(摩擦系数最低为0.178),同时机械强度和导热性能不理想。公开号为cn113337130a的专利申请公开了一种含有杂化纳米填料的隔离网络复合材料、其制备方法及其用途,该发明利用多巴胺的自聚或多巴胺聚醚酰亚胺的共聚合反应在pps表面共沉积接枝碳纳米管,然后再包裹碳化硅纳米颗粒制备得到一种高导热pps基复合材料,通过大幅降低摩擦温度来减轻pps的摩擦磨损,但该方法对pps摩擦学性能的改善程度有限(摩擦系数最低为0.193,比磨损率为2.50×10-5mm3/nm)。公开号为cn109370220a的专利申请公开了一种石墨烯改性聚苯硫醚复合材料及其制备方法,该发明主要采用石墨烯粉末、玄武岩纤维、固化剂和硫化剂对pps进行改性,通过该方法极大地降低了pps的摩擦系数和磨损率,但其力学强度差,难以在实际应用中发挥作用。因此,开发一种兼具优异机械强度和高导热性能的自润滑耐磨树脂基复合材料及其制备方法具有重要的科学价值和应用前景。

技术实现思路

1、本发明的目的在于提供一种高强度低摩擦耐磨树脂基复合材料及其制备方法和用途。

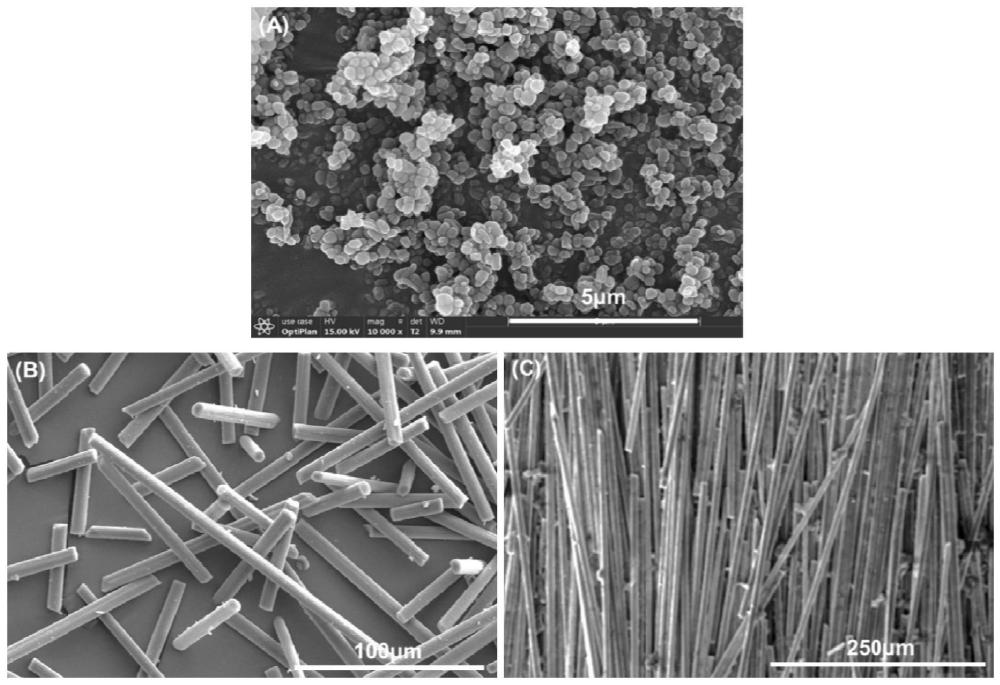

2、本发明提供了一种高强度低摩擦耐磨树脂基复合材料,它是由以下重量份数的原料制备得到的:树脂基体10-200份,固体润滑剂5-80份,碳纤维1-60份;所述碳纤维包括碳纤维a和碳纤维b,碳纤维a的平均长度为0.1-3mm,平均直径为1-20μm,碳纤维b的平均长度为1-20mm,平均直径为1-20μm。

3、进一步地,所述高强度低摩擦耐磨树脂基复合材料是由以下重量份数的原料制备得到的:树脂基体20-100份,固体润滑剂10-50份,碳纤维10-40份;所述碳纤维由碳纤维a和碳纤维b组成,其中碳纤维a和碳纤维b的重量比为(1-3):(1-3)。

4、进一步地,所述高强度低摩擦耐磨树脂基复合材料是由以下重量份数的原料制备得到的:树脂基体56份,固体润滑剂24份,碳纤维20份;所述碳纤维由碳纤维a和碳纤维b组成,其中碳纤维a和碳纤维b的重量比为1:3。

5、进一步地,所述碳纤维a的平均长度为0.2-1mm,平均直径为2-10μm,碳纤维b的平均长度为2-10mm,平均直径为2-10μm。

6、进一步地,所述碳纤维a的平均长度为0.3mm,平均直径为6μm,碳纤维b的平均长度为3mm,平均直径为7μm。

7、进一步地,所述树脂基体为热塑性树脂;所述固体润滑剂为聚四氟乙烯或其衍生物;所述碳纤维为聚丙烯腈基或沥青基短切碳纤维。

8、进一步地,所述树脂基体为聚苯硫醚;所述聚四氟乙烯的衍生物为辐照改性聚四氟乙烯,所述碳纤维为聚丙烯腈基短切碳纤维。

9、本发明还提供了一种制备上述高强度低摩擦耐磨树脂基复合材料的方法,它包括以下步骤:取原料干燥、预混合,熔融共混,即可。通过采用上述方法制备的高强度低摩擦耐磨树脂基复合材料可以选用常规的热压成型、压延成型、(微)注塑成型等热塑性加工手段。

10、进一步地,所述成型是注塑成型。

11、本发明还提供了上述高强度低摩擦聚合物耐磨树脂基复合材料在航空航天、交通运输、电子器件及高端机械装备领域的应用。

12、上述高强度低摩擦耐磨树脂基复合材料可用于制备干摩擦及其他工况条件下使用的耐磨轴承、自润滑零件、机械衬垫等零部件。

13、与现有技术相比,本发明取得了以下有益效果:本发明采用辐照改性的聚四氟乙烯纳米粉作为固体润滑剂,利用多尺度的短切碳纤维复配填充在pps复合材料中构建致密的填料增强网络,使所得复合材料具备优异的机械性能和导热性能,同时促进对偶件表面高润滑转移膜的形成,进而在不同pv工况下均能够表现出优异的摩擦学性能。本发明的高强度低摩擦耐磨树脂基复合材料在航空航天、交通运输、电子器件及高端机械装备等领域具有广阔的应用前景,可用于制备在干摩擦及其他工况条件下使用的耐磨轴承、自润滑零件、机械衬垫等零部件。

14、显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

15、以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

技术特征:

1.一种高强度低摩擦耐磨树脂基复合材料,其特征在于,它是由以下重量份数的原料制备得到的:树脂基体10-200份,固体润滑剂5-80份,碳纤维1-60份;所述碳纤维包括碳纤维a和碳纤维b,碳纤维a的平均长度为0.1-3mm,平均直径为1-20μm,碳纤维b的平均长度为1-20mm,平均直径为1-20μm。

2.根据权利要求1所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,它是由以下重量份数的原料制备得到的:树脂基体20-100份,固体润滑剂10-50份,碳纤维10-40份;所述碳纤维由碳纤维a和碳纤维b组成,其中碳纤维a和碳纤维b的重量比为(1-3):(1-3)。

3.根据权利要求2所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,它是由以下重量份数的原料制备得到的:树脂基体56份,固体润滑剂24份,碳纤维20份;所述碳纤维由碳纤维a和碳纤维b组成,其中碳纤维a和碳纤维b的重量比为1:3。

4.根据权利要求1所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,所述碳纤维a的平均长度为0.2-1mm,平均直径为2-10μm,碳纤维b的平均长度为2-10mm,平均直径为2-10μm。

5.根据权利要求4所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,所述碳纤维a的平均长度为0.3mm,平均直径为6μm,碳纤维b的平均长度为3mm,平均直径为7μm。

6.根据权利要求1-5任一项所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,所述树脂基体为热塑性树脂,所述固体润滑剂为聚四氟乙烯或其衍生物,所述碳纤维为聚丙烯腈基或沥青基短切碳纤维。

7.根据权利要求6所述的高强度低摩擦耐磨树脂基复合材料,其特征在于,所述树脂基体为聚苯硫醚,所述聚四氟乙烯的衍生物是辐照改性聚四氟乙烯,所述碳纤维为聚丙烯腈基短切碳纤维。

8.一种制备权利要求1-7任一项所述高强度低摩擦耐磨树脂基复合材料的方法,其特征在于,所述方法包括以下步骤:取原料干燥、预混合,熔融共混,即得。

9.根据权利要求1-8任一项所述高强度低摩擦耐磨树脂基复合材料在航空航天、交通运输、电子器件及高端机械装备领域的应用。

技术总结

本发明提供了一种高强度低摩擦耐磨树脂基复合材料及其制备方法和用途,属于复合材料领域。本发明采用辐照改性的聚四氟乙烯纳米粉作为固体润滑剂,利用多尺度短切碳纤维复配填充在PPS复合材料中构建致密的填料增强网络结构,使所得复合材料具备优异的机械性能和导热性能,同时还表现出优异的低摩擦耐磨功能。本发明的高强度低摩擦耐磨树脂基复合材料在航空航天、交通运输、电子器件及高端机械装备等领域具有非常广阔的应用前景,可用于制备在干摩擦及其他应用工况条件下使用的耐磨轴承、自润滑零件、机械衬垫等零部件。

技术研发人员:邹华维,李吉祥,周生态,梁梅,衡正光,雷雪,孙晓培

受保护的技术使用者:四川大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!