一种硬云母板胶粘剂及其制备方法与流程

1.本发明属于云母板胶粘剂技术领域,具体涉及一种硬云母板胶粘剂及其制备方法。

背景技术:

2.硬云母板是以云母纸为基材,辅以胶粘剂通过施胶、压制等工艺制作而成,常用胶粘剂主要有环氧树脂、有机硅树脂、聚氨酯等胶粘剂,尤其是以有机硅树脂作为胶粘剂做出来的云母板具备良好的电绝缘性能和耐高低温性能,同时具有耐火性能,作为绝缘隔膜挡板、各类加热板基板和隔绝板,其广泛应用于电池、电机和各类电器中。

3.但目前使用的有机硅树脂胶粘剂采用一甲基三氯硅烷通过水解、水洗、缩聚等工艺合成,属于压敏胶类。在使用过程中,对环境温度敏感,夏天温度高使用时过胶云母纸太软造成断纸、反粘等现象,冬天温度低使用时过胶云母纸发硬发脆,这些均会造成云母纸的大量浪费和降低硬云母板的性能。

技术实现要素:

4.为了克服上述现有技术存在的不足,本发明的目的之一在于提供一种硬云母板胶粘剂,可在25℃以上的室温条件下使用,过胶云母纸软硬度适宜且可以根据产品需要调整软硬度,同时能够提高胶粘剂的疏水性能和粘接性能。

5.本发明的目的之二在于提供上述的一种硬云母板胶粘剂制备方法。

6.本发明的目的之一采用如下技术方案实现:

7.一种硬云母板胶粘剂,该胶粘剂包括如下质量份数的各原料组分:正丁醇6~8份、甲苯31~42份、一甲基三氯硅烷13~17份、硬度调节剂0.3~1.7份;所述硬度调节剂为四氯化硅。

8.进一步地,该胶粘剂在25℃以上室温条件下使用,其包括如下质量份数的各原料组分:正丁醇6~8份、甲苯31~39份、一甲基三氯硅烷13~17份、硬度调节剂0.3~0.7份。

9.本发明的目的之二采用如下技术方案实现:

10.一种硬云母板胶粘剂的制备方法,包括如下步骤:

11.1)在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水45~52份、正丁醇6~8份、甲苯22~28份混合并充分搅拌;

12.2)保持三口烧瓶内温度为35℃以下,将一甲基三氯硅烷13~17份、硬度调节剂0.3~1.7份、甲苯4~7份混合后通过滴加管匀速滴加到三口烧瓶中,滴加完毕后持续搅拌半小时;

13.3)将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加水进行水洗至中性后,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至130℃~140℃后保温半小时,待温度降至常温,加入5

‑

7份甲苯配制成一定固含量的胶粘剂。

14.进一步地,该胶粘剂在25℃以上室温条件下使用,制备方法为:

15.1)在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水45~50份、正丁醇6~8份、甲苯22~25份,并充分搅拌;

16.2)保持三口烧瓶内温度为35℃以下,将一甲基三氯硅烷13~17份、硬度调节剂0.3~0.7份、甲苯4~7份混合后通过滴加管匀速滴加到三口烧瓶中,滴加完毕后持续搅拌半小时;其中,硬度调节剂为四氯化硅;

17.3)将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加常温自来水进行水洗至中性后,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至135℃~140℃后保温半小时,待温度降至常温,加入5

‑

7份甲苯配制成一定固含量的胶粘剂。

18.进一步地,步骤3)中制备的胶粘剂的固含量为48%~52%。

19.与现有技术相比,本发明具有以下有益效果:本发明的胶粘剂可在25℃以上的室温条件下使用,通过添加不同硬度剂使得过胶云母纸软硬度适宜且可以根据产品需要调整软硬度。加入四氯化硅能增加有机硅胶粘剂大分子骨架使的胶粘剂整体出现硬度增加趋势并增强粘接性。

具体实施方式

20.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.实施例1

22.本实施例提供一种硬云母板胶粘剂,包括如下质量的各原料组分:正丁醇70g、甲苯331g、一甲基三氯硅烷150g、四氯化硅4g。

23.上述硬云母板胶粘剂的制备方法为:

24.在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水450g、正丁醇70g、甲苯220g,并打开搅拌器充分搅拌;在滴加管中加入混合后的一甲基三氯硅烷150g、四氯化硅4g、甲苯50g,在35℃下进行匀速滴加操作,滴加完毕搅拌半小时;将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加常温自来水进行水洗至中性,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至140℃后保温半小时,待温度降至常温,加入61g甲苯配制成固含量50%左右的硬云母板胶粘剂。

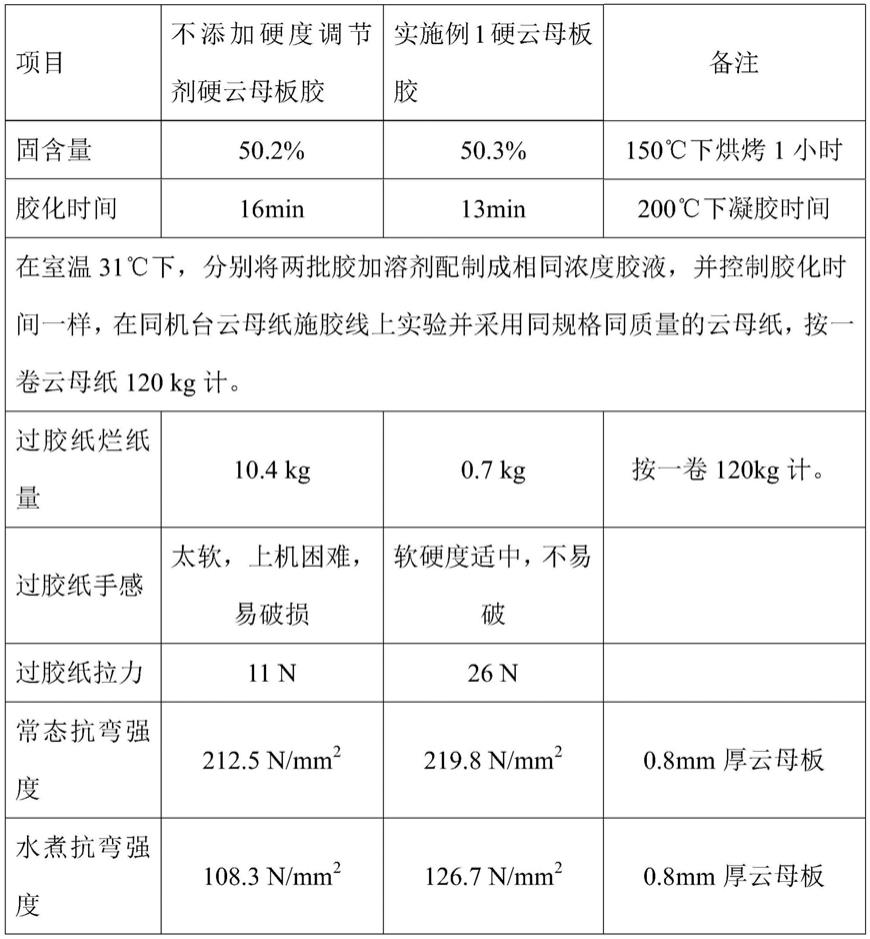

25.与不添加硬度调节剂硬云母板胶结果对比如表1所示。

26.表1硬云母板胶粘剂的对比数据

[0027][0028]

如表1所示,实施例1的硬云母板胶整体出现硬度增加趋势并增强粘接性,使过胶纸手感软硬度适中,不易破。

[0029]

实施例2

[0030]

本实施例提供硬云母板胶粘剂,包括如下质量的各原料组分:正丁醇60g、甲苯385g、一甲基三氯硅烷160g、四氯化硅7g。

[0031]

上述硬云母板胶粘剂的制备方法为:

[0032]

在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水500g、正丁醇60g、甲苯250g,并打开搅拌器充分搅拌;在滴加管中加入混合后的一甲基三氯硅烷160g、四氯化硅7g、甲苯70g,在35℃下进行匀速滴加操作,滴加完毕搅拌半小时;将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加常温自来水进行水洗至中性,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至140℃后保温半小时,待温度降至常温,加入65g甲苯配制成固含量50%左右的硬云母板胶粘剂。

[0033]

与不添加硬度调节剂硬云母板胶结果对比如表2所示。

[0034]

表2硬云母板胶粘剂的对比数据

[0035][0036][0037]

如表2所示,实施例2的硬云母板胶整体出现硬度增加趋势并增强粘接性,使过胶纸手感软硬度适中,不易破。

[0038]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种硬云母板胶粘剂,其特征在于,该胶粘剂包括如下质量份数的各原料组分:正丁醇6~8份、甲苯31~42份、一甲基三氯硅烷13~17份、硬度调节剂0.3~1.7份;所述硬度调节剂为四氯化硅。2.如权利要求1所述的一种硬云母板胶粘剂,其特征在于:该胶粘剂在25℃以上室温条件下使用,其包括如下质量份数的各原料组分:正丁醇6~8份、甲苯31~39份、一甲基三氯硅烷13~17份、硬度调节剂0.3~0.7份。3.一种硬云母板胶粘剂的制备方法,其特征在于,包括如下步骤:1)在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水45~52份、正丁醇6~8份、甲苯22~28份混合并充分搅拌;2)保持三口烧瓶内温度为35℃以下,将一甲基三氯硅烷13~17份、硬度调节剂0.3~1.7份、甲苯4~7份混合后通过滴加管匀速滴加到三口烧瓶中,滴加完毕后持续搅拌半小时;3)将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加水进行水洗至中性后,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至130℃~140℃后保温半小时,待温度降至常温,加入5

‑

7份甲苯配制成一定固含量的胶粘剂。4.如权利要求3所述的一种硬云母板胶粘剂的制备方法,其特征在于:该胶粘剂在25℃以上室温条件下使用,制备方法为:1)在配有搅拌器、温度计、滴加管的三口烧瓶中加入去离子水45~50份、正丁醇6~8份、甲苯22~25份,并充分搅拌;2)保持三口烧瓶内温度为35℃以下,将一甲基三氯硅烷13~17份、硬度调节剂0.3~0.7份、甲苯4~7份混合后通过滴加管匀速滴加到三口烧瓶中,滴加完毕后持续搅拌半小时;其中,硬度调节剂为四氯化硅;3)将三口烧瓶中的物料移至分液漏斗中,放走下端水溶液,加常温自来水进行水洗至中性后,将物料放入配有搅拌器、温度计、冷凝器的三口烧瓶中,冷凝器尾端配有锥形瓶,加热搅拌,进行浓缩聚合,温度升至135℃~140℃后保温半小时,待温度降至常温,加入5

‑

7份甲苯配制成一定固含量的胶粘剂。5.如权利要求3或4所述的一种硬云母板胶粘剂的制备方法,其特征在于:步骤3)中制备的胶粘剂的固含量为48%~52%。

技术总结

一种硬云母板胶粘剂及其制备方法,涉及云母板胶粘剂领域,包括如下质量份数的各原料组分:正丁醇6~8份、甲苯31~42份、一甲基三氯硅烷13~17份、硬度调节剂0.3~1.7份;所述硬度调节剂为四氯化硅;其制备方法为:1)将去离子水、正丁醇、甲苯混合并充分搅拌,得到混合液;2)将一甲基三氯硅烷、硬度调节剂、甲苯混合后通过匀速滴加到混合液中,滴加完毕后持续搅拌半小时;3)将步骤2)处理得到的溶液移至分液漏斗中进行分液,放走下层的水溶液,将上层溶液进行水洗至中性后,加热搅拌,浓缩聚合,得到浓缩液。本发明的胶粘剂可25℃以上的室温条件下使用,能增加有机硅胶粘剂大分子骨架使的胶粘剂整体出现硬度增加趋势并增强粘接性。剂整体出现硬度增加趋势并增强粘接性。

技术研发人员:杨磊 李新辉 吴学领 方爱国

受保护的技术使用者:湖北平安电工科技股份公司

技术研发日:2021.02.07

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1