金属件的表面成型硅胶层的方法及硅胶层与流程

本发明涉及金属件表面处理,尤其涉及一种金属件的表面成型硅胶层的方法及硅胶层。

背景技术:

1、生活中,金属件随处可见,如保温杯、锅、桶等,其相对于塑料件强度大,使用寿命更长。

2、但是,金属件不隔热、外观美感单一,而且时间久后容易产生氧化使其外表不美观,因此,大多数金属件通过在其外表喷漆形成保护层,且通过喷漆形成各种图案,以提高使用寿命和外观美感,但喷漆处理的金属件仍存在质感差、且不隔热的问题,使得用户体验效果欠缺,故又出现了在金属件外包一层硅胶,克服质感差和不隔热的问题。

3、然而,现有技术中,金属件包硅胶结构为采用模具一体成型的工艺,该生产方法效率慢,需要模具配合,从而提高生产成本,在一体成型时金属件容易被压伤变形,且硅胶本身的拉伸强度不够,使用一段时间后容易脱落。

4、因此,有必要提供一种新的金属件的表面成型硅胶层的方法及硅胶层解决上述问题。

技术实现思路

1、本发明需要解决的技术问题是提供一种金属件的表面成型硅胶层的方法及硅胶层,该方法使得硅胶层成型于金属件表面后更牢固、质感好、且生产效率高。

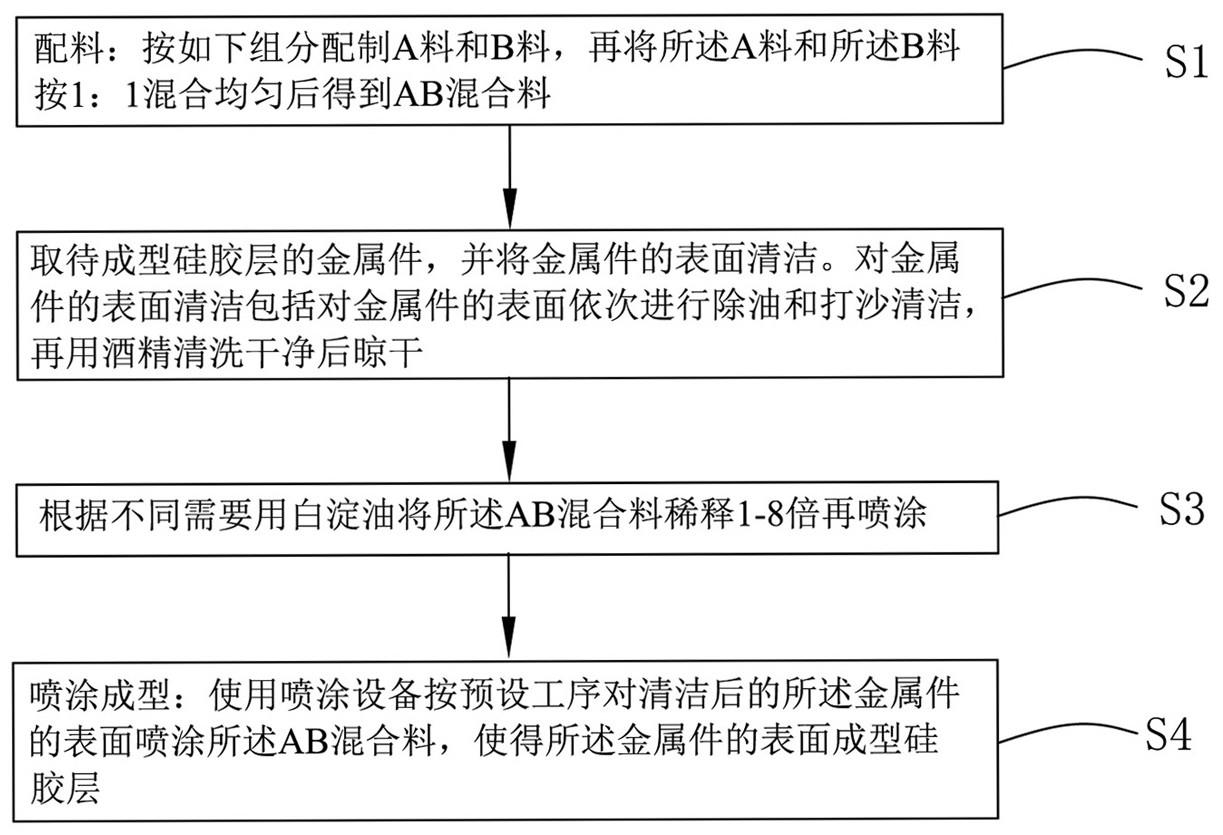

2、为解决上述技术问题,本发明实施例提供了一种金属件的表面成型硅胶层的方法,该方法包括如下步骤:

3、配料:按如下组分配制a料和b料,再将所述a料和所述b料按1:1混合均匀后得到ab混合料;其中,

4、所述a料按质量百分比由如下组分组成:

5、乙烯基硅油,30-50%;

6、铂金水,0.10-0.15%;

7、硅烷偶联剂,3-4.9%;

8、气相白炭黑,25-30%;

9、氢氧化铝,20-30%;

10、所述b料按质量百分比由如下组分组成:

11、乙烯基硅油,50%;

12、抑制剂,0.10%;

13、硅烷偶联剂,4.90%;

14、气相白炭黑,25%;

15、氢氧化铝,20%;

16、取待成型硅胶层的金属件,并将金属件的表面清洁:包括对金属件的表面依次进行除油和打沙清洁,再用酒精清洗干净后晾干;

17、喷涂成型:使用喷涂设备按预设工序对清洁后的所述金属件的表面喷涂所述ab混合料,使得所述金属件的表面成型硅胶层;其中,所述预设工序依次包括喷涂、烘烤、检查;循环所述预设工序的次数达到预设硅胶层的厚度。

18、优选的,所述ab混合料中:

19、a料按质量百分比由如下组分组成:乙烯基硅油50%,铂金水0.1%,硅烷偶联剂4.9%,气相白炭黑25%,氢氧化铝20%;

20、b料按质量百分比由如下组分组成:乙烯基硅油50%,抑制剂0.1%,硅烷偶联剂4.9%,气相白炭黑25%,氢氧化铝20%。

21、优选的,在所述喷涂成型的步骤之前,还包括如下步骤:

22、根据不同需要用白淀油将所述ab混合料稀释1-8倍再喷涂。

23、优选的,所述金属件为不锈钢杯,在所述喷涂成型的步骤之前,用白淀油将所述ab混合料稀释2-3倍后再喷涂;在所述喷涂成型的步骤中,循环所述预设工序的次数为3-5次;所述检查的工序为对喷涂的所述ab混合料的厚度和外观的检查。

24、优选的,所述金属为空气炸锅风扇叶片,在所述喷涂成型的步骤之前,用白淀油将所述ab混合料稀释3-6倍后再喷涂;在所述喷涂成型的步骤中,循环所述预设工序的次数为1次;所述检查的工序为对喷涂的所述ab混合料的厚度和外观的检查。

25、优选的,在所述预设工序中,所述烘烤的条件为:烘烤温度225-235℃,烘烤时间4-6分钟。

26、优选的,在所述预设工序中,所述烘烤的条件为:烘烤温度230℃,烘烤时间5分钟。

27、优选的,在所述预设工序中,所述喷涂的工序具体包括:

28、对所述金属件的表面间隔喷涂,使所述金属件的表面形成多个相互间隔的第一喷涂区;

29、对所述金属件的表面再次间隔喷涂,形成多个相互间隔的第二喷涂区,使每一所述第二喷涂区位于相邻的两个所述第一喷涂区之间,且分别与该两个所述第一喷涂区皆有部分重合;多个所述第一喷涂区与多个所述第二喷涂区将所述金属件的表面完全覆盖;

30、对所述金属件的表面最后连续喷涂,形成一个连续的整体喷涂区,所述整体喷涂区完全覆盖所述第一喷涂区和所述第二喷涂区。

31、优选的,所述第一喷涂区、所述第二喷涂区以及所述第三喷涂区均通过匀速喷涂形成。

32、本发明实施例还提供一种硅胶层,所述硅胶层用于成型于金属件的表面,所述硅胶层由a料和b料按1:1混合均匀后得到;其中,

33、所述a料按质量百分比由如下组分组成:

34、乙烯基硅油,30-50%;

35、铂金水,0.10-0.15%;

36、硅烷偶联剂,3-4.9%;

37、气相白炭黑,25-30%;

38、氢氧化铝,20-30%;

39、所述b料按质量百分比由如下组分组成:

40、乙烯基硅油,50%;

41、抑制剂,0.10%;

42、硅烷偶联剂,4.90%;

43、气相白炭黑,25%;

44、氢氧化铝,20%。

45、与现有技术相比,本发明硅胶层通过对组分以及各组分的质量百分比的控制,铂金水使得材料分子交联成网状结构分子,抑制剂则可有效控制材料分子交联速度,硅烷偶联剂使各组分能更有效的混合在一起,气相白炭则有效提高强度,从而使成型于金属件表面的硅胶层不仅质感好,隔热且美观,成型的硅胶层本身的拉伸强度大于6mpa,撕裂强度大于20n/mm,可通过水煮4小时不脱落,有效提高了可靠性及其使用寿命,用户体验效果更好,且通过喷涂的工序实现成型,操作简单,生产效率高。

技术特征:

1.一种金属件的表面成型硅胶层的方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的金属件的表面成型硅胶层的方法,其特征在于,所述ab混合料中:

3.根据权利要求1所述的金属件的表面成型硅胶层的方法,其特征在于,在所述喷涂成型的步骤之前,还包括如下步骤:

4.根据权利要求3所述的金属件的表面成型硅胶层的方法,其特征在于,所述金属件为不锈钢杯,在所述喷涂成型的步骤之前,用白淀油将所述ab混合料稀释2-3倍后再喷涂;在所述喷涂成型的步骤中,循环所述预设工序的次数为3-5次;所述检查的工序为对喷涂的所述ab混合料的厚度和外观的检查。

5.根据权利要求3所述的金属件的表面成型硅胶层的方法,其特征在于,所述金属为空气炸锅风扇叶片,在所述喷涂成型的步骤之前,用白淀油将所述ab混合料稀释3-6倍后再喷涂;在所述喷涂成型的步骤中,循环所述预设工序的次数为1次;所述检查的工序为对喷涂的所述ab混合料的厚度和外观的检查。

6.根据权利要求1所述的金属件的表面成型硅胶层的方法,其特征在于,在所述预设工序中,所述烘烤的条件为:烘烤温度225-235℃,烘烤时间4-6分钟。

7.根据权利要求6所述的金属件的表面成型硅胶层的方法,其特征在于,在所述预设工序中,所述烘烤的条件为:烘烤温度230℃,烘烤时间5分钟。

8.根据权利要求1所述的金属件的表面成型硅胶层的方法,其特征在于,在所述预设工序中,所述喷涂的工序具体包括:

9.根据权利要求8所述的金属件的表面成型硅胶层的方法,其特征在于,所述第一喷涂区、所述第二喷涂区以及所述第三喷涂区均通过匀速喷涂形成。

10.一种硅胶层,其特征在于,所述硅胶层用于成型于金属件的表面,所述硅胶层由a料和b料按1:1混合均匀后得到;其中,

技术总结

本发明提供一种金属件的表面成型硅胶层的方法,该方法包括如下步骤:配料:按如下组分配制A料和B料,再将A料和所述B料按1:1混合均匀后得到AB混合料;取待成型硅胶层的金属件,并将金属件的表面清洁;喷涂成型:使用喷涂设备按预设工序对清洁后的金属件的表面喷涂所述AB混合料,使得金属件的表面成型硅胶层,循环所述预设工序的次数达到预设硅胶层的厚度。本发明还提供一种硅胶层,由A料和B料按1:1混合制得。与相关技术相比,本发明的金属件的表面成型硅胶层的方法,该方法使得硅胶层成型于金属件表面后更牢固、质感好、且生产效率高,硅胶层本身拉伸强度和撕裂强度大。

技术研发人员:赵卫平

受保护的技术使用者:佛山市康矽胶业科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!