一种铝塑复合用湿气固化聚氨酯热熔胶的制作方法

1.本发明涉及一种铝塑复合用湿气固化聚氨酯热熔胶,属于聚氨酯胶粘剂技术领域。

背景技术:

2.传统湿气固化聚氨酯热熔胶(简称pur)是一类含端异氰酸根基团(-nco)的聚氨酯胶粘剂,也是一类反应型热熔胶。使用时,加热熔融后施胶,待胶层冷却物理固化后产生初步的粘接力后,胶层中的异氰酸根与空气中的湿气或被粘物表面的活泼氢化合物反应产生化学交联固化。与其他类型的热熔胶相比,具有使用方便,弹性高,耐溶剂,耐磨等优良性能。因此,湿固化聚氨酯热熔胶广泛的应用于汽车工业、制鞋工业、织物、木材工业、电子工业和书刊装订工业等。湿固化聚氨酯热熔胶最先是由美国于20世纪80年代初开发出来的,我国聚氨酯类胶粘剂研发起步较晚,所以目前聚氨酯类胶粘剂的高端品牌仍被国外所垄断。

3.目前,现有的湿固化聚氨酯热熔胶在铝塑复合粘接方面存在塑料基材面容易脱粘,该问题源于pvc、聚酯类,尤其是聚烯烃类树脂表面能相对较低。另外,该类热熔胶仍然存在熔融黏度大,开放时间不长,成本较高等问题,有待进一步改善,而且该类胶的品种相对较少,需要丰富该类产品的种类。

技术实现要素:

4.本发明的目的在于克服上述现有技术的不足之处而提供一种铝塑复合用湿气固化聚氨酯热熔胶。

5.为实现上述目的,本发明所采取的技术方案为:一种铝塑复合用湿气固化聚氨酯热熔胶,由以下重量份原料制备:

6.聚碳酸酯二元醇20~25份;

7.二聚环戊二烯10-25份;

8.端羟基聚丁二烯10~20份;

9.脂环族二异氰酸酯4-10份;

10.填料15-45份;

11.催化剂0.1-0.5份。

12.所述聚碳酸酯二元醇数均分子量为2000-4000g/mol,端羟基聚丁二烯数均分子量为3000-5000g/mol,所述脂环族二异氰酸酯为二聚酸二异氰酸酯ddi,化学结构式为

[0013][0014]

所述填料为重质碳酸钙、纳米碳酸钙、轻质碳酸钙中的一种或多种混合物。

[0015]

所述催化剂为二月桂酸二丁基锡。

[0016]

所述铝塑复合用湿气固化聚氨酯热熔胶中异氰酸根(nco)的质量分数为3-6%。

[0017]

本发明还提供了所述铝塑复合用湿气固化聚氨酯热熔胶的制备方法:将聚碳酸酯二元醇、端羟基聚丁二烯投入反应釜中混合,在-0.1mpa真空度下加热至110℃除水1小时,降温至80℃,加入设定量脂环族二异氰酸酯,加入催化剂二月桂酸二丁基锡,搅拌1小时,依次投入二聚环戊二烯和填料,通过电位滴定法监控nco含量达到预定要求后停止反应,出锅、包装,得热熔胶。

[0018]

所述铝塑复合用湿气固化聚氨酯热熔胶的140℃的熔融粘度为6700-9550mpa

·

s,按照brookfield-astm d3236测定。

[0019]

所述铝塑复合用湿气固化聚氨酯热熔胶的开放时间小于5分钟,按照hg/t 3716-2003测定。

[0020]

所述铝塑复合用湿气固化聚氨酯热熔胶对聚丙烯、pet和聚氯乙烯的初始粘接强度和剪切强度分别大于0.55mpa和3.50mpa,对铝合金的初始粘接强度和剪切强度分别大于1.50mpa和7.0mpa,按照gb/t 7214-2008测定,可用于铝材与塑料之间的粘接,也可用于金属与金属的粘结。

[0021]

相对于现有技术,本发明的有益效果:(1)复配聚碳酸酯型、聚丁二烯型多元醇,可调控固化后胶层的本体强度和韧性,前两者有助于与pet、聚氯乙烯、聚丙烯基材的粘接,聚丁二烯软段和二聚环戊二烯则能有效提升与低表面能基材的粘接效果;(2)采用的二聚酸二异氰酸酯ddi含两个脂肪长链,在合成阶段能促进聚丁二烯软段的相容,在熔融施胶阶段还能渗入到低表面能基材表面形成界面层,实现对三种基材粘接性能的提升。

[0022]

具体实施实例

[0023]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0024]

本发明实施例及对比例中实验所用的原料如下,但是不限于以下原料,本发明只是以以下原料为具体例子来进一步具体说明本发明中所述铝塑复合用湿气固化聚氨酯热熔胶的效果。

[0025]

聚碳酸酯二元醇:pcdl,牌号uh-carb200,南通润丰石油化工。

[0026]

二聚环戊二烯dcpd,柯沃德化工。

[0027]

端羟基聚丁二烯:天元化工i型htpb,数均分子量为4000g/mol。

[0028]

脂环族二异氰酸酯:ddi,分子量为600g/mol,黎明化工研究设计院。

[0029]

芳香族二异氰酸酯:mdi-100,烟台万华。

[0030]

填料:重质碳酸钙和纳米碳酸钙,重量比4:1。

[0031]

催化剂:二月桂酸二丁基锡dbtdl。

[0032]

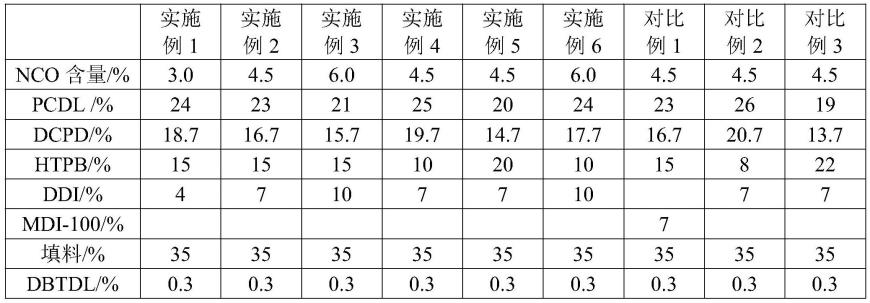

表1:实施例1~6及对比例1~3配方

[0033][0034]

实施例1~6及对比例1~3按下述工艺制备:按设定配比,将pcdl、i型htpb投入反应釜,在-0.1mpa真空度下加热至110℃除水1小时,降温至80℃,加入设定量的ddi或mdi-100,加入催化剂dbtdl,搅拌1小时,投入质量比为4:1的重质碳酸钙和纳米碳酸钙、dcpd,至体系中的nco含量达到预定要求后停止反应。

[0035]

本发明实施例及对比例所制得成品在130℃下施胶制样品,各性能指标的测试方法具体如表2。

[0036]

表2:测试方法

[0037]

测试项目单位参考标准粘度mpa

·

sbrookfield-astmd3236(140℃)开放时间分钟hg/t3716-2003初始粘接强度mpagb/t7124-2008剪切强度mpagb/t7124-2008

[0038]

表3:实施例1~6及对比例1~3的样品性能评价结果

[0039]

[0040][0041]

本发明实施例1~6聚氨酯热熔胶粘度较小,对四种基材的初始粘接强度、剪切强度较大,开放时间短,适合流水线上的快速组装,对比例1~3热熔胶粘度较大,粘接性能不如实施例。

[0042]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

技术特征:

1.一种铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,由以下重量份原料制备:聚碳酸酯二元醇20-25份、二聚环戊二烯10-25份、端羟基聚丁二烯10-20份、脂环族二异氰酸酯4-10份、填料15-45份、催化剂0.1-0.5份。2.如权利要求1所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述聚碳酸酯二元醇数均分子量为2000-4000g/mol,端羟基聚丁二烯数均分子量为3000-5000g/mol,所述脂环族二异氰酸酯为二聚酸二异氰酸酯ddi,化学结构式为3.如权利要求1所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述填料为重质碳酸钙、纳米碳酸钙、轻质碳酸钙中的一种或多种混合物。4.如权利要求1所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述催化剂为二月桂酸二丁基锡。5.如权利要求1所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述铝塑复合用湿气固化聚氨酯热熔胶中异氰酸根nco的质量分数为3-6%。6.如权利要求1~5任一项所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述铝塑复合用湿气固化聚氨酯热熔胶的制备方法如下:将聚碳酸酯二元醇、端羟基聚丁二烯投入反应釜中混合,在-0.1mpa真空度下加热至110℃除水1小时,降温至80℃,加入设定量脂环族二异氰酸酯,加入催化剂,搅拌1小时,依次投入二聚环戊二烯和填料,通过电位滴定法监控nco含量达到预定要求后停止反应,出锅、包装,得热熔胶。7.如权利要求1~5任一项所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述铝塑复合用湿气固化聚氨酯热熔胶,根据brookfield-astm d3236测试140℃的熔融粘度为6700-9550mpa

·

s。8.如权利要求1~5任一项所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述铝塑复合用湿气固化聚氨酯热熔胶,按照hg/t 3716-2003测定的开放时间小于5分钟。9.如权利要求1~5任一项所述的铝塑复合用湿气固化聚氨酯热熔胶,其特征在于,所述铝塑复合用湿气固化聚氨酯热熔胶,按照gb/t 7214-2008测定,对聚丙烯、pet和聚氯乙烯的初始粘接强度和剪切强度分别大于0.55mpa和3.50mpa,对铝合金的初始粘接强度和剪切强度分别大于1.50mpa和7.0mpa,可用于铝材与塑料之间的粘接,也可用于金属与金属的粘结。

技术总结

本发明公开了一种铝塑复合用湿气固化聚氨酯热熔胶,由以下重量份原料制备:聚碳酸酯二元醇20-25份、二聚环戊二烯10-25份、端羟基聚丁二烯10-20份、脂环族二异氰酸酯4-10份、填料15-45份、催化剂0.1-0.5份。聚碳酸酯型、聚丁二烯型多元醇可调控固化后胶层的本体强度和韧性,有助于与PET、聚氯乙烯、聚丙烯基材的粘接,聚丁二烯软段和二聚环戊二烯则能有效提升与低表面能基材的粘接效果。采用的二聚酸二异氰酸酯DDI含两个脂肪长链,在合成阶段能促进聚丁二烯软段的相容,在熔融施胶阶段还能渗入到低表面能基材表面形成界面层,实现对基材粘接性能的提升,可用于铝材与塑料之间的粘接,也可用于金属与金属的粘结。也可用于金属与金属的粘结。

技术研发人员:李禹函 刘文凯 孟旭 武金笔 吴林志 顾刘峰

受保护的技术使用者:郑州华普密封材料有限公司

技术研发日:2022.06.20

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1