改性层状硅酸盐新颖阻隔屏蔽颜料及其制备方法与流程

1.本发明涉及一种颜料制备,特别涉及一种改性层状硅酸盐新颖阻隔屏蔽颜料及其制备方法。

背景技术:

2.据国际腐蚀工程师协会(nace)调查显示,全球每年因金属锈蚀而损失的金额达2.5万亿美元,大约相当于全球生产总值的3.4%。目前75%的金属表面保护使用涂料涂装防腐,其核心材料是防腐颜料,防腐颜料的作用机理和种类:物理阻隔型,高径厚比层状材料,如玻璃鳞片、云母氧化铁、层状硅酸盐粘土等,通过阻挡氧气、水分等腐蚀物质通过涂层,延缓腐蚀发生;电化学保护型,如锌粉活性比钢铁高,以牺牲阳极作用保护钢铁基材;化学屏蔽型,如红丹、磷酸盐、铬酸盐、钼酸盐和离子交换颜料,当腐蚀发生时,通过络合作用控制铁锈产生同时生产不溶物沉积在腐蚀发生处,形成屏蔽层避免进一步腐蚀。

3.红丹、锌铬黄和锶铬黄因含重金属铅、铬已被全球禁止使用。锌粉添加量需70%以上且成本较高,限制了其使用范围。离子交换颜料价格高且与磷酸锌、磷酸盐的防腐防锈性能比之铬酸盐尚有很大的差异。近年来行业人士研究纳米磷酸锌与磷酸盐防腐颜料希望提高防锈性能彻底替代铬酸盐,如cn107699033公开了用普通磷酸锌防腐颜料与有机缓蚀颜料一起砂磨并喷雾干燥制备100nm以下的复合纳米磷酸锌防腐颜料,耐盐雾性能得到显著提高。m. jamil等在2022年cell press 杂志《apatitic calcium phosphate/montmorillonite nano-biocomposite: in-situ synthesis, characterization and dissolution properties》中用层状硅酸盐蒙脱石为模板剂合成纳米磷酸钙,颗粒大小在20nm左右,磷酸钙形状规则尺寸均匀。

4.cn1147001公开了将片层载体材料(天然或合成云母、滑石、高岭土和玻璃片晶等)和活性颜料(磷酸锌、硼酸锌、偏磷酸钙和酞青铁等能与铁形成水不溶性物质、键合氢氧化物离子的材料和可形成ph微缓冲体系的材料)组合使用的工艺,片层载体材料与活性颜料比例是10%-80%:20%-90%,组合材料在涂料中添加量是10%-45%,工艺过程可以是单一组分分别砂磨或研磨至要求的细度,然后混合配置涂料;也可以是单一组分按顺序添加到涂料粘结剂中,然后一起砂磨或研磨。

5.cn114364752公开了具有智能效果的复合离子交换颜料,组分中的沸石含钙、镁、钡、铝、锌、铁、铈、镧等可交换阳离子,另一组分水滑石含可磷酸根、钼酸根、亚磷酸根、焦磷酸根、偏磷酸根、三聚磷酸根、偏硼酸根、铬酸根等可交换阴离子,片状水滑石具有阻隔作用,延缓腐蚀物质通过涂层,当腐蚀性电解质进入涂膜时,腐蚀性离子(如氯离子或钠离子)在向涂层渗透过程中被交换吸附,并释放出相应的防腐蚀阴离子和阳离子,在涂层中析出沉淀封闭涂层空隙,或转移到金属底材上形成保护层,从而起着阻隔作用而保护了底材,又增强了涂层的附着力。

6.表1列举了常用防腐颜料的组分结构、作用原理和产品优缺点。

7.

技术实现要素:

8.本发明的第一技术目的是提供一种改性层状硅酸盐新颖阻隔屏蔽颜料。

9.本发明的第二技术目的是提供一种改性层状硅酸盐新颖阻隔屏蔽颜料的制备方法。

10.本发明的第一技术目的是通过以下技术方案得以实现的:改性层状硅酸盐新颖阻隔屏蔽颜料,是以具有可交换防腐离子的片层硅酸盐为模板,用金属氧化物或金属盐、无机酸以液相沉积法合成纳米球形磷酸锌、磷酸盐、钼酸盐、硼酸盐或钨酸盐等,并用稀土铈、锶、镧或镨进行掺杂改性获得的颜料。

11.本发明使颜料具有高活性和屏蔽能力,同时片层的物理阻隔和可交换防腐离子进一步提高了颜料的防腐性能。使用片层硅酸盐作为模板可有效控制液相沉积过程中纳米颗粒的团聚,避免了使用表面活性剂和溶剂所需要的多次清洗和污水处理等工序,更有价值的是片层硅酸盐自身具有一定防腐性能且价格经济。

12.作为优选,改性层状硅酸盐新颖阻隔屏蔽颜料,是以磷酸将有机胺缓蚀剂与层状硅酸盐通过缩合反应接枝,活性氧化物或其硫酸、硝酸和盐酸盐与无机酸发生中和或复分解反应或者与盐发生沉淀反应,生成纳米级磷酸、钼酸、钨酸或硼酸盐,沉积于层状硅酸盐片层表面,选择稀土氧化物或其硫酸、硝酸和盐酸盐掺杂改性。

13.改性层状硅酸盐新颖阻隔屏蔽颜料,是采用不同的硅酸盐模板剂,与金属氧化物或金属盐、无机酸和稀土氧化物组合,衍生出多个系列产品。

14.使用云母为模板剂的颜料同时具有良好紫外吸收的特点,使用蒙脱石、高岭土为模板剂的颜料,因其径厚比高,具有较好的阻隔和耐酸碱性能。金属氧化物或金属盐可以进行选择,排除锌、铬就可以制备无铬无锌防腐颜料,符合2011/65/eu指令等法规要求。

15.本发明的第二技术目的是通过以下技术方案得以实现的:改性层状硅酸盐新颖阻隔屏蔽颜料的制备方法,包括以下步骤:a、按重量份准备活性氧化物或其硫酸、硝酸和盐酸盐或氢氧化物30-200重量份,用150-800重量份水溶胀,高速分散,过滤去除粗颗粒杂质,粘度过高补充水保持流动能力;b、按重量份准备10-40重量份有机胺缓蚀剂,100-600重量份水,3-7分钟溶解,20-80重量份80-90%磷酸,加入搅拌3-8分钟;40-150重量份层状硅酸盐,200-750重量份水制成硅酸盐浆液后将两者高速分散25-35分钟,低速搅拌1-3小时,加入50-220重量份无机酸或无机酸盐,加入a步骤制备的浆液,搅拌20-40分钟,研磨25-35分钟,加入3.5-21重量份稀土氧化物或其硫酸、硝酸和盐酸盐,3-22份无机酸或无机酸盐,继续高速分散,反应3-5小时后洗涤离心,70-320℃烘干粉碎。

16.本发明使用硅酸盐作为模板可有效控制液相沉积过程中纳米颗粒的团聚,避免了使用表面活性剂和溶剂所需要的多次清洗和污水处理等工序,更有价值的是片层硅酸盐自身具有一定防腐性能且价格经济,同时片层的物理阻隔和可交换防腐离子进一步提高了颜料的防腐性能,从而使颜料具有高活性和屏蔽能力。

17.有机胺中的氨基具有化学吸附和物理吸附作用,能吸附在金属表面上形成一层保护膜或与金属表面的离子形成一种螯合物的保护膜,金属表面都吸附了有机胺后,就形成一层吸附膜,吸附膜中的烷基发挥遮蔽作用,阻止水、氯离子和氧等腐蚀性物质和金属接触,起到防止金属腐蚀的作用。由于是分子级作用,防腐效率很高,100ppm左右的加入量就能达到很好的保护效果。但是有机胺易挥发和溶解流失,只能起到短暂的延缓腐蚀的作用,缺乏持久性,目前是应用广泛的缓蚀剂。

18.蒙脱石或沸石、硅胶等离子交换材料经钙、锌或铈等可形成不溶性氢氧化物的碱土金属或稀土金属离子改性可作为离子交换防锈颜料,腐蚀性电解质进入涂膜时,即与该防锈颜料接触,颜料就将这种腐蚀性离子截获在离子交换材料表面上,并释放出相应的钙离子或其他离子转移到金属底材上,当此过程持续进行时,则钙离子或其他离子形成氢氧化物沉淀堆积在金属与涂层的界面上,从而起着阻隔作用而保护了底材,又增强了涂层的附着力,使涂料的防腐性能大大增强。

19.本发明将有机胺与磷酸形成离子键合,剩余磷酸羧基与蒙脱石、蛭石等层状硅酸盐端面硅羟基缩合形成si-o-p桥联结构,使有机胺牢固结合于层状硅酸盐表面,具有持久的防腐作用,并将改性层状硅酸盐作为模板剂,液相沉积法合成纳米尺寸的防锈颜料,并用稀土掺杂改性。本发明的新颖防锈颜料具有离子交换、阻隔和屏蔽功能。

20.作为优选,所述步骤a中的活性氧化物或其硫酸、硝酸和盐酸盐或氢氧化物为氢氧化钙、氧化钙、氢氧化镁、氧化镁、氢氧化钡、氢氧化铝、氧化铝、氧化铁中的一种或多种。

21.作为优选,所述步骤b中的有机胺缓蚀剂为三聚氰胺、乙醇胺类、8-羟基喹啉、异丙醇胺类、苯并三氮唑类或苯并咪唑类中的一种或多种。

22.作为优选,所述步骤b中的层状硅酸盐为蒙脱石、蛭石、云母、高岭土、伊利石、伊蒙混层或绿泥石中的一种或多种。

23.作为优选,所述步骤b中的无机酸为磷酸、钼酸、钨酸或硼酸中的一种或多种。

24.作为优选,所述步骤b中的所述稀土氧化物为氧化铈、氧化镧、氧化锶或氧化镨中的一种或多种。

25.作为优选,改性层状硅酸盐新颖阻隔屏蔽颜料的制备方法,包括以下步骤:a、按重量份准备活性氧化物氢氧化钙117重量份,用360重量份水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力,存储过夜;b、36重量份有机胺缓蚀剂三聚氰胺,600重量份水,5分钟溶解,70重量份85%磷酸,加入搅拌5分钟;100重量份层状硅酸盐粉(干粉),300重量份水制成层状硅酸盐浆液后将两者高速分散30分钟,低速搅拌2小时,加入121重量份无机酸磷酸,随且加入氢氧化钙浆液,中速搅拌30分钟,胶体磨研磨30分钟,加入10.1重量份稀土氧化铈,8.9g无机酸,继续交替研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干粉碎。

26.作为优选,改性层状硅酸盐新颖阻隔屏蔽颜料的制备方法高速分散使用的一种固液分散高速均化机,包括:升降机构,所述升降机构为液压缸;旋转驱动组件,所述旋转驱动组件固定在液压缸顶部,液压缸推动旋转驱动组件进行升降运动,且旋转驱动组件包括驱动件、皮带、主动轮以及从动轮,驱动件驱动主动轮转动,主动轮通过皮带带动从动轮转动,从动轮的输出轴与搅拌器输出组件相连接,从而带动搅拌器输出组件转动;可拆式搅拌组件,所述可拆式搅拌组件与搅拌器输出组件连接固定,带动搅拌器输出组件转动带动可拆式搅拌组件转动,对固液混合物进行分散均化;翻转式物料缸组件,所述翻转式物料缸组件包括物料缸,所述可拆式搅拌组件在液压缸的推动作用下插入或远离物料缸,可拆式搅拌组件插入物料缸内时用于拌匀物料缸内的固液混合物。

27.现有技术的固液分散高速均化机在使用过程中,由于搅拌组件只有分散盘,而且分散盘为一体结构,不方便拆卸清洗。而且现有的高速分散机不能够高效、快速、均匀地将固液溶解为一体,使物料在狭窄的空间中,不能有效的产生液层摩擦、撞击撕裂和湍流等综合作用,并且经过长时间的反复循环的分散剪切,产品稳定性仍然有待改进,分散效率低下。

28.本发明的该固液分散高速均化机,由升降机构、旋转驱动组件、可拆式搅拌组件以及翻转式物料缸组件组成,拆式搅拌组件安装在旋转驱动组件上,并由旋转驱动组件带动旋转,在旋转的工程中将物料充分分散,升降机构推动旋转驱动组件升降,从而带动可拆式搅拌组件升降,进行插入翻转式物料缸组件内侧或者远离翻转式物料缸组件的两种运动;旋转驱动组件通过其上的定位插接块插入可拆式搅拌组件的插槽后,通过贯穿于定位插接块和对接柱的螺栓螺母将定位插接块与对接柱连接固定,方便可拆式搅拌组件的安装和拆卸,方便对可拆式搅拌组件进行拆卸清洗,将可拆式搅拌组件的外部设计为框式翻料搅拌,中间分散盘的高剪切分散,使中高粘度物料的固液混和,搭配叉型搅拌叶片,分散搅拌能够均匀,达到理想的物料搅拌效果,混合效果好,均化效果好,翻转式物料缸组件设计为可翻转的结构,方便卸料后的翻转清理和清洗。

29.作为本技术方案的进一步优化,所述升降机构还包括固定在液压缸外侧面的立式

外壳体、设于立式外壳体左侧面的三组十字型导向开口槽、抱箍在立式外壳体外侧面且与物料缸外侧面的固定圈对接的对接组件以及固定设于立式外壳体底部的底座,所述立式外壳体的水平切面形状为半圆形与矩形拼接成的u形。

30.作为本技术方案的进一步优化,所述对接组件包括限位在立式外壳体左侧面的限位板、箍在立式外壳体外侧面且两端贯穿于限位板的u型箍、固定在限位板右侧面且与三组十字型导向开口槽相配合到相插接的三组十字形插块以及固定设于限位板左侧面的u型槽插块,限位板左侧面且位于u型箍的两端螺接有将u型箍锁紧固定在立式外壳体上的锁紧螺母;所述固定圈上的插块插入u型槽插块内的槽口内后,固定圈通过贯穿于插块和u型槽插块的螺栓固定在对接组件上。

31.作为本技术方案的进一步优化,所述旋转驱动组件还包括固定在液压缸活塞杆端部的横向安装箱、设于横向安装箱左端下方且与从动轮的轮轴固定连接的圆台形连接座、固定设于圆台形连接座底部的连接杆以及固定设于连接杆底部的定位插接块,所述主动轮转动设于横向安装箱内部右端,从动轮转动设于横向安装箱内部左端,驱动件固定在横向安装箱右端底部,驱动件为驱动电机,所述连接杆通过轴承与缸盖转动连接。

32.作为本技术方案的进一步优化,所述可拆式搅拌组件包括带有插槽的对接柱、固定在对接柱下方的搅拌杆、上下对称固定设于搅拌杆外侧面的两组分散盘、限位套接在搅拌杆底端外侧面且通过锁紧螺钉锁紧固定的套筒、设于套筒左右两侧的两组倒u形安装板、固定在两组倒u形安装板顶端外侧且与倒u形安装板配合形成框式搅拌杆的两根侧板、螺接固定在倒u形安装板底部且用于刮物料缸底壁粘覆的物料的两个底刮板、螺接固定在两根侧板外侧面且用于刮物料缸侧壁粘覆的物料的侧刮板以及两组前后对称且与侧板固定连接的叉型搅拌叶片;两根侧板外侧的翻边通过螺栓与搅拌杆顶端外侧的对接板上的翻边螺接连接,每组所述倒u形安装板顶部固定连接有与套筒连接的加强板,所述套筒限位在搅拌杆外侧面的限位圈的下方;所述定位插接块插入插槽后,通过贯穿于定位插接块和对接柱的螺栓螺母将定位插接块与对接柱连接固定。

33.作为本技术方案的进一步优化,所述翻转式物料缸组件包括固定在物料缸底部的翻转板以及推动翻转板翻转的推动组件,所述翻转板的底部左侧纵向排列设有三组第一凸字型块,所述翻转板的底部且位于三组第一凸字型块右侧设有三组第二凸字型块,三组第二凸字型块上贯穿固定有纵向轴;所述推动组件包括前后对称设置的两个u型固定槽、固定设于两个u型固定槽顶部左端的两个第一矩形槽、固定分布在两个第一矩形槽顶部且纵向设置的三组轴承座、与三组轴承座转动连接的转轴、与两个第一矩形槽固定连接的l型固定座、固定设于l型固定座顶部的电机、与电机的输出轴传动连接的蜗轮蜗杆减速机以及与蜗轮蜗杆减速机的输出轴固定连接的力臂连杆;所述力臂连杆上的套环转动套接在纵向轴的外侧面,三组第一凸字型块固定套接在转轴的外侧面;两个所述u型固定槽的左右两端均固定设有支撑脚,前后两侧的两个所述第一凸

字型块外侧面分别固定设有两个方形固定板,两个方形固定板底部的立板上固定设有导向块,两个u型固定槽左端外侧固定设置的连接块分别与两个弧形导向板固定连接,所述导向块与弧形导向板相配合限位导向滑动,所述弧形导向板上设有与导向块相配导向穿插滑动的弧形导向通孔槽,所述翻转板的顶部设有与物料缸相配合定位固定的定位件,两个所述u型固定槽的顶部右端还固定设有第二矩形槽。

34.综上所述,本发明具有以下有益效果:1、本发明使用硅酸盐作为模板可有效控制液相沉积过程中纳米颗粒的团聚,避免了使用表面活性剂和溶剂所需要的多次清洗和污水处理等工序,更有价值的是片层硅酸盐自身具有一定防腐性能且价格经济,同时片层的物理阻隔和可交换防腐离子进一步提高了颜料的防腐性能,从而使颜料具有高活性和屏蔽能力;2、本发明固液分散高速均化机,分散搅拌能够均匀,达到理想的物料搅拌效果,混合效果好,均化效果好,翻转式物料缸组件设计为可翻转的结构,方便卸料后的翻转清理和清洗;从而分散效率高,最终制备的产品稳定性好。

附图说明

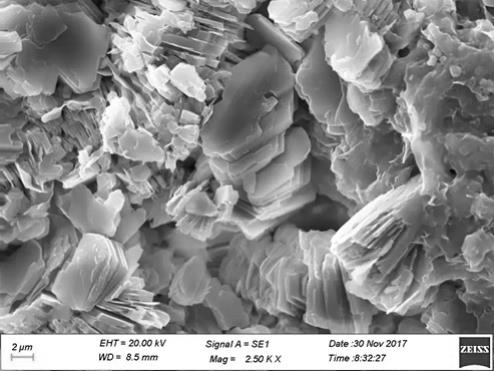

35.图1为云母模板剂的sem电镜图;图2为云母模板剂液相化学沉积后sem电镜图,模板表面的磷酸铈掺杂纳米磷酸钙粒径约30-100nm;图3为膨润土模板剂的sem电镜图;图4为膨润土模板剂液相化学沉积后sem电镜图,模板表面的磷酸铈掺杂纳米磷酸钙粒径约30-100nm;图5为本发明的结构示意图;图6为本发明图5的分解图;图7为本发明液压缸的结构示意图;图8为本发明对接组件的结构示意图;图9为本发明旋转驱动组件的结构示意图;图10为本发明旋转驱动组件上缸盖拆卸后的结构示意图;图11为本发明可拆式搅拌组件的结构示意图;图12为本发明连接杆与对接柱对接的结构示意图;图13为本发明翻转式物料缸组件的结构示意图;图14为本发明翻转板的结构示意图;图15为本发明推动组件的结构示意图;图16为本发明实施例1产品涂层的电化学性能腐蚀速率曲线图;图17是丙烯酸涂料240h耐盐雾性能测试图;图18是环氧涂料960h耐盐雾性能测试图。

36.图中:1、升降机构;101、液压缸;102、立式外壳体;103、十字型导向开口槽;104、对接组件;105、限位板;106、u型箍;107、十字形插块;108、u型槽插块;109、锁紧螺母;110、底座;2、旋转驱动组件;201、驱动件;202、皮带;203、主动轮;204、从动轮;205、横向安装箱;206、圆台形连接座;207、连接杆;208、定位插接块;209、缸盖;3、可拆式搅拌组件;301、插

槽;302、对接柱;303、搅拌杆;304、分散盘;305、锁紧螺钉;306、倒u形安装板;307、侧板;308、底刮板;309、侧刮板;310、叉型搅拌叶片;311、套筒;312、对接板;313、加强板;314、限位圈;4、翻转式物料缸组件;401、物料缸;402、固定圈;403、插块;404、翻转板;405、推动组件;406、第一凸字型块;407、第二凸字型块;408、纵向轴;410、u型固定槽;411、第一矩形槽;412、轴承座;413、转轴;414、l型固定座;415、电机;416、蜗轮蜗杆减速机;417、力臂连杆;418、支撑脚;419、套环;420、方形固定板;421、立板;422、导向块;423、连接块;424、弧形导向板;425、弧形导向通孔槽;426、第二矩形槽。

具体实施方式

37.实施例1氢氧化钙浆液a制备:氢氧化钙117公斤,用360公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

38.36公斤有机胺缓蚀剂三聚氰胺,600公斤水,5分钟溶解,70公斤85%磷酸,加入搅拌5分钟。100公斤325目蒙脱石粉(干粉),300公斤水制成蒙脱石浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与蒙脱石端面通过缩合反应接枝,加入121公斤无机酸磷酸,随且加入氢氧化钙浆液a,中速搅拌30分钟,高速分散研磨30分钟,加入10.1公斤稀土氧化铈,8.9g磷酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,70℃烘干后粉碎至小于325目。

39.如图4-15所示,高速分散使用的一种固液分散高速均化机,包括升降机构1、旋转驱动组件2、可拆式搅拌组件3以及翻转式物料缸组件4,可拆式搅拌组件3安装在旋转驱动组件2上,并由旋转驱动组件2带动旋转,在旋转的工程中将物料充分分散,升降机构1推动旋转驱动组件2升降,从而带动可拆式搅拌组件3升降,进行插入翻转式物料缸组件4内侧或者远离翻转式物料缸组件4的两种运动;升降机构1为液压缸101,升降机构1还包括固定在液压缸101外侧面的立式外壳体102、设于立式外壳体102左侧面的三组十字型导向开口槽103、抱箍在立式外壳体102外侧面且与物料缸401外侧面的固定圈402对接的对接组件104以及固定设于立式外壳体102底部的底座110,立式外壳体102的水平切面形状为半圆形与矩形拼接成的u形;对接组件104包括限位在立式外壳体102左侧面的限位板105、箍在立式外壳体102外侧面且两端贯穿于限位板105的u型箍106、固定在限位板105右侧面且与三组十字型导向开口槽103相配合到相插接的三组十字形插块107以及固定设于限位板105左侧面的u型槽插块108,限位板105左侧面且位于u型箍106的两端螺接有将u型箍106锁紧固定在立式外壳体102上的锁紧螺母109;固定圈402上的插块403插入u型槽插块108内的槽口内后,固定圈402通过贯穿于插块403和u型槽插块108的螺栓固定在对接组件104上。

40.由于对接组件104通过u型箍106与限位板105的配合固定套接在立式外壳体102外侧面,方便根据不同安装需求,进行对接组件104安装高度的调整,调整方便,扩大适用范围;旋转驱动组件2固定在液压缸101顶部,液压缸101推动旋转驱动组件2进行升降运动,且旋转驱动组件2包括驱动件201、皮带202、主动轮203以及从动轮204,驱动件201驱动

主动轮203转动,主动轮203通过皮带202带动从动轮204转动,从动轮204的输出轴与搅拌器输出组件相连接,从而带动搅拌器输出组件转动;旋转驱动组件2还包括固定在液压缸101活塞杆端部的横向安装箱205、设于横向安装箱205左端下方且与从动轮204的轮轴固定连接的圆台形连接座206、固定设于圆台形连接座206底部的连接杆207以及固定设于连接杆207底部的定位插接块208,主动轮203转动设于横向安装箱205内部右端,从动轮204转动设于横向安装箱205内部左端,驱动件201固定在横向安装箱205右端底部,驱动件为驱动电机,连接杆207通过轴承与缸盖209转动连接。

41.液压缸101推动横向安装箱205升降,从而带动连接杆207和缸盖209升降,方便缸盖209盖接在物料缸401上或者远离物料缸401,连接杆207与可拆式搅拌组件3连接;可拆式搅拌组件3与搅拌器输出组件连接固定,带动搅拌器输出组件转动带动可拆式搅拌组件3转动,对固液混合物进行分散均化;可拆式搅拌组件3包括带有插槽301的对接柱302、固定在对接柱302下方的搅拌杆303、上下对称固定设于搅拌杆303外侧面的两组分散盘304、限位套接在搅拌杆303底端外侧面且通过锁紧螺钉305锁紧固定的套筒311、设于套筒311左右两侧的两组倒u形安装板306、固定在两组倒u形安装板306顶端外侧且与倒u形安装板306配合形成框式搅拌杆的两根侧板307、螺接固定在倒u形安装板306底部且用于刮物料缸401底壁粘覆的物料的两个底刮板308、螺接固定在两根侧板307外侧面且用于刮物料缸401侧壁粘覆的物料的侧刮板309以及两组前后对称且与侧板307固定连接的叉型搅拌叶片310;两根侧板307外侧的翻边通过螺栓与搅拌杆303顶端外侧的对接板312上的翻边螺接连接,每组倒u形安装板306顶部固定连接有与套筒311连接的加强板313,套筒311限位在搅拌杆303外侧面的限位圈314的下方,由于两根侧板307的翻边与对接板312上的翻边螺接连接,方便两根侧板307以及两组倒u形安装板306单独拆卸,进行更换刮板或者清理粘覆物。

42.液压缸101推动可拆式搅拌组件3升降,节省高度空间,操作方便。将可拆式搅拌组件3的外部设计为框式翻料搅拌,中间分散盘304的高剪切分散,使中高粘度物料的固液混和,搭配叉型搅拌叶片310,分散搅拌能够均匀,达到理想的物料搅拌效果,混合效果好,均化效果好;定位插接块208插入插槽301后,通过贯穿于定位插接块208和对接柱302的螺栓螺母将定位插接块208与对接柱302连接固定。

43.定位插接块208插入插槽301后通过螺母固定,方便可拆式搅拌组件3的安装和拆卸,方便对可拆式搅拌组件3进行拆卸清洗。

44.翻转式物料缸组件4包括物料缸401,可拆式搅拌组件3在液压缸101的推动作用下插入或远离物料缸401,可拆式搅拌组件3插入物料缸401内时用于拌匀物料缸401内的固液混合物。

45.翻转式物料缸组件4包括固定在物料缸401底部的翻转板404以及推动翻转板404翻转的推动组件405,翻转板404的底部左侧纵向排列设有三组第一凸字型块406,翻转板404的底部且位于三组第一凸字型块406右侧设有三组第二凸字型块407,三组第二凸字型块407上贯穿固定有纵向轴408;

推动组件405包括前后对称设置的两个u型固定槽410、固定设于两个u型固定槽410顶部左端的两个第一矩形槽411、固定分布在两个第一矩形槽411顶部且纵向设置的三组轴承座412、与三组轴承座412转动连接的转轴413、与两个第一矩形槽411固定连接的l型固定座414、固定设于l型固定座414顶部的电机415、与电机415的输出轴传动连接的蜗轮蜗杆减速机416以及与蜗轮蜗杆减速机416的输出轴固定连接的力臂连杆417;力臂连杆417上的套环419转动套接在纵向轴408的外侧面,三组第一凸字型块406固定套接在转轴413的外侧面;两个u型固定槽410的左右两端均固定设有支撑脚418,前后两侧的两个第一凸字型块406外侧面分别固定设有两个方形固定板420,两个方形固定板420底部的立板421上固定设有导向块422,两个u型固定槽410左端外侧固定设置的连接块423分别与两个弧形导向板424固定连接,导向块422与弧形导向板424相配合限位导向滑动,弧形导向板424上设有与导向块422相配导向穿插滑动的弧形导向通孔槽425,翻转板404的顶部设有与物料缸相配合定位固定的定位件,两个u型固定槽410的顶部右端还固定设有第二矩形槽426。

46.电机415带动蜗轮蜗杆减速机416从而推动力臂连杆417进行张开宇收折,使得力臂连杆417通过套环419与纵向轴408连接,能够推动顶起纵向轴408,将翻转板404顶起翻转或者放平,在电机415以及蜗轮蜗杆减速机416的作用下,可以达到自锁的功能,平稳的将翻转板404翻转顶起,力臂连杆417连接纵向轴408为省力的杠杆结构,在物料缸401卸料结束后,能够翻转,方便清洗,相比于液压杆顶起,翻转板404翻转过程中的平稳性能更好,物料缸401翻转过程中稳定性更好,翻转更方便,不会在翻转过程中产生大震动,更加平和稳定。

47.实施例2氧化锌浆液b制备:氧化锌128公斤,用360公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

48.25公斤有机胺缓蚀剂二甲基乙醇胺,600公斤水,5分钟溶解,35公斤85%磷酸,加入搅拌5分钟。 100公斤蛭石粉,300公斤水制成蛭石浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与蛭石通过端面羟基缩合反应接枝,加入121公斤无机酸磷酸,随且加入氧化锌浆液b,中速搅拌30分钟,高速分散研磨30分钟,加入10.1公斤稀土氧化铈,16公斤钼酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干后粉碎至小于325目。高速分散使用的一种固液分散高速均化机如图4-15所示,同实施例1。

49.实施例3氢氧化镁浆液c制备:氢氧化镁92公斤,用360公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

50.20.7公斤有机胺缓蚀剂8-羟基喹啉,600公斤水,5分钟溶解,35公斤85%磷酸,加入搅拌5分钟。100公斤325目云母粉,300公斤水制成云母浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与云母通过端面羟基缩合反应接枝,加入121公斤无机酸磷酸,随且加入氢氧化镁浆液c,中速搅拌30分钟,高速分散研磨30分钟,加入6公斤稀土氧化锶,21.9公斤钨酸銨,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,320℃烘干后粉碎至小于325目。

51.实施例4氢氧化钡浆液d制备:氢氧化钡270公斤,用540公斤水溶胀,搅拌使其分散完全,过

滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

52.1000公斤325目高岭土粉,300公斤水制成高岭土浆液后将两者高速混合30分钟,低速搅拌2小时,加入121公斤无机酸磷酸,随且加入氢氧化钡浆液d,中速搅拌30分钟,高速分散研磨30分钟,加入22公斤稀土氧化镨,8.9公斤磷酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干后粉碎至小于325目。

53.实施例5氢氧化铝浆液e制备:氢氧化铝123公斤,用540公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

54.18公斤有机胺缓蚀剂三聚氰胺,600公斤水,5分钟溶解,35公斤85%磷酸,加入搅拌5分钟。100公斤325目伊蒙混层土粉,300公斤水制成伊蒙混层土浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与伊蒙混层土通过端面羟基缩合反应接枝,加入121公斤无机酸磷酸,随且加入氢氧化铝浆液e,中速搅拌30分钟,高速分散研磨30分钟,加入22公斤稀土氧化镧,8.9公斤磷酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干后粉碎至小于325目。

55.实施例6三氧化二铁浆液f制备:三氧化二铁252公斤,用810公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

56.16.8公斤有机胺缓蚀剂苯丙三氮唑,600公斤水,5分钟溶解,35公斤85%磷酸,加入搅拌5分钟。100公斤325目绿泥石粉,300公斤水制成绿泥石浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与绿泥石通过端面羟基缩合反应接枝,加入121公斤无机酸磷酸,随且加入三氧化二铁浆液f,中速搅拌30分钟,高速分散研磨30分钟,加入7公斤稀土氧化锶,3公斤硼酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干后粉碎至小于325目。

57.实施例7氧化锌/氢氧化钡浆液g制备:氧化锌64公斤,氢氧化钡134公斤,用810公斤水溶胀,搅拌使其分散完全,过滤去除粗颗粒杂质,粘度过高补充水保持有流动能力。

58.16.8公斤有机胺缓蚀剂苯丙咪唑,600公斤水,5分钟溶解,35公斤85%磷酸,加入搅拌5分钟。100公斤325目云母粉,300公斤水制成绿泥石浆液后将两者高速混合30分钟,低速搅拌2小时,磷酸将有机胺缓蚀剂与云母通过端面羟基缩合反应接枝,加入121公斤无机酸磷酸,随且加入氧化锌/氢氧化钡浆液g,中速搅拌30分钟,高速分散研磨30分钟,加入11.6公斤稀土氧化铈,16.2公斤钼酸,继续高速分散研磨30分钟,反应4小时后洗涤离心三遍,75℃烘干后粉碎至小于325目。

59.图16为本发明实施例1产品涂层的腐蚀速率曲线图;纵轴表示电位值,横轴表示腐蚀电流,腐蚀速率的大小可以表明涂层腐蚀的倾向的快慢,其中腐蚀电位越大说明腐蚀越不容易进行,耐腐蚀效果越好。

60.表2 实施例配方:

其中,结构表征图见图1-4:图1为云母模板剂的sem电镜图;图2为云母模板剂液相化学沉积后sem电镜图,模板表面的磷酸铈掺杂纳米磷酸钙粒径约30-100nm;图3为膨润土模板剂的sem电镜图;图4为膨润土模板剂液相化学沉积后sem电镜图,模板表面的磷酸铈掺杂纳米磷酸钙粒径约30-100nm。

61.比较的防锈颜料和制备见表3所述。

62.表3 比较例:在丙烯酸涂料体系中的测试根据下列表格配方配制水性白浆和白漆,测试盐雾性能。

63.表4 水性白浆配方

表5水性丙烯酸配方水性丙烯酸配方按照iso7253耐中性盐雾性能的测试标准要求,涂料用线棒涂布器涂布于经处理的金属钢板基材,干膜厚度60um,按iso4628色漆和清漆涂层性能试验后的评级方法标准判定板面的生锈、气泡及剥落情况。

64.表6丙烯酸涂料耐盐雾试验编号48h96h240h实施例1起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例2起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例3起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例4起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈1(s1)实施例5起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)实施例6起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例7起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)比较例1起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)起泡3(s2)、生锈3(s3)比较例2起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)

比较例3起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)起泡3(s3)、生锈3(s3)比较例4起泡0(s0)、生锈0(s0)起泡3(s2)、生锈2(s3)起泡5(s4)、生锈4(s4)比较例5起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈2(s1)比较例6起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)空白起泡4(s3)、生锈3(s2)起泡5(s3)、生锈4(s4)起泡5(s4)、生锈5(s5)在环氧涂料体系中的耐盐雾性能测试根据下列表格配方配制水性白浆和白漆,测试耐盐雾性能。

65.表7 水性白浆配方表8 水性环氧配方水性环氧配方表9 环氧涂料耐盐雾试验(其中,环氧涂料与固化剂比例100:10,干膜厚度75um)编号480h720h960h实施例1起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例2起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)实施例3起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈1(s1)实施例4起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)起泡2(s2)、生锈0(s0)实施例5起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)

实施例6起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈1(s1)实施例7起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)比较例1起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈1(s1)比较例2起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡1(s1)、生锈1(s1)比较例3起泡0(s0)、生锈0(s0)起泡2(s2)、生锈0(s0)起泡4(s2)、生锈5(s2)比较例4起泡0(s0)、生锈0(s0)起泡2(s2)、生锈0(s0)起泡4(s2)、生锈5(s3)比较例5起泡0(s0)、生锈0(s0)起泡1(s1)、生锈0(s0)起泡3(s2)、生锈3(s3)比较例6起泡0(s0)、生锈0(s0)起泡0(s0)、生锈0(s0)起泡2(s4)、生锈1(s1)空白起泡1(s1)、生锈0(s0)起泡3(s2)、生锈0(s0)起泡5(s5)、生锈3(s4)根据表10配制水性醇酸漆,粘度较低可直接喷板,室温放置7天后,80oc烘1小时,放置到5%盐水中,测试耐盐水性能。

66.表10醇酸漆配方表11测试结果

。

67.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1