一种超细煅烧高岭土节能生产方法与流程

本发明涉及煤矸石高岭土生产,具体涉及一种超细煅烧高岭土节能生产方法。

背景技术:

1、煤矸石煅烧高岭土作为涂料、造纸工业重要的功能性颜填料。煤矸石高岭岩由于硬度高,超细化研磨处理加工过程对水、电、气消耗大。国内传统生产工艺为干法研磨--湿法研磨-喷雾干燥-解聚打散、煅烧,工艺相对成熟,但面临整体生产过程能耗高的问题,不能适应节能环保要求和下游市场成本压力。近年为了大力推动煤矸石固废利用率,企业过度的追求煤矸石利用量,而忽视了煤矸石生产过程能耗高的问题。

技术实现思路

1、本发明的目的在于提供一种超细煅烧高岭土节能生产方法,解决了传统高岭土生产工艺能耗高的问题。

2、为实现上述目的,本发明提供如下技术方案:一种超细煅烧高岭土节能生产方法,包括以下工艺步骤:

3、第一步:煤矸石高岭土磨粉阶段,提高辊磨压力至8.5mpa,使出粉细度稳定在325目-400目;

4、第二步:配浆阶段,采用煅烧环节冷却50℃水来提高配制浆料温度;

5、第三步:湿法研磨阶段,采用两台磨机和一台离心分级设备配合进行湿法研磨;

6、第四步:干燥阶段,采用板式压滤机将浆料压滤脱水后水分降低到30%,然后经烘干破碎机650℃热风干燥;

7、第五步:煅烧阶段,将回转窑内部的耐火材料调整为堇青石含量10%、氧化铝含量35%的莫来石耐火材料;通过回转窑助燃风余热风进行补充;

8、第六步:打散解聚阶段,通过煅烧后的热烟气辅助加热。

9、可选地,第三步中,两台磨机串联后与卧式离心机连接,装机功率560kw。离心分级设备为卧式离心机。

10、可选地,第四步中,物料依次经过压滤脱水机、切条破碎机、皮带机和烘干破碎机进行加工。

11、可选地,第五步中,余热风温度为200℃

12、可选地,第六步中,烟气温度为60℃。

13、本发明的技术效果如下:本发明围绕煤矸石高岭岩资源,综合利用节能生产技术,针对现阶段煤矸石高岭土超微粉生产过程中存在的耗水、耗电和燃料用量大的难题,分析每个加工环节能耗特点和工艺中用能差异大的问题。通过控制干粉磨粉参数、配浆节能、湿法研磨工艺路线、新式干燥、高效煅烧、增温打散和余热回收方式,实现了低成本节能生产煤矸石高岭土超微粉,从而有效的降低了煤矸石高岭土超微粉生产过程的能耗,利用本发明的节能技术,实现了煤矸石资源规模化综合性应用,保证了国内煤矸石高岭土产业良性发展和节能低碳能力。

技术特征:

1.一种超细煅烧高岭土节能生产方法,其特征在于,包括以下工艺步骤:

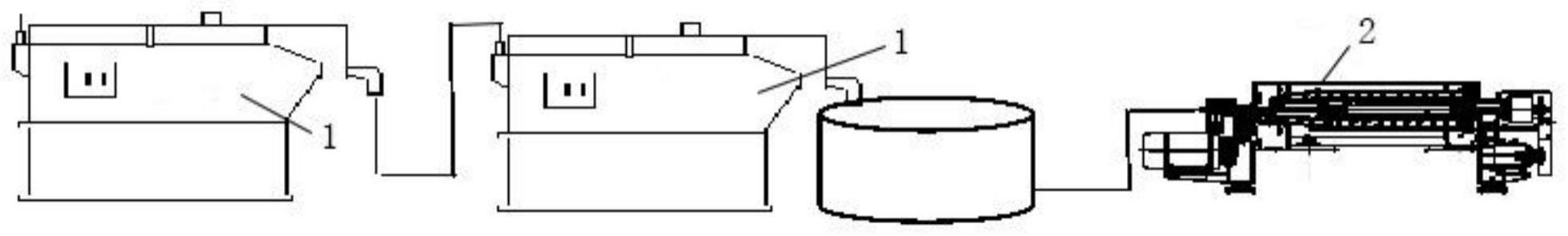

2.根据权利要求1所述的一种超细煅烧高岭土节能生产方法,其特征在于,第三步中,两台磨机(1)串联后与卧式离心机(2)连接,装机功率560kw。

3.根据权利要求1所述的一种超细煅烧高岭土节能生产方法,其特征在于,第四步中,物料依次经过压滤脱水机(3)、切条破碎机(31)、皮带机(32)和烘干破碎机(33)进行加工。

4.根据权利要求1所述的一种超细煅烧高岭土节能生产方法,其特征在于,第五步中,余热风温度为200℃。

5.根据权利要求1所述的一种超细煅烧高岭土节能生产方法,其特征在于,第六步中,烟气温度为60℃。

技术总结

本发明公开了一种超细煅烧高岭土节能生产方法,包括以下工艺步骤:第一步:煤矸石高岭土磨粉阶段,提高辊磨压力至8.5Mpa,使出粉细度稳定在325目‑400目;第二步:配浆阶段,采用煅烧环节冷却50℃水来提高配制浆料温度;第三步:湿法研磨阶段,采用两台磨机和一台离心分级设备配合进行湿法研磨;第四步:干燥阶段,采用板式压滤机将浆料压滤脱水后水分降低到30%,然后经烘干破碎机650℃热风干燥;第五步:煅烧阶段,将回转窑内部的耐火材料调整为堇青石含量10%、氧化铝含量35%的莫来石耐火材料第六步:打散解聚阶段,通过煅烧后的热烟气辅助加热。实现了低成本节能生产煤矸石高岭土超微粉,从而有效的降低了煤矸石高岭土超微粉生产过程的能耗。

技术研发人员:罗一,罗训樵,贾国兴,李昀霞,陈强

受保护的技术使用者:山西金宇科林科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!