竹缠绕管用硅化胶及其制备方法与流程

本发明涉及高分子材料,具体地,涉及一种竹缠绕管用硅化胶及其制备方法。

背景技术:

1、现有的竹缠绕产品,内至外依次包括内衬层、结构层和外防护层,目前市面上,市面上竹缠绕产品的结构层以脲醛树脂为主,其具有成本低的优势,但是脲醛树脂的性能较差,其酸碱酸性差、耐候性差、收缩大、脆性大、不耐水、易老化,并且在制造及使用的过程中还存在着甲醛释放的问题,容易对环境造成污染,并且必须要烘烤固化,烘烤环节消耗大量的时间和电力,生产效率低且生产资源消耗大、产能低。

技术实现思路

1、针对现有技术的不足,本发明提供一种竹缠绕与非铁金属高强度的硅化胶及其制备方法。

2、本发明公开的一种竹缠绕管用硅化胶包括a剂和b剂,a剂和b剂的重量比为(1.5-2.5):1;

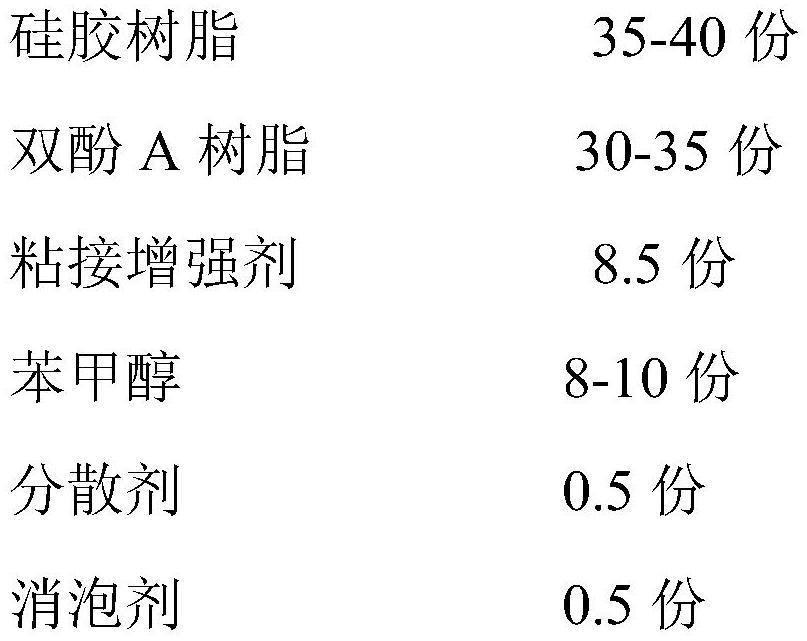

3、a剂包括以下重量份的组分:

4、

5、

6、根据本发明一实施方式,硅胶为dc840硅胶树脂。

7、根据本发明一实施方式,粘接增强剂为sk120石油树脂。

8、根据本发明一实施方式,分散剂为tego7050分散剂。

9、根据本发明一实施方式,消泡剂为tego4280消泡剂。

10、根据本发明一实施方式,流平剂为efka3030流平剂。

11、根据本发明一实施方式,硅微粉的细度为700目。

12、根据本发明一实施方式,胺基聚酸胺的固含为100%。

13、一种竹缠绕管用硅化胶的制备方法,包括以下步骤:

14、称量好有机硅树脂、双酚a树脂、粘接增强剂、苯甲醇、分散剂、消泡剂、流平剂以及硅微粉,将有机硅树脂与双酚a树脂搅拌混合,并加热,并逐渐加入粘接增强剂至完全溶解,获得混合溶液;

15、待上述混合溶液冷却后,将苯甲醇、分散剂、消泡剂、流平剂以及硅微粉依序加入上述混合溶液,并高速搅拌rpm800-1000,获得a剂;

16、称量好胺基聚酸胺、丁酮、甲基异丁酮、二丙酮醇以及乙二醇丁醚混合搅拌,获得b剂;

17、将a剂和b剂混合均匀,制得竹缠绕管用硅化胶。

18、根据本发明一实施方式,加热的温度为55-60℃。

19、本申请的有益效果在于:当ab剂混合之后,产生架桥反应,可常温固化,无需烘烤,广泛用于船舶、游艇,具有优良的耐化学性;因本身具有硅胶的胶粘,可使涂层具有优良的耐碱性和耐水性,附着力强,特别是对金属、木材及玻璃纤维等材料具有耐热、抗冲击耐疲劳、耐辐射防腐等优异化学性能。

技术特征:

1.一种竹缠绕管用硅化胶,其特征在于,包括a剂和b剂,所述a剂和所述b剂的重量比为(1.5-2.5):1;

2.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述硅胶为dc840硅胶树脂。

3.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述粘接增强剂为sk120石油树脂。

4.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述分散剂为tego7050分散剂。

5.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述消泡剂为tego4280消泡剂。

6.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述流平剂为efka3030流平剂。

7.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述硅微粉的细度为700目。

8.根据权利要求1所述的竹缠绕管用硅化胶,其特征在于,所述胺基聚酸胺的固含为100%。

9.一种如权利要求1-8任一所述的竹缠绕管用硅化胶的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的竹缠绕管用硅化胶的制备方法,其特征在于,所述加热的温度为55-60℃。

技术总结

本发明揭示了一种竹缠绕管用硅化胶及其制备方法,其中,竹缠绕管用硅化胶包括A剂和B剂,A剂和B剂的重量比为(1.5‑2.5):1。其中,A剂包括以下重量份的组分:35‑40份硅胶树脂,30‑35份双酚A树脂,8.5份粘接增强剂,8‑10份苯甲醇,0.5份分散剂,0.5份消泡剂,0.5份流平剂,10份硅微粉;B剂包括以下重量份的组分:75‑90份胺基聚酸胺,5‑10份丁酮,0‑5份甲基异丁酮,0‑5份二丙酮醇,5份乙二醇丁醚。当AB剂混合之后,产生架桥反应,可常温固化,无需烘烤,广泛用于船舶、游艇,具有优良的耐化学性;因本身具有硅胶的胶粘,可使涂层具有优良的耐碱性和耐水性,附着力强,特别是对金属、木材及玻璃纤维等材料具有耐热、抗冲击耐疲劳、耐辐射防腐等优异化学性能。

技术研发人员:宣炯华,李远伟,宣紫程,董永生

受保护的技术使用者:智然能科技(惠州)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!