航空发动机调节环石墨涂层涂料及其制备和使用方法与流程

本发明属于涂料,具体涉及一种航空发动机调节环石墨涂层涂料及其制备和使用方法。

背景技术:

1、航空发动机的可调尾喷口根据发动机的具体工作状态及自动调节器的离散指令调节尾喷口临界面积,从而保障发动机的推力损失达到最小的状态。某型发动机尾喷口由亚音速喷管、超音速部件、喷口出口截面积调节机构及带弹簧片的外调节机构组成,其中高温合金调节片收放过程中需同调节环内铜合金网格板相接触,从而产生摩擦。由于调节片和调节环内铜合金网格板为两种软硬不同的材料,其运转过程中硬的材料易镶嵌到软的材料中,从而减缓了调节片的自由移动,造成调节片的卡滞,影响喷口直径大小的调节,严重时会使发动机不能正常工作并危机飞行器的安全。

2、目前国内外广泛采用在调节环铜合金网格板上涂覆润滑脂和干膜润滑涂层来减少调节片和调节环内铜合金网格板之间的摩擦磨损,保证调节片和调节环内铜合金网格板之间润滑,调节片的收放自如。但是润滑脂在使用过程中易吸收灰尘杂质等外来物质,在高温下润滑脂熔化造成调节片和调节环内铜合金网格板润滑保护失效;同时干膜润滑涂层虽然能起到自润滑的作用,但不能完全填充到调节环内铜合金网格板上,且与底材接触脆弱,易在使用过程中脱落,从而丧失润滑效果。

3、为了保证航空发动机可调尾喷口调节片和调节环的润滑、减磨性能,需提供一种具有自润滑效果,减磨且可以使调节片收放自如,能在400℃温度范围以内长期使用石墨涂层。

4、cn106583202a公开了一种钛合金零件表面石棉石墨封严涂层的涂覆方法,其涂层配方为:w61-55环氧有机硅耐热烘干清漆160~180g,h61-1环氧有机硅聚酰胺耐热漆100~120g,针状石棉50±2g,重要比为1:1的人造石墨和鳞片石墨混合物150±2g,二甲苯10~20ml。该文献中使用了两种树脂作为主要成膜物质(h61-1和w61-55),主要起耐热、耐化学性以及防止使用中脱落的目的,加入鳞片石墨粉和人造石墨粉的目的是提高封严涂层抗热震性、导热性和韧性,石墨与石棉共同作用,可提高封严涂层抗基体变形开裂性,固化残余应力小,抗磨性和抗渗透性高等特性,但其涂层为有机硅耐热漆、石墨、石棉、二甲苯等组成的封严涂层为单层致密结构,可提高密封性,减少间隙作用,并不适用于自润滑、减磨双层涂层。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种航空发动机调节环石墨涂层及其制备方法与应用,该石墨涂层具有自润滑效果,减磨且可以使调节片收放自如,能在400℃温度范围以内长期使用。

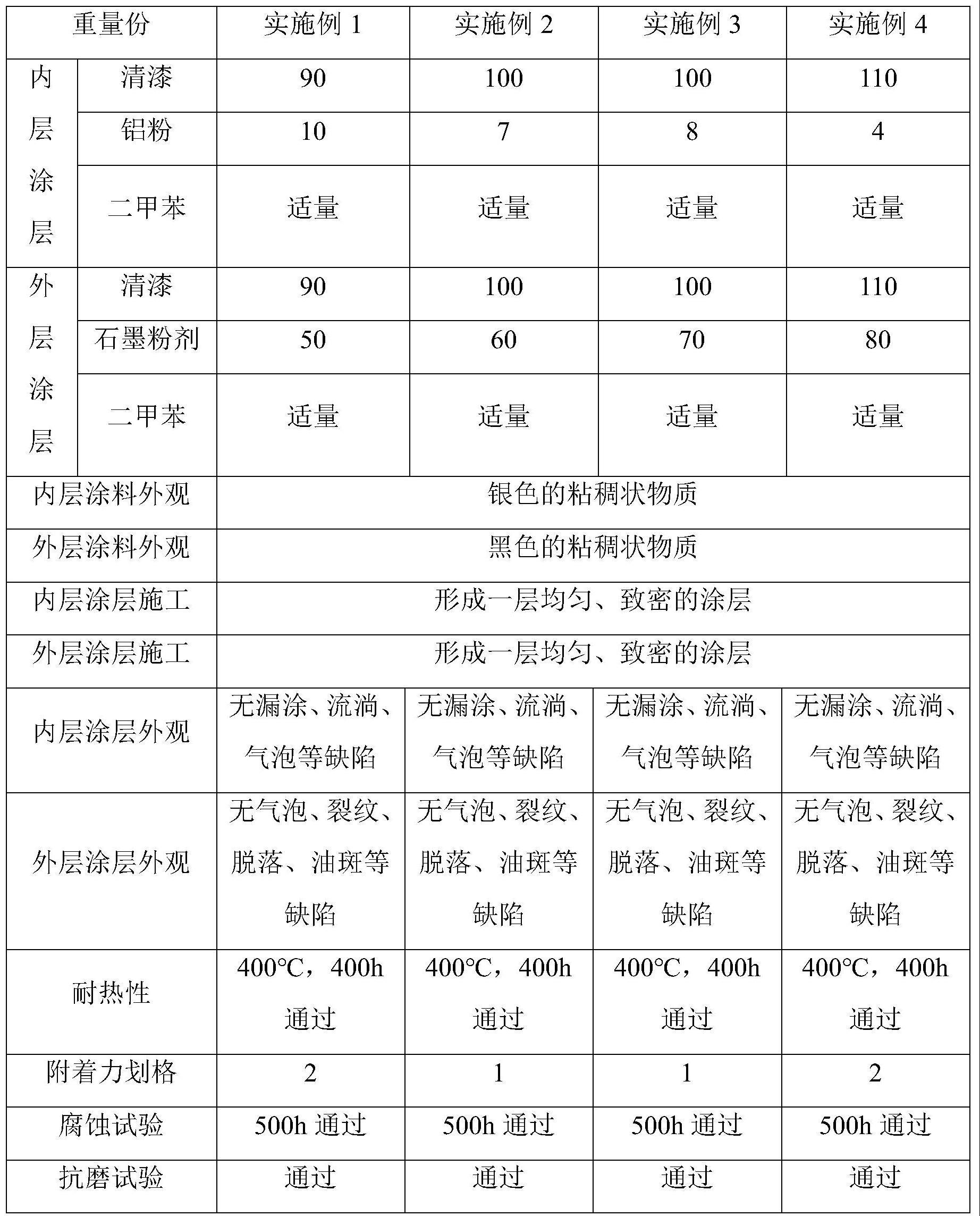

2、本发明所要解决的第一个技术问题是提供了一种航空发动机调节环石墨涂层涂料,其原料包括以下重量份的组分:内层涂层涂料包括:有机硅耐热漆清漆90~110份,铝粉4~10份,二甲苯适量;外层涂层涂料包括有机硅耐热漆清漆90~110份,胶体石墨粉剂45~80份,二甲苯适量。

3、其中,上述航空发动机调节环石墨涂层涂料中,所述有机硅耐热漆清漆为w61-55铝粉有机硅耐热漆中清漆。

4、其中,上述航空发动机调节环石墨涂层涂料中,所述铝粉为鳞片状,其片径与厚度的比例为70:1。

5、其中,上述航空发动机调节环石墨涂层涂料中,所述胶体石墨粉剂的粒径不大于2μm,含水量小于5%。

6、本发明所要解决的第二个技术问题是提供了上述航空发动机调节环石墨涂层涂料的制备方法,其包括以下的步骤:

7、a、内层涂层涂料:按比例称取有机硅耐热漆清漆和铝粉,并混合均匀,采用二甲苯调整涂-4粘度计粘度至12s~20s,继续搅拌15~20min,采用100目~120目铜筛,放置20min~30min后再使用;

8、b、外层涂层涂料:先将胶体石墨粉剂100±5℃条件下干燥3h,按比例称取有机硅耐热漆清漆和干燥后的胶体石墨粉剂,并混合均匀,采用二甲苯调整涂-4粘度计粘度至30s~50s,继续搅拌15~20min,采用100目~120目铜筛过滤,放置20min~30min后再使用。

9、本发明所要解决的第三个技术问题是提供了上述航空发动机调节环石墨涂层涂料在航空发动机调节环上的使用方法,其包括以下的步骤:

10、先将内层涂层涂料采用喷涂方法喷涂在调节环网格板上,涂覆厚度为10~15μm,内层涂层干燥后,再在内层涂层表面刷涂一层外层涂层,需紧密地涂入网内,间隔5min~10min,再继续涂外层涂料,直至网格内填满为止,然后干燥即可。

11、其中,上述使用方法中,内层涂层的干燥温度为180~200℃。

12、其中,上述使用方法中,内层涂层的干燥时间为2~2.5h。

13、其中,上述使用方法中,外层涂层的干燥温度为160~180℃。

14、其中,上述使用方法中,外层涂层的干燥时间为2~2.5h。

15、本发明的有益效果:

16、(1)本发明使用的胶体石墨,主要起到抗氧化性、自润滑性、可塑性,可提高涂层自润滑、减磨作用,有机硅耐热漆清漆使用w61-55有机硅耐热漆清漆,其主要是提供聚酯改性有机硅树脂,起到黏结胶体石墨粉剂的作用,同时提高耐热和减磨润滑作用。

17、(2)本发明内外涂层均采用w61-55有机硅耐热漆清漆为主要成膜物质,提高内外涂层之间的相容性,即保证了内层涂层与底材之间的结合力,又保证了内外涂层之间结合力,避免涂层与底材、内外涂层之间的脱落;内层涂层在w61-55有机硅耐热漆清漆中添加铝粉,提高了涂层的耐热性,增加涂层与调节环网状隔板之间的结合力;外层涂层在w61-55有机硅耐热漆清漆中添加石墨粉剂,增加了涂层的自润滑性,具有减磨、润滑作用,内外涂层采用w61-55有机硅耐热漆清漆为主要成膜物质,将航空发动机调节环石墨涂层耐热与自润滑、减磨作用有机结合起来,使涂层具有良好耐高温(400℃大于75h)、耐氧化、及良好“三防”性能,解决了发动机调节环石墨涂层的耐候性,提高了涂层的整体性能和耐候性。

18、本发明的制备方法简单,制作成本低,制得的航空发动机调节环石墨涂层涂料及涂层性能优异,对保障某型发动机尾喷口的正常使用具有重要意义。

技术特征:

1.航空发动机调节环石墨涂层涂料,其特征在于:原料包括以下重量份的组分:内层涂层涂料包括:有机硅耐热漆清漆90~110份,铝粉4~10份,二甲苯适量;外层涂层涂料包括:有机硅耐热漆清漆90~110份,胶体石墨粉剂45~80份,二甲苯适量。

2.根据权利要求1所述的航空发动机调节环石墨涂层涂料,其特征在于:原料包括以下重量份的组分:内层涂层涂料包括:有机硅耐热漆清漆100份,铝粉7份,二甲苯适量;外层涂层涂料包括:有机硅耐热漆清漆100份,胶体石墨粉剂60份,二甲苯适量。

3.根据权利要求1或2所述的航空发动机调节环石墨涂层涂料,其特征在于:所述有机硅耐热漆清漆为w61-55铝粉有机硅耐热漆中清漆。

4.根据权利要求1或2所述的航空发动机调节环石墨涂层涂料,其特征在于:所述铝粉为鳞片状,其片径与厚度的比例为70:1。

5.根据权利要求1或2所述的航空发动机调节环石墨涂层涂料,其特征在于:所述胶体石墨粉剂的粒径不大于2μm,含水量小于5%。

6.权利要求1~5任一项所述的航空发动机调节环石墨涂层涂料的制备方法,其特征在于:包括以下的步骤:

7.权利要求1~5任一项所述的或权利要求6制备所得的航空发动机调节环石墨涂层涂料在航空发动机调节环上的使用方法,其特征在于:包括以下的步骤:

8.根据权利要求7所述的使用方法,其特征在于:内层涂层的干燥温度为180~200℃,干燥时间为2~2.5h;外层涂层的干燥温度为160~180℃,干燥时间为2~2.5h。

技术总结

本发明公开了一种航空发动机调节环石墨涂层涂料及其制备和使用方法,属于涂料技术领域。本发明为了保证航空发动机可调尾喷口调节环的润滑、减磨等性能,提供了一种航空发动机调节环石墨涂层及其制备和使用方法。本发明提供的石墨涂层涂料包括:按重量份计为,内层涂层涂料包括有机硅耐热漆清漆90~110份,铝粉4~10份,二甲苯适量;外层涂层涂料包括有机硅耐热漆清漆90~110份,胶体石墨粉剂45~80份,二甲苯适量。本发明石墨涂层涂料涂覆在发动机可调尾喷口内调节环上,具有自润滑、减磨效果,可以使调节片在调节环内收放自如,且能在400℃温度范围以内长期使用。

技术研发人员:张东晋川,黄选民,赵云强,杨晓飞,陈摇,刘超,何辉

受保护的技术使用者:国营川西机器厂

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!