一种微米氧化铝短时高效包覆环氧基的方法与流程

本发明涉及微米氧化铝改性,具体涉及一种微米氧化铝短时高效包覆环氧基的方法。

背景技术:

1、环氧树脂微米复合材料,是制作盆式绝缘子的主要原材料,其填料通常为无机金属氧化物,如微米氧化铝。通过向环氧基体中加入一定质量分数的微米氧化铝填料,可提升其热学性能和机械性能。为了增强填料与基体之间的相互作用,可对微米粒子进行表面处理,可在粒子表面嫁接化学基团,从而提高微米氧化铝与环氧基体的连结,也可以使填料在基体中分散更均匀,进一步优化盆式绝缘子的电、热和机械性能。

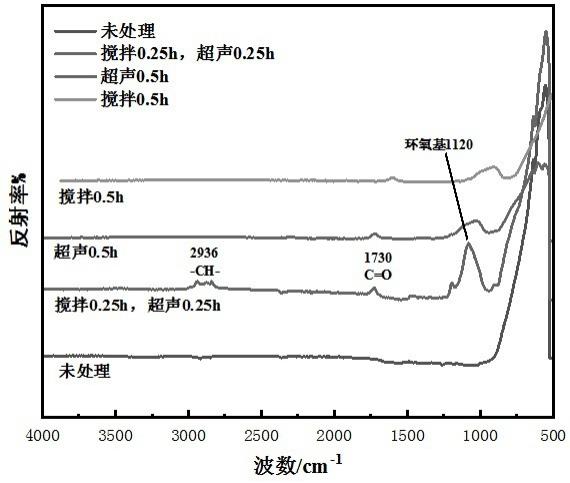

2、目前针对氧化铝填料的表面处理方式主要是偶联剂改性,如通过使用kh560,在填料表面嫁接环氧基团。但目前表面改性的对象主要是纳米氧化铝,很少对微米氧化铝进行改性。然而盆式绝缘子由环氧树脂微米复合材料构成,其生产过程将使用大量的微米氧化铝填料。且现有针对填料改性的方法存在处理时间过长、处理效果较弱等缺点,且在改性的处理过程中方法单一,限制了这项技术的应用。本发明针对现有技术存在的低效现象,提出一种微米填料快速高效的化学改性方法,先对微米al2o3粒子进行干燥,再通过超声搅拌与机械搅拌交替进行的方法,促进偶联剂与填料的接触与反应,从而实现短时间内对微米填料进行高效接枝的目的。与现有技术相比,本发明具有效率高、耗时少的优点,可降低填料改性中的时间成本,从而提升工作效率与盆式绝缘子的产量。此外,本发明还具有对设备要求较低的优点,且不会对环境产生污染,不会危及操作人员身体健康。因此,本发明具有重要的实用价值。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种制备方法简单、能短时间内对微米填料进行高效接枝的微米氧化铝短时高效包覆环氧基的方法。

2、为了实现上述目的,本发明采用的技术方案如下:一种微米氧化铝短时高效包覆环氧基的方法,包括以下步骤:

3、步骤s1,干燥微米al2o3粒子,用以去除微米al2o3粒子表面水分,得到干燥的微米al2o3粒子;

4、步骤s2,将所述干燥的微米al2o3粒子与硅烷偶联剂kh560混合均匀,得到混合样品;

5、步骤s3,将所述混合样品升温至68~72℃,再以140~160r/min的速率搅拌反应0.2~0.3h,得到搅拌反应的混合料;

6、步骤s4,将搅拌反应的混合料于频率为30khz~40khz条件下超声震荡0.2~0.3h,得到超声处理的混合料;

7、步骤s5,对超声处理的混合料进行固液分离,取固体部分,一次干燥,球磨,过筛网,二次干燥,即得包覆环氧基的微米氧化铝。

8、进一步地,所述步骤s1中微米al2o3粒子的粒径在5~500μm,干燥微米al2o3粒子的温度在70~90℃。

9、进一步地,所述步骤s1中干燥微米al2o3粒子的方法为:先在80~85℃温度条件下干燥20~25min,于3~5℃/s冷却速度下冷却至室温,完成一次干燥;再在85~90℃温度条件下干燥40~50min,降温至70℃,保温30min以上,冷却至室温,即可得到干燥的微米al2o3粒子。

10、进一步地,所述步骤s2中所述干燥的微米al2o3粒子与硅烷偶联剂kh560的重量比为:干燥的微米al2o3粒子:硅烷偶联剂kh560=(3~5):10。

11、进一步地,所述步骤s2中所述干燥的微米al2o3粒子与硅烷偶联剂kh560的重量比为:干燥的微米al2o3粒子:硅烷偶联剂kh560=2:5。

12、进一步地,所述步骤s3中将所述混合样品升温至70~72℃,再以150~160r/min的速率搅拌反应0.25~0.3h,得到搅拌反应的混合料。

13、进一步地,所述步骤s4中超声震荡的温度控制在30~35℃。

14、进一步地,所述步骤s5中采用抽滤的方式对超声处理的混合料进行固液分离,抽滤的工艺条件为:抽滤的压力控制在20~150pa,抽滤的时间控制在10~15h。

15、进一步地,所述步骤s5中一次干燥、二次干燥的温度均在70~90℃。

16、进一步地,所述步骤s5中球磨的工艺为:球磨机设置参数为转速为280~320r/min、正转时间控制在3.5~4.5h、反转时间控制在3.5~4.5h;过筛网时,筛网的孔径控制在70~80mm。

17、本发明的有益效果是:微米氧化铝粒径相交于纳米氧化铝而言,粒径更大,其表面改性的难度更高,采用传统的针对纳米氧化铝的改性方法对微米氧化铝进行改性,面临着处理时间过长、处理效果较弱等缺点,为此,本发明针对现有技术存在的低效现象,先对微米al2o3粒子进行干燥,避免水分对微米填料的高效接枝产生不利影响,再通过高温机械搅拌与超声波震荡相结合,促进偶联剂与填料的接触与反应,从而实现短时间内对微米填料进行高效接枝的目的。与现有技术相比,本发明方法具有效率高、耗时少的优点,可降低填料改性中的时间成本,从而提升工作效率与盆式绝缘子的产量,此外,本发明方法还具有对设备要求较低的优点,且不会对环境产生污染,不会危及操作人员身体健康,具有很高的推广价值。

18、本发明一种微米氧化铝短时高效包覆环氧基的方法,直接在70~90℃条件下干燥微米al2o3粒子,可将微米al2o3粒子的水分含量降至0.3~0.5wt%;干燥微米al2o3粒子的方法为:先在80~85℃温度条件下干燥20~25min,于3~5℃/s冷却速度下冷却至室温,完成一次干燥;再在85~90℃温度条件下干燥40~50min,降温至70℃,保温30min以上,可将微米al2o3粒子的水分含量降至0.05wt%以下,进一步避免水分对微米填料的高效接枝产生的不利影响。

技术特征:

1.一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s1中微米al2o3粒子的粒径在5~500μm,干燥微米al2o3粒子的温度在70~90℃。

3.根据权利要求2所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s1中干燥微米al2o3粒子的方法为:先在80~85℃温度条件下干燥20~25min,于3~5℃/s冷却速度下冷却至室温,完成一次干燥;再在85~90℃温度条件下干燥40~50min,降温至70℃,保温30min以上,冷却至室温,即可得到干燥的微米al2o3粒子。

4.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s2中所述干燥的微米al2o3粒子与硅烷偶联剂kh560的重量比为:干燥的微米al2o3粒子:硅烷偶联剂kh560=(3~5):10。

5.根据权利要求5所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s2中所述干燥的微米al2o3粒子与硅烷偶联剂kh560的重量比为:干燥的微米al2o3粒子:硅烷偶联剂kh560=2:5。

6.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s3中将所述混合样品升温至70~72℃,再以150~160r/min的速率搅拌反应0.25~0.3h,得到搅拌反应的混合料。

7.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s4中超声震荡的温度控制在30~35℃。

8.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s5中采用抽滤的方式对超声处理的混合料进行固液分离,抽滤的工艺条件为:抽滤的压力控制在20~150pa,抽滤的时间控制在10~15h。

9.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s5中一次干燥、二次干燥的温度均在70~90℃。

10.根据权利要求1所述的一种微米氧化铝短时高效包覆环氧基的方法,其特征在于,所述步骤s5中球磨的工艺为:球磨机设置参数为转速为280~320r/min、正转时间控制在3.5~4.5h、反转时间控制在3.5~4.5h;过筛网时,筛网的孔径控制在70~80mm。

技术总结

本发明涉及一种微米氧化铝短时高效包覆环氧基的方法,针对现有技术存在的低效现象,先对微米Al<subgt;2</subgt;O<subgt;3</subgt;粒子进行干燥,避免水分对微米填料的高效接枝产生不利影响,再通过高温机械搅拌与超声波震荡相结合,促进偶联剂与填料的接触与反应,从而实现短时间内对微米填料进行高效接枝的目的。本发明方法具有效率高、耗时少的优点,可降低填料改性中的时间成本,从而提升工作效率与盆式绝缘子的产量,本发明方法具有很高的推广价值。

技术研发人员:潘绍明,苏毅,黎大健,陈梁远,赵坚,芦宇峰,饶夏锦,张磊,余长厅,李锐

受保护的技术使用者:广西电网有限责任公司电力科学研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!