一种三维网状包覆结构复合自润滑添加剂及其制备方法和减摩耐磨涂层

本发明涉及自润滑添加剂领域,尤其涉及一种三维网状包覆结构复合自润滑添加剂及其制备方法和减摩耐磨涂层。

背景技术:

1、金属表面的抗磨损、耐腐蚀和润滑性能至关重要。涂层技术因其显著防护作用而被广泛使用。目前,通常采用物理或者化学气相沉积法在金属材料表面制备硬质涂层,以提高表面的硬度以及耐磨性。但是,硬涂层在带来高硬度的同时,存在着诸多缺点,如硬质涂层脆性大,易脱落,且对其他工件表面造成严重的划伤及磨损。而固体自润滑涂层则是有效的解决途径。

2、固体自润滑涂层技术是近几十年发展起来的新型材料表面改性技术,能够有效地改善材料表面的硬度、耐磨性以及润滑性等问题。在传统的工艺中,表面减摩耐磨涂层的承载能力主要依赖于涂层与基体间的结合强度,对基体附着不好的涂层,其性质几乎都是不良的,而且应为涂层非常薄,如果附着力不强,则在应用环境下很容易脱落,无法保证持续使用。在工业应用中,涂层表面腐蚀和磨损是决定基体性能和寿命的主要问题,在实际生产应用中,人们通过各种材料表面处理工艺对材料表面进行处理,以改善材料的表面性能,渗氮、渗碳作为传统的表面处理工艺能够改善材料表面强度与硬度,但是其生产效率低下,能耗损失大,自润滑添加剂仅依靠自身的层状结构发挥减摩的作用,使得表面涂层与基体间的结合强度较低。

技术实现思路

1、针对现有技术存在的表面涂层与基体间结合强度低的问题,本发明在于提供一种三维网状包覆结构复合自润滑添加剂及其制备方法和减摩耐磨涂层,可在提高涂层整体强度的同时更持久地发挥二硫化钨的自润滑性能,提高基体表面减摩耐磨涂层的承载能力。

2、为实现上述目的,本发明提供了如下技术方案:一种三维网状包覆结构复合自润滑添加剂的制备方法,所述方法包括:采用磁力搅拌将碳纳米管分散液、少层二硫化钨分散液以及去离子水搅拌均匀,得到三维网状包覆结构的碳纳米管-ws2复合添加剂;

3、所述磁力搅拌的条件为:转速为50-2000r/min,搅拌时间为0.5-6h,温度为15-30℃;

4、所述碳纳米管分散液中含有高长径比的碳纳米管,所述碳纳米管的长径比为(100-8000):1。

5、进一步地,所述碳纳米管的长度为10-30μm,直径为5-15nm。

6、进一步地,所述碳纳米管分散液和少层二硫化钨分散液体积比为1:(1-5)。

7、进一步地,所述碳纳米管分散液的浓度为0.5-5g/l。

8、进一步地,所述少层二硫化钨分散液浓度为0.5-5g/l。

9、为实现上述目的,本发明提供了如下技术方案:一种三维网状包覆结构复合自润滑添加剂,采用所述的方法制备而成。

10、为实现上述目的,本发明提供了如下技术方案:一种减摩耐磨涂层,包括三维网状包覆结构复合自润滑添加剂,并将复合自润滑添加剂喷涂到基材上,固化成型,得到减摩耐磨涂层。

11、进一步地,所述减摩耐磨涂层与基体结合强度为100-110n。

12、综上所述,本发明具有以下有益效果:

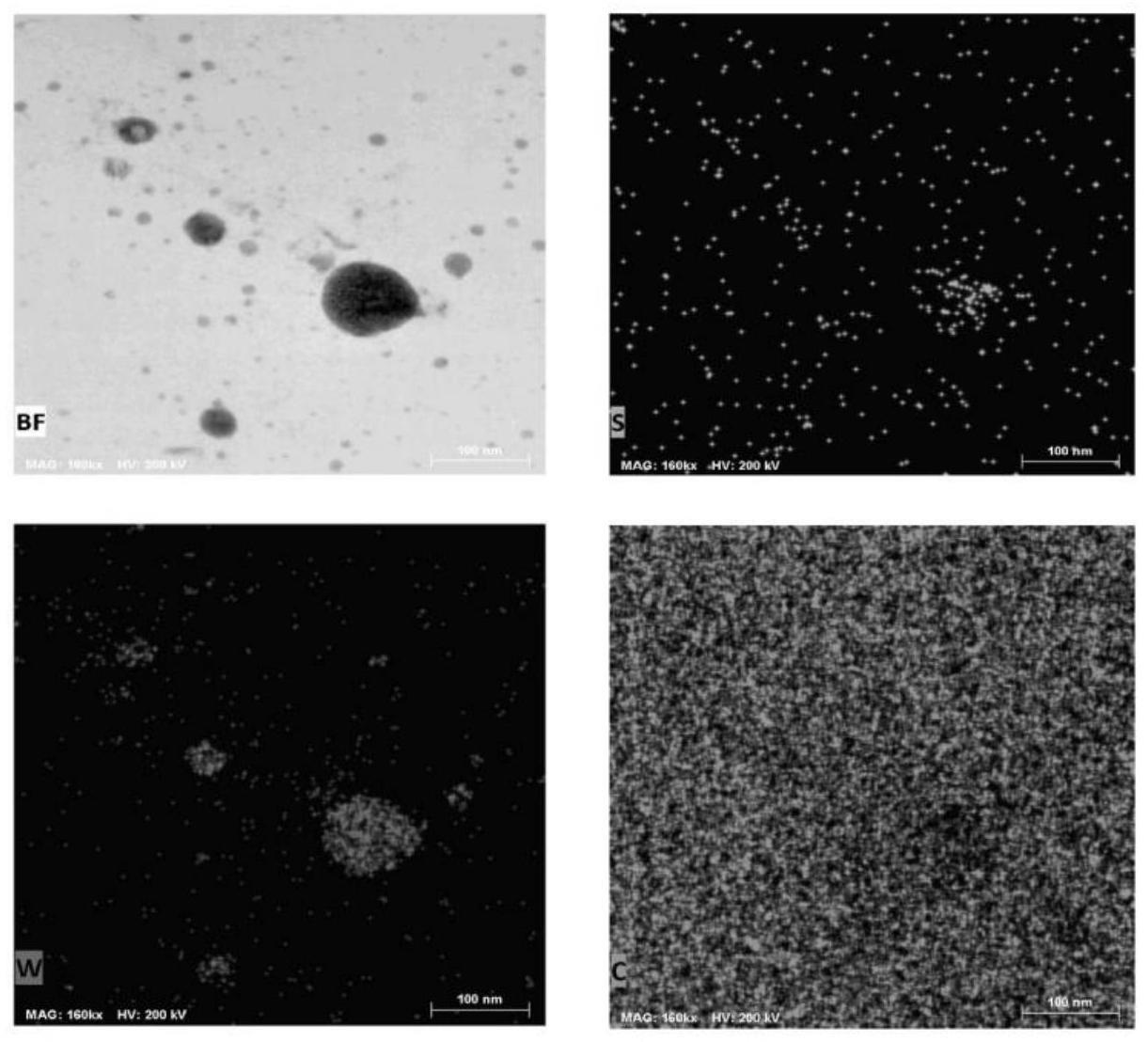

13、第一、本申请由于采用了高长径比的碳纳米管与少层ws2纳米薄片,在电磁搅拌的作用下高长径比碳纳米管与少层ws2自行构建得到三维网状包覆结构。通过碳纳米管提高涂层的综合强度,借助少层ws2纳米薄片发挥减摩作用,同时通过三维网状包覆结构提高复合自润滑添加剂的工作寿命。因此,常见表面涂层中引入本复合添加剂会显著提升涂层与基体间的结合强度,提高承载能力,大幅延长涂层的减摩耐磨寿命。

14、第二、本申请研发得到一种特殊结构的复合自润滑添加剂,即利用碳纳米管和二硫化钨制备具有三维网状包覆结构的复合自润滑添加剂。利用高长径比的碳纳米管将二硫化钨纳米粒子包覆起来形成三维网状结构,将此复合添加剂引入涂层后可在提高涂层整体强度的同时延长涂层的使用寿命,从而更持久地发挥二硫化钨的自润滑性能。

技术特征:

1.一种三维网状包覆结构复合自润滑添加剂的制备方法,其特征在于,所述方法包括:采用磁力搅拌将碳纳米管分散液、少层二硫化钨分散液以及去离子水搅拌均匀,得到三维网状包覆结构的碳纳米管-ws2复合添加剂;

2.根据权利要求1所述的一种三维网状包覆结构复合自润滑添加剂的制备方法,其特征在于,所述碳纳米管的长度为10-30μm,直径为5-15nm。

3.根据权利要求1所述的一种三维网状包覆结构复合自润滑添加剂的制备方法,其特征在于,所述碳纳米管分散液和少层二硫化钨分散液体积比为1:(1-5)。

4.根据权利要求1所述的一种三维网状包覆结构复合自润滑添加剂的制备方法,其特征在于,所述碳纳米管分散液的浓度为0.5-5g/l。

5.根据权利要求1所述的一种三维网状包覆结构复合自润滑添加剂的制备方法,其特征在于,所述少层二硫化钨分散液浓度为0.5-5g/l。

6.一种三维网状包覆结构复合自润滑添加剂,其特征在于,采用权利要求1-5任一项所述的方法制备而成。

7.一种减摩耐磨涂层,其特征在于,包括权利要求6所述的一种三维网状包覆结构复合自润滑添加剂或权利要求1-5任意一项所述的方法制备的复合自润滑添加剂,并将复合自润滑添加剂喷涂到基材上,固化成型,得到减摩耐磨涂层。

8.根据权利要求7所述的涂层,其特征在于,所述减摩耐磨涂层与基体结合强度为100-110n。

技术总结

本发明公开了一种三维网状包覆结构复合自润滑添加剂及其制备方法和减摩耐磨涂层。其中,一种三维网状包覆结构复合自润滑添加剂的制备方法,采用磁力搅拌将碳纳米管分散液、少层二硫化钨分散液以及去离子水搅拌均匀,得到三维网状包覆结构的碳纳米管‑WS<subgt;2</subgt;复合添加剂;所述磁力搅拌的条件为:转速为50‑2000r/min,搅拌时间为0.5‑6h,温度为15‑30℃;所述碳纳米管分散液中含有高长径比的碳纳米管,所述碳纳米管的长径比为(100‑8000):1。本发明公开的一种三维网状包覆结构复合自润滑添加剂及其制备方法和减摩耐磨涂层,可在提高涂层整体强度的同时更持久地发挥二硫化钨的自润滑性能,提高基体表面减摩耐磨涂层的承载能力。

技术研发人员:马春生,朱新河,杨帆,付景国,刘江

受保护的技术使用者:大连海事大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!