高浓度考试涂卡专用2B方铅芯及其制备方法与流程

本发明涉及书写文具行业,铅笔芯领域,涉及一种石墨与树脂复合材料的铅芯及其制作方法。

背景技术:

1、传统铅笔芯为石墨与黏土复合制作。黏土是由多种水合硅酸盐和少量氧化物组合在一起的矿物复合物,在铅笔芯制作中起粘合及构建石墨结构的作用。黏土成份复杂、杂质多、标准不统一,导致制作的铅笔芯强度较低、磨耗大、书写字迹不易擦除。

2、传统常规2b铅笔或2b自动铅笔中的铅笔芯为圆形黏土铅笔芯,采用黏土和低碳石墨混合后焙烧制成,其产品均匀度欠佳,黑度不一致,涂写时很容易影响涂卡阅读机识别效果,造成填涂无效。而且由于之前2b铅笔或同类产品铅笔芯部分横截面是圆形,而现在国内标准答题卡上的填涂部分是矩形,需要将铅笔芯部分卷削到一定尺寸,填涂时笔尖过粗会超过填涂范围,过细又需要来回多次填涂,占用大量考试时间。

3、由于国内国际市场长期使用传统黏土铅笔芯,对铅笔芯要求标准并不高。随着国内生活水平提高,消费者对于铅笔芯的安全要求提高,加之国家越来越重视考试标准化填涂,针对上述问题,高浓度考试涂卡专用2b方铅芯有了市场需求。

4、另外现有产品执行标准为活动铅笔用黑铅芯qb/t 1024-2017,其分类为p、c两型,其中p型为树脂型石墨铅芯,c型为粘土型石墨铅芯,只有圆形铅芯没有矩形铅芯:与答题卡格子宽度不一致,涂卡时不方便。

技术实现思路

1、为解决上述问题,即解决上述背景技术提出的问题,本发明提出了一种高浓度考试涂卡专用2b方铅芯及其制备方法,具体技术方案如下:

2、一种高浓度考试涂卡专用2b方铅芯,由树脂、石墨、固态添加剂和液态添加剂制成,以树脂铅笔芯的总重量为基准,以重量百分比计,包括如下组份:树脂15~30%,石墨68~79%,固态添加剂1.0~2.5%,液态添加剂1.0~2.5%。

3、所述树脂为纤维素的羧甲基化衍生物,以重量百分比计,所述树脂的含水量为0.5%~6%,所述石墨含碳量为99%~100%。

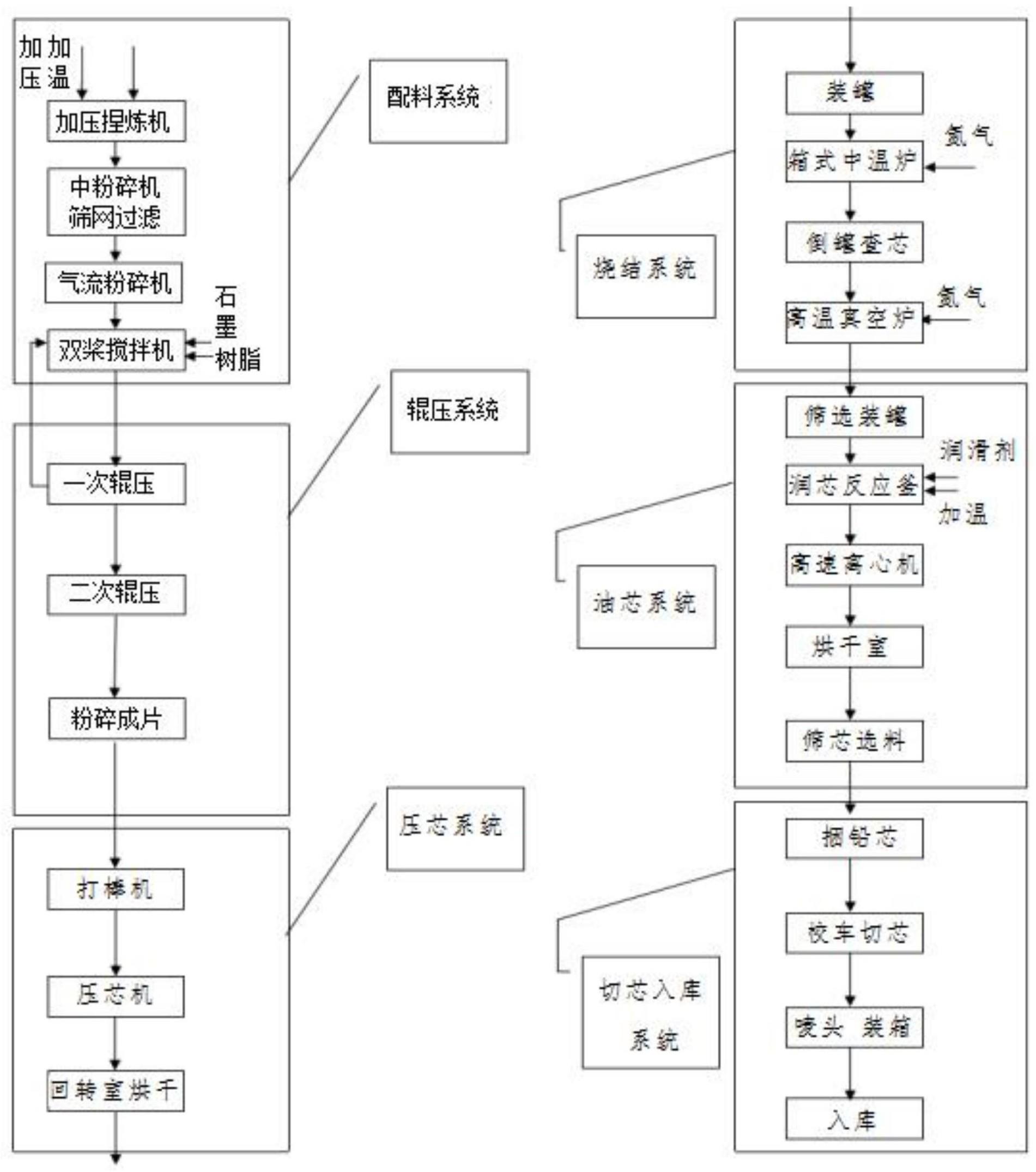

4、所述树脂的含水量优选为0.5%~3%;所述石墨含碳量优选为99.5%~100%。所述固态添加剂为石油焦类或骨架材料;所述液态添加剂为增加润滑性的油类。通过配料、辊压、压芯、烧结、油芯、烘干、切芯处理将铅芯制成多种横截面的高浓度考试涂卡专用2b方铅芯。

5、配料步骤:将石墨、树脂、固态添加剂和液态添加剂按比例混合,在常压下30~50℃下反应6~9小时;待形成略有粘性的固态形状,进入辊压系统;

6、辊压步骤:在常温、常压条件下对物料进行辊压处理,得到片状物料;所述辊压步骤中,物料经过两级辊压,辊面温度为50℃,其中第一级辊压时间为60分钟,辊压次数为3次,第二级辊压时间为180分钟,辊压次数为6次;

7、压芯步骤:将辊压后得到的片状物料经压芯机通过模具压芯至规定直径并切断,然后经回转室烘干;

8、烧结步骤:烘干后的物料经中温炉700℃~800℃温度下烧结55~65小时,再经高温炉1000℃~1300℃温度下烧结10~14小时;

9、油芯步骤:将铅笔芯浸入油中进行润芯反应,油温保持在95~97℃,润芯时间不少于1.5小时;

10、切芯入库步骤:笔芯按照规定尺寸切断后,装箱入库。

11、所述配料步骤中,将石墨、树脂、固态添加剂和液态添加剂按比例混合,具体过程为:将石墨在投入混合之前在150℃~170℃、1.1~1.2mpa的环境下进行加压捏练处理,捏练后加入固态添加剂继续混合粉碎,滤掉大颗粒后加入补充的树脂及石墨细粉,然后开始混合,混合半小时后加入液态添加剂。

12、所述辊压步骤中结束后,用搅拌机重新充分搅拌混合后再次辊压处理,得到片状物料。

13、所述压芯步骤中,所述规定直径为1.95~2.05mm;压芯后切断的长度范围为200~205mm;所述回转室烘干的时间为5小时,烘干后剩余水分为小于等于0.5%。

14、所述烧结步骤中,在所述中温炉和高温炉中通入氮气;所述油芯步骤中,所述油采用液态添加剂;所述切芯步骤中,所述规定尺寸为60mm、90mm、120mm。

15、本发明的有益技术效果为:为了克服现有方法的不足,用树脂代替铅笔芯中的黏土成分,有助于提高书写手感、增加书写长度、提高铅芯强度,制成方型铅笔芯有助于填涂标准答题卡时一笔完成填涂,涂卡方便、快捷。

技术特征:

1.一种高浓度考试涂卡专用2b方铅芯,其特征在于:由树脂、石墨、固态添加剂和液态添加剂制成,以树脂铅笔芯的总重量为基准,以重量百分比计,包括如下组份:树脂15~30%,石墨68~79%,固态添加剂1.0~2.5%,液态添加剂1.0~2.5%。

2.根据权利要求1所述的高浓度考试涂卡专用2b方铅芯,其特征在于:所述树脂为纤维素的羧甲基化衍生物,以重量百分比计,所述树脂的含水量为0.5%~6%,所述石墨含碳量为99%~100%。

3.根据权利要求2所述的高浓度考试涂卡专用2b方铅芯,其特征在于:所述树脂的含水量优选为0.5%~3%;所述石墨含碳量优选为99.5%~100%。

4.一种权利要求1所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:所述固态添加剂为石油焦类或骨架材料;所述液态添加剂为增加润滑性的油类。

5.根据权利要求1所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:通过配料、辊压、压芯、烧结、油芯、烘干、切芯处理将铅芯制成多种横截面的高浓度考试涂卡专用2b方铅芯。

6.根据权利要求5所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:配料步骤:将石墨、树脂、固态添加剂和液态添加剂按比例混合,在常压下30~50℃下反应6~9小时;待形成略有粘性的固态形状,进入辊压系统;

7.根据权利要求6所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:所述配料步骤中,将石墨、树脂、固态添加剂和液态添加剂按比例混合,具体过程为:将石墨在投入混合之前在150℃~170℃、1.1~1.2mpa的环境下进行加压捏练处理,捏练后加入固态添加剂继续混合粉碎,滤掉大颗粒后加入补充的树脂及石墨细粉,然后开始混合,混合半小时后加入液态添加剂。

8.根据权利要求6所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:所述辊压步骤中结束后,用搅拌机重新充分搅拌混合后再次辊压处理,得到片状物料。

9.根据权利要求6所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:所述压芯步骤中,所述规定直径为1.95~2.05mm;压芯后切断的长度范围为200~205mm;所述回转室烘干的时间为5小时,烘干后剩余水分为小于等于0.5%。

10.根据权利要求6所述的高浓度考试涂卡专用2b方铅芯制备方法,其特征在于:所述烧结步骤中,在所述中温炉和高温炉中通入氮气;所述油芯步骤中,所述油采用液态添加剂;所述切芯步骤中,所述规定尺寸为60mm、90mm、120mm。

技术总结

本发明涉及书写文具行业,铅笔芯领域,涉及一种石墨与树脂复合材料的铅芯及其制作方法。由树脂、石墨、固态添加剂和液态添加剂制成,以树脂铅笔芯的总重量为基准,以重量百分比计,包括如下组份:树脂15~30%,石墨68~79%,固态添加剂1.0~2.5%,液态添加剂1.0~2.5%。用树脂代替铅笔芯中的黏土成分,有助于提高书写手感、增加书写长度、提高铅芯强度,制成方型铅笔芯有助于填涂标准答题卡时一笔完成填涂,涂卡方便、快捷。

技术研发人员:张晓亮,金双喜,任年顺,王丽凤,于昆,杨海涛,夏庆国,曲春浴

受保护的技术使用者:哈尔滨天坛铅芯有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!