一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法与流程

本发明属于原子灰,涉及一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法。

背景技术:

1、原子灰俗称腻子,又称不饱和聚酯树脂腻子,是近20多年来世界上发展较快的一种嵌填材料,让一度落后的汽车钣金修理业实现了跨时代的飞跃。汽车钣金用原子灰一般由a组分和b组分构成,a组分即以不饱和聚酯树脂为主体树脂所制的胶体,b组份为引发a组份胶体发生固化的固化剂,例如过氧化苯甲酰是一种典型的原子灰固化剂,目前过氧化苯甲酰固化剂的制备方法普遍采用将过氧化苯甲酰溶于邻苯二甲酸酯的方法。

2、市售工业级过氧化苯甲酰为了运输和储存的安全起见均含有20-30%的水,这部分水在固化剂的生产过程中无法完全除去而被带入到固化剂里,与有机溶剂混在一起,易造成固化剂分相,导致过氧化苯甲酰分散性能降低,很难形成均一稳定的状态。

3、专利cn112521897a提供一种稳定型云石胶固化剂及其制备方法,所述固化剂原料按重量份数计包括:过氧化苯甲酰100份、邻苯二甲酸二丁酯40-70份、吸油剂1-5份和吸水剂0.5-2份;所述吸油剂由丙烯酸-2-乙基己酯-甲基丙烯酸丁酯共聚物和聚降冰片烯树脂组成。该发明提供的稳定型云石胶固化剂,通过采用由丙烯酸-2-乙基己酯-甲基丙烯酸丁酯共聚物和聚降冰片烯树脂组成的吸油剂,与吸水剂以一定比例共同使用,可以有效提高现有由过氧化苯甲酰溶于邻苯二甲酸二丁酯形成的固化剂的稳定性,延迟析油、析水现象出现的时间,且在储存期内保证固化剂的性能,减少其衰减程度,从而不影响固化剂的使用,但该吸油剂与吸水剂对于固化剂的稳定效果有限。

技术实现思路

1、本发明的目的在于提供一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,属于原子灰技术领域。本发明膏体状过氧化苯甲酰包括过氧化苯甲酰、邻苯二甲酸二辛酯、长链的增稠剂、带苯环的增稠剂、长链的乳化剂、带苯环的乳化剂。本发明带苯环的增稠剂和带苯环的乳化剂同过氧化苯甲酰中的苯环以及邻苯二甲酸二辛酯中的苯环相似相容形成π-π作用力,长链的增稠剂和长链的乳化剂同邻苯二甲酸二辛酯中的脂肪链形成相互作用增强相容性,形成的膏体状过氧化苯甲酰分散性好、稳定性高。

2、本发明的目的可以通过以下技术方案实现:

3、一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,所述制备方法包括以下步骤:

4、(1)将粗过氧化苯甲酰溶于氯仿中,过滤除去不溶物,得滤液;

5、(2)将滤液倾入预先用冰盐浴冷却的甲醇中,静置,析出结晶,过滤、常温减压干燥,得到精制过氧化苯甲酰;

6、(3)将精制过氧化苯甲酰与邻苯二甲酸二辛酯混合后搅拌至过氧化苯甲酰完全溶胀,得到预溶解过氧化苯甲酰;

7、(4)往预溶解过氧化苯甲酰中控速加入带苯环的乳化剂和长链的乳化剂,边加入边搅拌,加入完毕后继续搅拌,得到预分散过氧化苯甲酰;

8、(5)往预分散过氧化苯甲酰中控速加入带苯环的增稠剂和长链的增稠剂,边加入边搅拌,加入完毕后继续搅拌,得到钣金灰用高分散性膏体状过氧化苯甲酰。

9、作为本发明的一种优选技术方案,步骤(1)所述将粗过氧化苯甲酰溶于氯仿中是指在常温下操作,所述粗过氧化苯甲酰与氯仿的比例为30-40g/100ml。

10、作为本发明的一种优选技术方案,步骤(2)所述冰盐浴温度为-15~-5℃,所述滤液和甲醇的体积比为1:1-2,所述静置时间为40-60min。

11、作为本发明的一种优选技术方案,步骤(3)所述精制过氧化苯甲酰与邻苯二甲酸二辛酯质量比为1:0.5-0.8。

12、作为本发明的一种优选技术方案,步骤(4)所述带苯环的乳化剂由松香酸钠和烷基苯磺酸钠按照质量比1:1.2-1.8组成,所述长链的乳化剂为十二烷基硫酸钠,所述预溶解过氧化苯甲酰、带苯环的乳化剂和长链的乳化剂质量比为100:0.8-1.4:1-2。

13、作为本发明的一种优选技术方案,步骤(5)所述带苯环的增稠剂为带苯环的聚氨酯增稠剂,所述长链的增稠剂为硬脂酸,所述预分散过氧化苯甲酰、带苯环的增稠剂和长链的增稠剂质量比为100:1.5-2.3:0.9-1.7。

14、作为本发明的一种优选技术方案,步骤(4)和步骤(5)中控速均为10-25g/min的加入速度,所述继续搅拌的时间为30-50min。

15、作为本发明的一种优选技术方案,所述带苯环的聚氨酯增稠剂制备方法包括以下步骤:

16、1)称取聚乙二醇,在115~130℃、真空度0.08~1mpa条件下,真空脱水1~3h,制得脱水后的聚乙二醇;

17、2)将脱水后的聚乙二醇、1,4-丁二醇和二月桂酸二丁基锡加入到带有搅拌器、滴液装置和冷凝回流装置的四口烧瓶中,n 2保护下缓慢升温至70~80℃,搅拌条件下,滴加异佛尔酮二异氰酸酯,滴加完后,保温80~100min,观察瓶内现象,当反应体系变稠时加入少量丙酮降粘;

18、3)加入芳香醇,温度升高至75~80℃,保温反应150~180min,当反应体系变稠时加入少量丙酮降粘;

19、4)反应结束后,减压蒸馏脱除溶剂,得到带苯环的聚氨酯增稠剂。

20、作为本发明的一种优选技术方案,所述芳香醇为苯甲醇和苯乙醇中的至少一种。

21、作为本发明的一种优选技术方案,所述脱水后的聚乙二醇、1,4-丁二醇、异佛尔酮二异氰酸酯、芳香醇的摩尔比为0.8-1.2:0.4-0.7:1.8-2.1:0.3-0.5,所述聚乙二醇分子量为4000-6000。

22、本发明的有益效果:

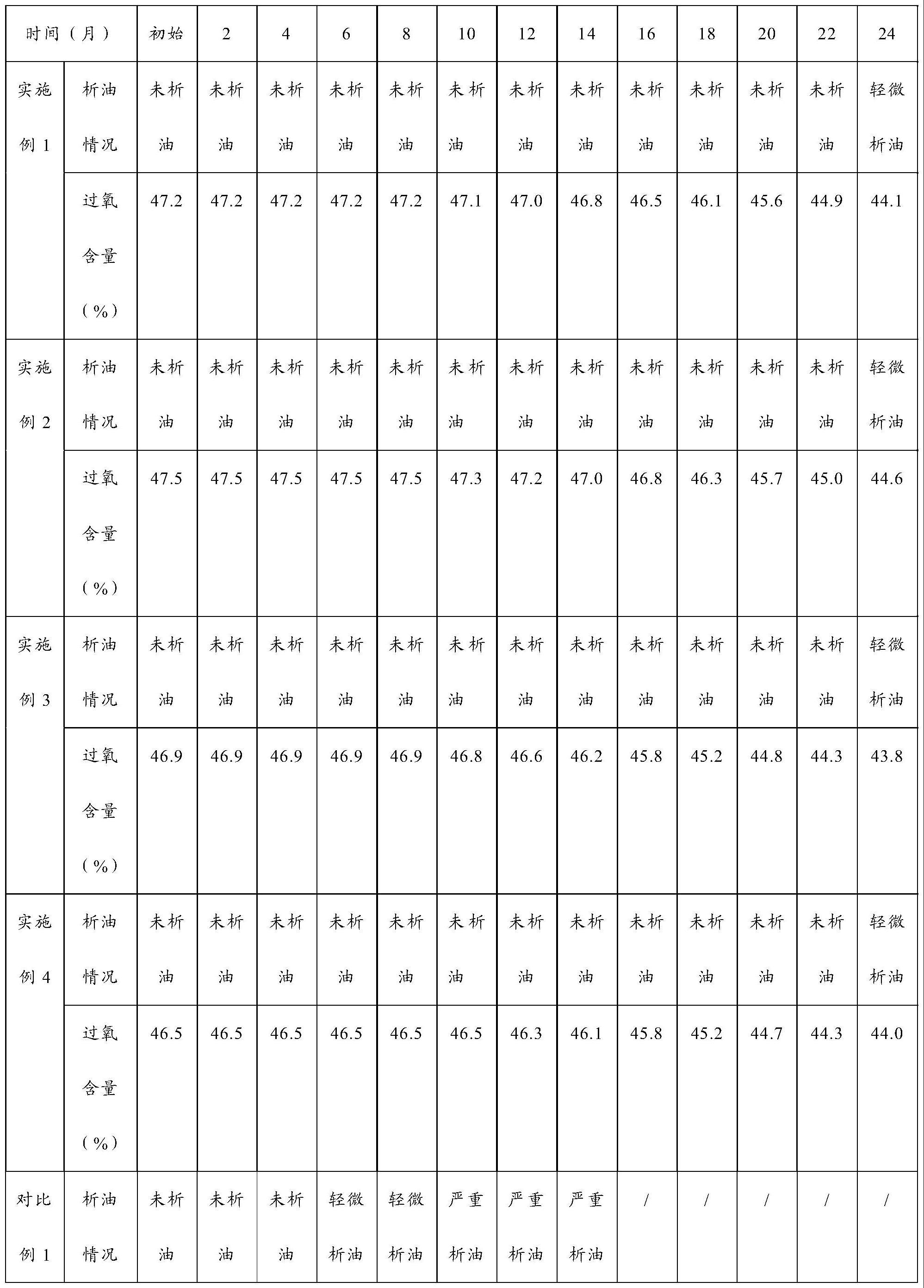

23、(1)本发明通过特定工艺,控制聚乙二醇、1,4-丁二醇、异佛尔酮二异氰酸酯、芳香醇的摩尔比以及聚乙二醇的分子量,制备得到的带苯环的聚氨酯增稠剂分子结构中带有疏水基、亲水链以及聚氨酯基团,由于芳香醇的引入,疏水基中带有苯环,与过氧化苯甲酰以及邻苯二甲酸二辛酯中的苯环相似相容产生π-π作用力,增强相互之间的缔合作用,配合长链的增稠剂硬脂酸中的脂肪链,硬脂酸中的长链与邻苯二甲酸二辛酯中的脂肪链形成相互作用,两者协同配合,进一步增强过氧化苯甲酰在邻苯二甲酸二辛酯体系中的稳定性;

24、(2)本发明中带苯环的乳化剂即松香酸钠和烷基苯磺酸钠按照质量比1:1.2-1.8组成的体系,配合长链的乳化剂即十二烷基硫酸钠组成乳化剂体系,体系中的亲水端与固化剂中残存的少量水结合,松香酸钠和烷基苯磺酸钠中的含有苯环的亲油端与过氧化苯甲酰以及邻苯二甲酸二辛酯中的苯环相似相容产生π-π作用力,十二烷基硫酸钠中的含长链的亲油端与邻苯二甲酸二辛酯中的脂肪链相互作用,三者协同配合,进一步增强过氧化苯甲酰在邻苯二甲酸二辛酯体系中的稳定性。

技术特征:

1.一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(1)所述将粗过氧化苯甲酰溶于氯仿中是指在常温下操作,所述粗过氧化苯甲酰与氯仿的比例为30-40g/100ml。

3.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(2)所述冰盐浴温度为-15~-5℃,所述滤液和甲醇的体积比为1:1-2,所述静置时间为40-60min。

4.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(3)所述精制过氧化苯甲酰与邻苯二甲酸二辛酯质量比为1:0.5-0.8。

5.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(4)所述带苯环的乳化剂由松香酸钠和烷基苯磺酸钠按照质量比1:1.2-1.8组成,所述长链的乳化剂为十二烷基硫酸钠,所述预溶解过氧化苯甲酰、带苯环的乳化剂和长链的乳化剂质量比为100:0.8-1.4:1-2。

6.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(5)所述带苯环的增稠剂为带苯环的聚氨酯增稠剂,所述长链的增稠剂为硬脂酸,所述预分散过氧化苯甲酰、带苯环的增稠剂和长链的增稠剂质量比为100:1.5-2.3:0.9-1.7。

7.根据权利要求1所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,步骤(4)和步骤(5)中控速均为10-25g/min的加入速度,所述继续搅拌的时间为30-50min。

8.根据权利要求6所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,所述带苯环的聚氨酯增稠剂制备方法包括以下步骤:

9.根据权利要求8所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,所述芳香醇为苯甲醇和苯乙醇中的至少一种。

10.根据权利要求8所述的一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,其特征在于,所述脱水后的聚乙二醇、1,4-丁二醇、异佛尔酮二异氰酸酯、芳香醇的摩尔比为0.8-1.2:0.4-0.7:1.8-2.1:0.3-0.5,所述聚乙二醇分子量为4000-6000。

技术总结

本发明涉及一种钣金灰用高分散性膏体状过氧化苯甲酰的制备方法,属于原子灰技术领域。本发明膏体状过氧化苯甲酰包括过氧化苯甲酰、邻苯二甲酸二辛酯、长链的增稠剂、带苯环的增稠剂、长链的乳化剂、带苯环的乳化剂。本发明带苯环的增稠剂和带苯环的乳化剂同过氧化苯甲酰中的苯环以及邻苯二甲酸二辛酯中的苯环相似相容形成π‑π作用力,长链的增稠剂和长链的乳化剂同邻苯二甲酸二辛酯中的脂肪链形成相互作用增强相容性,形成的膏体状过氧化苯甲酰分散性好、稳定性高。

技术研发人员:王旭,余家俭,杨家泳

受保护的技术使用者:英德市城泰化工有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!