适用于大尺寸硅晶圆的低残留粗抛光液及其制备方法与流程

本发明属于抛光液领域,具体涉及一种适用于大尺寸硅晶圆的低残留粗抛光液及其制备方法。

背景技术:

1、我国集成电路产业已经飞速发展,规模不断扩大,随着特征尺寸进一步降低,对制备工艺的要求也越来越苛刻。大尺寸(8吋,12吋)硅晶圆作为衬底材料被广泛应用于极大规模集成电路制程中,为实现精确的光刻图形转移,要求硅晶圆表面形貌的起伏控制在纳米级。化学机械抛光(cmp)技术通过结合化学腐蚀和机械研磨的协同作用,去除硅晶锭整形过程中造成的机械损伤层,获得适合的去除速率及低残留的近完美表面。目前,硅衬底的cmp主要包括粗抛和精抛两个关键阶段。其中,硅片粗抛更倾向于追求对硅片的高速除去速率,往往会使用一种或多种大粒径、硬度较大的磨料实现高的材料去除速率。但在抛光过程不仅容易对硅表面造成较为严重的微划伤、微腐蚀坑和颗粒残留以及硅表面粗糙度增加等表面缺陷问题,严重影响精抛光的成品率。因此,如何达到工业生产要求的去除速率(0.8-1.2μm/min)的同时,降低硅表面缺陷仍是当前需要解决的重要问题。

2、中国专利cn 10974296 a提出使用核/壳结构复合纳米磨料,专利cn 102660195b提出使用改性纳米磨料,专利cn 114032033 a在抛光液中加入大量的氧化亚硅粒子作为辅助磨料。以上发明都是通过降低磨料硬度或改变磨料形状以及增加磨料粒径等手段以减少由于磨料引起的缺陷问题。这种方法几乎是去牺牲速率而去保证表面质量,而且增加了磨料前期处理的成本,高浓度的磨料也会对cmp后期清洗造成困难。在保证硅片抛光速率符合工业要求的情况下,如何通过改抛光液的性能来改善抛光后硅片表面质量是我们关注的问题。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点,提供一种适用于大尺寸硅晶圆的低残留粗抛光液及其制备方法。

2、为实现上述目的,本发明采用的技术方案为:

3、一种适用于大尺寸硅晶圆的低残留粗抛光液,包括下述质量份组分:二氧化硅磨料0.5-20份、增速剂0-1.5份、多元复配表面活性剂0.1-0.4份、水溶性聚合物0.1-0.5份以及ph调节剂,抛光液的ph值为11-12。

4、优选的,包括下述质量份组分:二氧化硅磨料1.5份、增速剂0.5-1.5份、多元复配表面活性剂0.4份、水溶性聚合物0.1份以及ph调节剂,抛光液的ph值为11-12。

5、优选的,所述的多元复配表面活性剂为阴离子表面活性剂与非离子表面活性剂的组合;所述的阴离子表面活性剂为十二烷基苯磺酸labsa、壬基酚聚氧乙烯醚tx-100、脂肪醇聚氧乙烯醚aeo-9的一种或者混合;所述的非离子表面活性剂为烷基酚聚氧乙烯醚apeo、山梨醇酐油酸酯span80、脂肪醇聚氧乙烯醚jfce和聚醚氧烷中的一种或者混合。

6、本申请的技术方案通过多元复配表面活性剂与有机碱的协同作用,有效控制硅溶胶的zeta电位低于-40mv,提高硅溶胶的稳定性;表面活性剂与水溶性聚合物共同作用,又能有效降低sio2胶体颗粒的凝聚趋势,提高分散性,进而减少硅晶圆表面的划伤。表面活性剂可以包裹sio2胶体颗粒,减少颗粒与硅表面静电作用,水溶性聚合物可以与sio2胶体颗粒表面的羟基形成氢键,使其可以牢牢地吸附在sio2胶体颗粒表面,减少sio2胶体颗粒的硅醇羟基(si-oh)之间的缩合反应,减少sio2胶体颗粒与硅表面直接接触。

7、优选的,所述的阴离子表面活性剂与所述的非离子表面活性剂的质量比为1:1-1:3,优选的,质量比为1:3。

8、优选的,所述的增速剂为乙二胺、α胺、吡啶、哌啶的一种或多种的混合。增速剂可以通过si-n键与硅表面发生反应,生成si-n和si-n-si结构,极化附近的si-si键,在硅溶胶的辅助下实现硅的快速去除。实现合适的硅晶片表面的抛光速率。

9、优选的,所述的ph值调节剂为有机碱和/或有机酸。

10、优选的,所述的ph值调节剂为四甲基氢氧化铵和柠檬酸的混合;二者的体积质量比为15:10ml/g;柠檬酸的浓度为1wt%。ph值调节剂同时可以起到分散稳定剂的作用,使得抛光液在进行化学机械抛光过程能很好的保持ph值的稳定性,并且抛光液的分散稳定性好且分散均匀。

11、优选的,所述的水溶剂聚合物为聚乙烯吡咯烷酮pvp或者聚丙烯酰胺pam中的一种或者混合。水溶剂聚合物可以与多元复配表面活性剂配合,显著提高硅溶胶颗粒的胶体稳定性,延长产品的保质期,使产品更加稳定,同时提高硅晶圆表面亲水性,有利于减少硅溶胶颗粒的吸附,降低表面缺陷。

12、优选的,二氧化硅磨料的浓度为40-60wt%。

13、本发明还包括一种所述的适用于大尺寸硅晶圆的低残留粗抛光液的制备方法,包括下述步骤:按照所述的物料浓度,向二氧化硅磨料中加入去离子水稀释,搅拌混合,并在此过程中调节ph值设定值;再加入多元复配表面活性剂与水溶性聚合物;再加入增速剂;再加入ph调节剂,持续搅拌,当ph值达到11-12,即得所述的抛光液。

14、与现有技术相比,本发明的有益效果是:

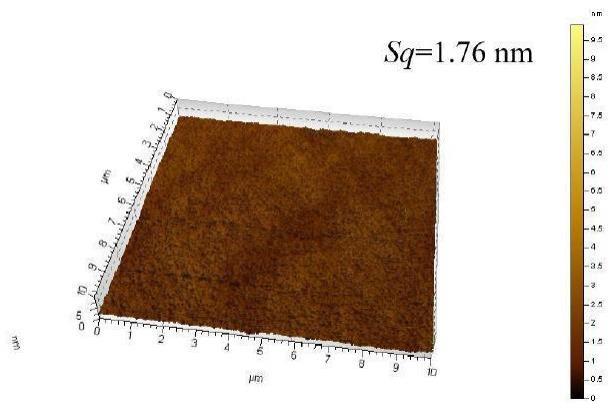

15、本发明以保证工业生产标准的去除速率的前提下,以改善抛光后硅片表面质量为基础,确定最佳抛光液组分并进行抛光实验验证,获得一种“既能保证抛光速率加工效率,同时改善抛光后表面质量”的大尺寸硅晶圆硅cmp粗抛液。本发明的硅晶圆粗抛液具有材料去除速率快(0.954-1.152μm/min)和表面形貌好(sq<1nm,0.352-0.759nm)且成本低廉、使用安全的特点。

技术特征:

1.一种适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,包括下述质量份组分:二氧化硅磨料0.5-20份、增速剂0-1.5份、多元复配表面活性剂0.1-0.4份、水溶性聚合物0.1-0.5份以及ph调节剂,抛光液的ph值为11-12。

2.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,包括下述质量份组分:二氧化硅磨料1.5份、增速剂0.5-1.5份、多元复配表面活性剂0.4份、水溶性聚合物0.1份以及ph调节剂,抛光液的ph值为11-12。

3.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的多元复配表面活性剂为阴离子表面活性剂与非离子表面活性剂的组合;所述的阴离子表面活性剂为十二烷基苯磺酸labsa、壬基酚聚氧乙烯醚tx-100、脂肪醇聚氧乙烯醚aeo-9的一种或者混合;所述的非离子表面活性剂为烷基酚聚氧乙烯醚apeo、山梨醇酐油酸酯span80、脂肪醇聚氧乙烯醚jfce和聚醚氧烷中的一种或者混合。

4.根据权利要求3所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的阴离子表面活性剂与所述的非离子表面活性剂的质量比为1:1-1:3,优选的,质量比为1:3。

5.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的增速剂为乙二胺、α胺、吡啶、哌啶的一种或多种的混合。

6.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的ph值调节剂为有机碱和/或有机酸。

7.根据权利要求6所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的ph值调节剂为四甲基氢氧化铵和柠檬酸的混合;二者的体积质量比为15:10ml/g;柠檬酸的浓度为1wt%。

8.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,所述的水溶剂聚合物为pvp或者pam中的一种或者混合。

9.根据权利要求1所述的适用于大尺寸硅晶圆的低残留粗抛光液,其特征在于,二氧化硅磨料的浓度为40-60wt%。

10.一种权利要求1-9任一项所述的适用于大尺寸硅晶圆的低残留粗抛光液的制备方法,其特征在于,包括下述步骤:

技术总结

本发明属于抛光液领域,具体涉及一种适用于大尺寸硅晶圆的低残留粗抛光液及其制备方法,抛光液包括下述质量份组分:二氧化硅磨料0.5‑20份、增速剂0‑1.5份、多元复配表面活性剂0.1‑0.4份、水溶性聚合物0.1‑0.5份以及pH调节剂,抛光液的pH值为11‑12。本发明以保证工业生产标准的去除速率的前提下,以改善抛光后硅片表面质量为基础,确定最佳抛光液组分并进行抛光实验验证,获得一种“既能保证抛光速率加工效率,同时改善抛光后表面质量”的大尺寸硅晶圆硅CMP粗抛液。

技术研发人员:孙健,关飞飞,殷达,檀柏梅

受保护的技术使用者:深圳市众望丽华微电子材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!