一种利用洞渣微粉制备的超疏水粉体及其制备方法、应用

本发明涉及超疏水材料,具体涉及一种利用洞渣微粉制备的超疏水粉体及其制备方法、应用。

背景技术:

1、洞渣是指在隧道掘进过程中,由机械切削或爆破所产生的岩石碎屑,包括土石混合物、砂石和岩屑、裂隙填充物、软粘土等。产生洞渣的原因主要是因为隧道施工过程中需要开挖和清理大量的地质垃圾和废料,这些废料被称为洞渣。

2、随着基建工作的进程不断推进,隧道项目中产生的洞渣数量也在不断增长。为解决隧道洞渣这一问题,目前比较可行的做法是将洞渣用于沥青路面、水泥路面、填石路堤、桥涵台背回填、支挡结构背后回填、填平区等工程结构、部位,以及用于加工生产碎石、机制砂、石粉等建材。然而,目前的隧道项目中产生的洞渣仍有较大的比例未能通过回填、加工成建材等方式利用,大量洞渣被丢弃或堆放在项目周边区域,容易导致水土流失、滑坡、环境污染等问题,对周边的生态环境产生破坏。

3、因此,有必要深入研究洞渣的回收利用,以提升隧道洞渣的循环利用率,减少隧道洞渣弃方量,从而减少洞渣占用土地及破坏生态环境的问题。

4、超疏水自清洁涂层是一种具有疏水、疏油能力的涂层,因其能够形成具备较大接触角的疏水表面,不易被雨水、灰尘等污染物所污染,并具有自清洁能力。疏水表面的形成主要是通过两种方法来实现的:一种是在固体表面引入大量细小的微纳米结构,通常用sio2、tio2和天然沸石等无机粒子添加到涂层中构建粗糙结构,当液滴落在表面上时,微结构中捕获了空气,从而增加了疏水性;另一种是在固体表面覆盖一层表面张力较小的材料,例如有机溶剂等,增大接触角的同时,阻隔液滴与衬底材料的接触。目前关于第一种超疏水自清洁涂层的研究较多,但其采用的sio2、tio2等材料较为昂贵,影响其推广应用。

5、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本发明的目的是克服上述现有技术中不足,提出一种利用洞渣微粉制备的超疏水粉体,用于制备自清洁涂层,相对于现有的超疏水材料具有成本低廉、原料易得等优势,为隧道施工中产生的洞渣提供新的利用途径,以解决洞渣利用率低的问题。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种利用洞渣微粉制备的超疏水粉体,按重量比计,包括如下组分:

4、洞渣微粉颗粒10~20%、硅氧烷改性剂5~10%、正硅酸乙酯5~10%和无水乙醇70~80%。

5、优选的,所述洞渣微粉颗粒的粒径为0.1~40μm。

6、优选的,所述硅氧烷改性剂包括聚二甲基硅氧烷、聚甲基氢硅氧烷、硅烷偶联剂kh-550和六聚二甲基硅氧烷中的至少一种。

7、本发明还提出了任一上述的利用洞渣微粉制备的超疏水粉体的制备方法,包括如下步骤:

8、步骤一,按比例称取洞渣微粉颗粒、硅氧烷改性剂、正硅酸乙酯、无水乙醇,在容器中将洞渣微粉颗粒与乙醇混合均匀,得到微粉颗粒悬浊液;

9、步骤二,向步骤一制得的固废微粉颗粒悬浊液中滴加硅氧烷类改性剂、正硅酸乙酯,并将容器口密封,置于磁力搅拌机恒温搅拌、静置离心后分层,将上层清液倒出,收集容器底部的沉积物;

10、步骤三,将沉积物烘干,然后研磨过筛,即得超疏水粉体。

11、优选的,步骤一中,采用搅拌方式混合,搅拌速率不低于2000rpm,搅拌时间不低于5h。

12、优选的,步骤三中,烘干温度为80℃~100℃。

13、本发明还提出了一种利用洞渣微粉制备的自清洁涂层,按重量份计,包括如下组分:

14、超疏水粉体100~300份、导电填料30~100份、成膜剂50~100份、成膜助剂10~20份、固化剂5~10份、乳化剂0.8~1.5份、分散剂0.5~1份和消泡剂0.05~1份;

15、所述超疏水粉体选自任一上述的超疏水粉体。

16、优选的,所述导电填料包括碳纤维、石墨、炭黑导电纤维、石墨烯和碳纳米管中的一种或几种。

17、本发明还提出了上述利用洞渣微粉制备的自清洁涂层的制备方法,包括:向成膜剂中依次加入导电填料、成膜助剂、乳化剂、固化剂、分散剂和消泡剂,搅拌均匀从而得到导电涂层,将导电涂层涂覆在墙体表面,待涂层处于半固化状态时,将超疏水粉体均匀洒落在导电层表面,待涂层完全固化后,即得利用洞渣微粉制备的自清洁涂层。

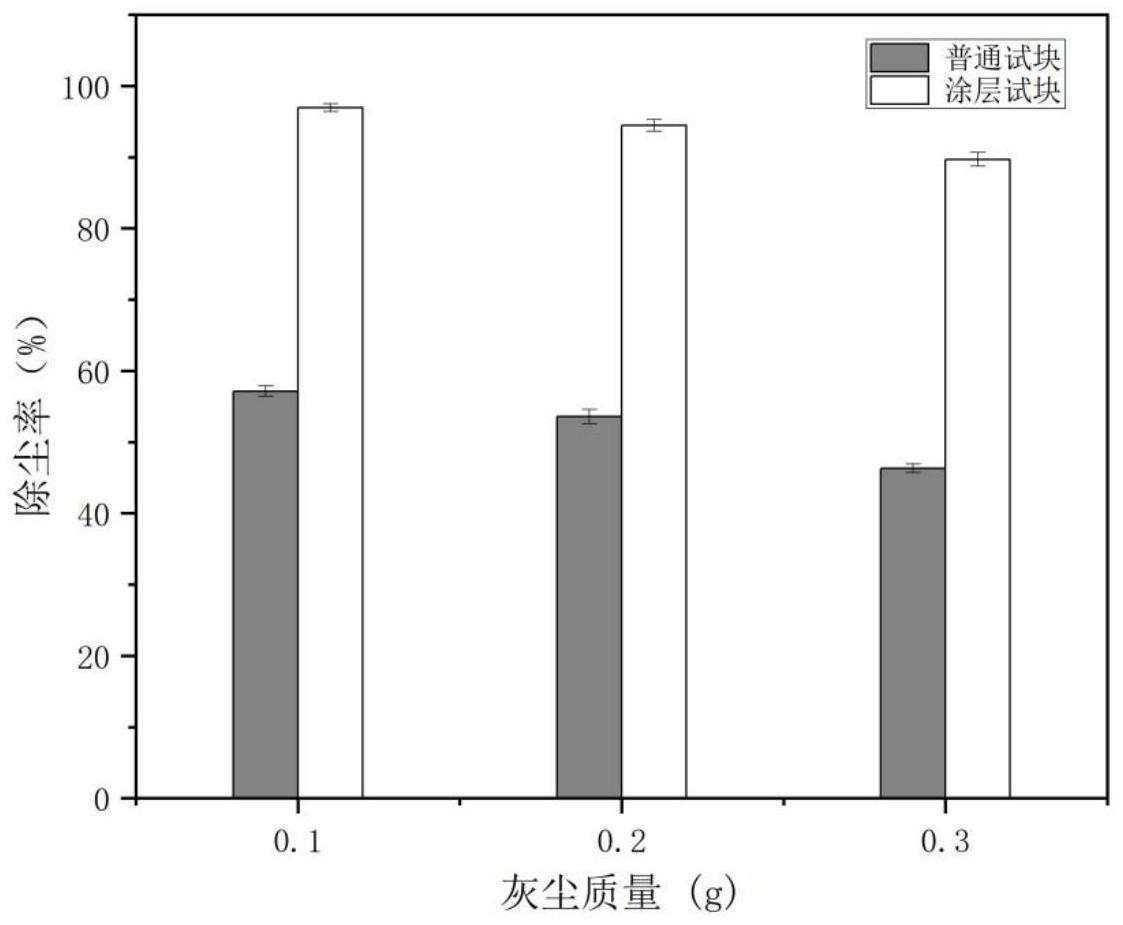

18、本发明还提出了一种利用洞渣微粉制备的自清洁涂层的应用,作为负离子发生器的释放器使用,可提高负离子的释放效率,大面积吸尘除霾。

19、与最接近的现有技术相比,本发明提供的技术方案具有如下有益效果:

20、1、本申请提供的超疏水粉体可用于制备接触角大于150°,滚动角低于10°的自清洁涂层,这种自清洁涂层具有超疏水表面,可以有效地防止被污水污染,并且表面的灰尘,杂质也会被雨水带走,可实现墙体表面的自我清洁,同时实现了洞渣的变废为宝、二次利用,降低了超疏水涂层的生产成本;

21、2、本申请提供的自清洁涂层附带导电填料,使其表面形成一层导电涂层,导电涂层含有的导电填料中表面含有大量导电纤维,将导电涂层与负离子发生器进行连接后,可以形成大面积的释放探针,提高负离子的释放效率,大面积吸尘除霾;

22、3、本申请提供的自清洁涂层使负离子发生器摆脱了对滤网的依赖,进而省去了负离子发生器更换滤网的费用支出,大大减少了维护费用;

23、4、本发明提出的自清洁涂层方案成熟、工艺简单、成本低廉,可实现废物再利用,符合国家绿色低碳的发展战略,可最大化提高负离子发生器的利用率,可实现绿色低碳生活,符合国家长期的可持续化发展战略。

技术特征:

1.一种利用洞渣微粉制备的超疏水粉体,其特征在于,按重量比计,包括如下组分:

2.如权利要求1所述的一种利用洞渣微粉制备的超疏水粉体,其特征在于,所述洞渣微粉颗粒的粒径为0.1~40μm。

3.如权利要求1所述的一种利用洞渣微粉制备的超疏水粉体,其特征在于,所述硅氧烷改性剂包括聚二甲基硅氧烷、聚甲基氢硅氧烷、硅烷偶联剂kh-550和六聚二甲基硅氧烷中的至少一种。

4.如权利要求1~3任一所述的一种利用洞渣微粉制备的超疏水粉体的制备方法,其特征在于,包括如下步骤:

5.如权利要求4所述的一种利用洞渣微粉制备的超疏水粉体的制备方法,其特征在于,步骤一中,采用搅拌方式混合,搅拌速率不低于2000rpm,搅拌时间不低于5h。

6.如权利要求4所述的一种利用洞渣微粉制备的超疏水粉体的制备方法,其特征在于,步骤三中,烘干温度为80℃~100℃。

7.一种利用洞渣微粉制备的自清洁涂层,其特征在于,按重量份计,包括如下组分:

8.如权利要求7所述的一种利用洞渣微粉制备的自清洁涂层,其特征在于,所述导电填料包括碳纤维、石墨、炭黑导电纤维、石墨烯和碳纳米管中的一种或几种。

9.如权利要求8所述的一种利用洞渣微粉制备的自清洁涂层的制备方法,其特征在于,包括:向成膜剂中依次加入导电填料、成膜助剂、乳化剂、固化剂、分散剂和消泡剂,搅拌均匀从而得到导电涂层,将导电涂层涂覆在墙体表面,待涂层处于半固化状态时,将超疏水粉体均匀洒落在导电层表面,待涂层完全固化后,即得利用洞渣微粉制备的自清洁涂层。

10.如权利要求7或8所述的一种利用洞渣微粉制备的自清洁涂层的应用,其特征在于,作为负离子发生器的释放器使用。

技术总结

本发明提供一种洞渣微粉制备的超疏水粉体,涉及超疏水材料技术领域,按重量比计,该超疏水粉体包括如下组分:洞渣微粉颗粒10~20%、硅氧烷改性剂5~10%、正硅酸乙酯5~10%和无水乙醇70~80%。该超疏水材料具有优异的疏水效果,可用于制备自清洁涂层,获得的涂层疏水角可达156°±3°,自清洁效果好,且有效利用了现有的洞渣资源,克服了目前洞渣难以利用、危害环境等问题,并降低了超疏水自清洁涂层的原料成本。本发明还提供了使用该超疏水粉体制备的自清洁涂层以及制备方法,该自清洁涂层可作为负离子发生器的释放器使用,对空气污染物具有良好的净化效果,解决了负离子发生器的负离子释放效率有限的问题。

技术研发人员:王鹏刚,逄博,陈睿馨,魏功槐,吴庆东,周建国,宋晓云

受保护的技术使用者:青岛理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!