一种环氧树脂干挂胶及其制备方法与流程

本发明属于胶粘剂,更具体地,涉及一种环氧树脂干挂胶及其制备方法。

背景技术:

1、水泥、砂浆作为传统装饰装修粘接材料,在施工现场不仅粉尘大,搅拌费力,而且长期应用过程中会造成石材大量出现水斑、反碱、白化等石材疾病,此外,当水泥出现配比失调,搅拌不均匀、冷热收缩时,极易出现瓷砖空鼓,脱落等风险。

2、随着胶粘剂行业的不断发展,在石材幕墙工程中,起重大粘接作用的环氧树脂干挂胶被大量应用。强制性行业建材标准jc 887-2001《干挂石材幕墙用环氧胶粘剂》规定了石材幕墙用环氧干挂胶的性能要求。传统市场上的环氧干挂胶基本是由a、b两个组分组成,当且仅当a:b=1:1完全混合时起到最大的粘接强度,但是弯曲弹性模量和冲击强度是两个较难平衡的物理性能指标。同时,a、b两组分气味大,挥发物含量高,渗油现象严重,长久危害人的身体健康,固化时间较慢,而且两个组分没有完全混合均匀时会出现不干,强度不够的现象,严重威胁到人们的生命财产安全。

技术实现思路

1、本发明的目的是提供一种环氧树脂干挂胶及其制备方法,本发明通过对固化剂进行合成改性以及配方优化设计,有效的解决环氧树脂干挂胶收缩严重、挥发物含量高、强度低、黄变以及在储存过程中渗油严重等问题。

2、为了实现上述目的,本发明一方面提供一种环氧树脂干挂胶,该环氧树脂干挂胶包括:a组分和b组分;

3、所述a组分由环氧树脂,活性稀释剂,第一填料和任选的第一助剂组成;

4、所述b组分由改性胺类固化剂,第二填料和任选的第二助剂组成。

5、根据本发明,优选地,所述a组分中各组分的用量为:所述环氧树脂20-30质量份,所述稀释剂5-10质量份,所述第一填料40-70质量份,所述第一助剂0-3质量份;

6、所述b组分中各组分的用量为:所述改性胺类固化剂25-35质量份,所述第二填料40-70质量份,所述第二助剂0-3质量份。

7、本发明中,a组分中的各原料的单位质量份与b组分中的各原料的单位质量份可以相同或不同。

8、根据本发明,优选地,所述a组分和b组分的质量比为2:(0.5-0.7)。

9、本发明中,以a组分和b组分的质量比为2:(0.5-0.7)混合时,能够在既保证b组分施工手感的同时,且可以不添加非活性稀释剂(其中,当a:b的质量比为2:0.6时起到最大粘接作用)。发明人研究发现,由于非活性稀释剂不参与环氧树脂与固化剂的固化反应,只是单纯的起到稀释作用,严重降低了固化时的交联密度,从而影响固化物的强度。非活性稀释剂还会随着反应的进行而挥发,造成固化后气孔、收缩严重。因此,本发明的环氧树脂干挂胶中不添加非活性稀释剂,不仅提高环氧树脂与固化剂的交联密度,有效增强产品强度,同时解决产品固化后,因非活性稀释剂挥发造成多孔,收缩率大等问题。

10、根据本发明,优选地,所述改性胺类固化剂由包括如下步骤的制备方法制得:将六氢邻苯二甲酸二缩水甘油酯、双酚a环氧树脂、n-氨乙基哌嗪、3-二甲氨基丙胺和氨基封端三羟甲基丙烷三聚丙二醇醚进行反应,然后加入碳12-14烷基缩水甘油醚,继续进行反应,得到所述改性胺类固化剂。

11、根据本发明,优选地,将六氢邻苯二甲酸二缩水甘油酯、双酚a环氧树脂、n-氨乙基哌嗪、3-二甲氨基丙胺和氨基封端三羟甲基丙烷三聚丙二醇醚进行反应1.5-2h,然后加入碳12-14烷基缩水甘油醚,在50-70℃下继续进行反应1-2h,得到所述改性胺类固化剂;

12、优选地,所述六氢邻苯二甲酸二缩水甘油酯、双酚a环氧树脂、n-氨乙基哌嗪、3-二甲氨基丙胺、氨基封端三羟甲基丙烷三聚丙二醇醚和碳12-14烷基缩水甘油醚的质量比为(10-14):(8-11):(11-14):(15-19):(18-22):(15-25)。

13、本发明的改性胺类固化剂:(1)可以有效降低小分子胺的挥发,赋予材料优良的环保性能;(2)n-氨乙基哌嗪的成功引入极大的缩短了反应的固化时间;(3)能够改善无机材料和有机材料之间的相容性,改善传统干挂胶储存过程中黄变渗油等问题。(4)本发明的改性胺类固化剂粘度低,有更好的粉料润湿性。

14、根据本发明,优选地,所述活性稀释剂为1,4-丁二醇二缩水甘油醚、苯基缩水甘油醚、聚丙二醇二缩水甘油醚和碳12-14烷基缩水甘油醚中的至少一种。

15、根据本发明,优选地,所述环氧树脂为双酚a型环氧树脂。

16、根据本发明,优选地,所述第一填料和第二填料各自独立的为重钙、活性钙、纳米钙、硫酸钡、改性硫酸钡、石英粉、滑石粉和膨润土中的至少一种。

17、根据本发明,优选地,所述第一助剂包括第一消泡剂、第一分散剂和第一增韧剂;优选地,所述第一消泡剂的用量为0-1质量份、所述第一分散剂的用量为0-1质量份和所述第一增韧剂的用量为0-1质量份;

18、所述第二助剂包括第二消泡剂、第二分散剂和第二增韧剂;优选地,所述第二消泡剂的用量为0-1质量份、所述第二分散剂的用量为0-1质量份和所述第二增韧剂的用量为0-1质量份。

19、本发明中,第一填料和第二填料可以相同或不同,第一助剂和第二助剂可以相同或不同,第一消泡剂和第二消泡剂可以相同或不同,第一分散剂和第二分散剂可以相同或不同,第一增韧剂和第二增韧剂可以相同或不同。

20、本发明的另一方面提供上述环氧树脂干挂胶的制备方法,该制备方法包括:

21、将所述环氧树脂、活性稀释剂、第一填料和任选的第一助剂混合均匀,得到所述a组分;

22、将所述改性胺类固化剂、第二填料和任选的第二助剂混合均匀,得到所述b组分。

23、本发明中,优选地,先将环氧树脂、稀释剂和任选的第一助剂在50-100rpm条件下混合搅拌5-10min,然而加入第一填料,在150-300rpm条件下混合搅拌20-30min,冷却罐装,得到所述a组分;

24、先将改性胺类固化剂和任选的第二助剂在50-100rpm条件下混合搅拌5-10min,然后加入第二填料,在150-300rpm条件下混合搅拌20-30min,得到所述b组分。

25、本发明的技术方案具有如下有益效果:

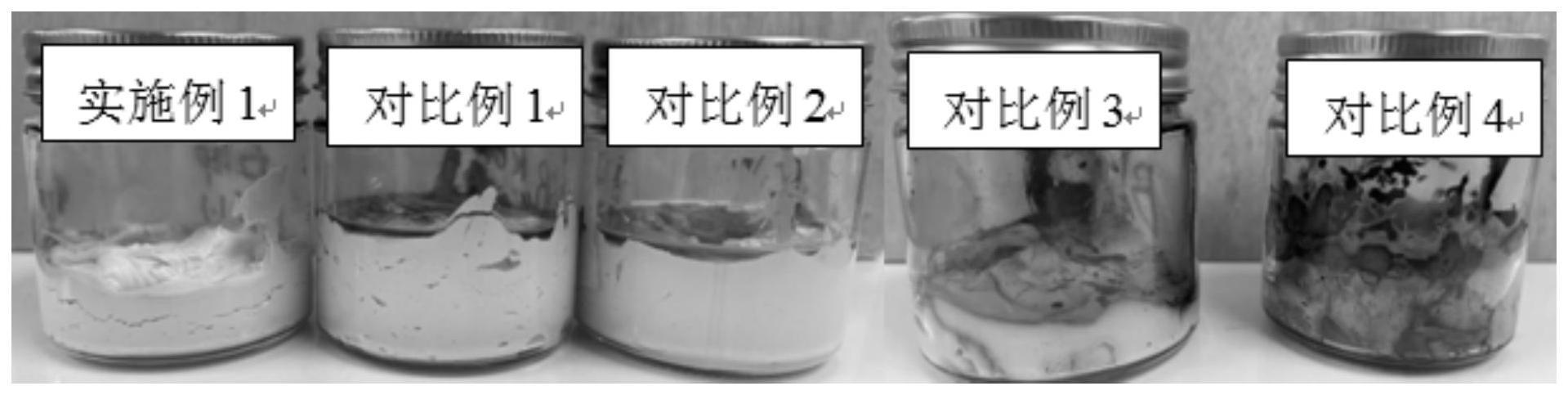

26、本发明的环氧树脂干挂胶,其强度和韧性相比较于普通干挂胶大幅度提升,有效的解决了普通产品存在空鼓、脱落、固化后多孔等问题。改性胺类固化剂的成功研制与引入,有效改善了环氧树脂干挂胶易黄变、易渗油、固化时间慢等问题。

27、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:

1.一种环氧树脂干挂胶,其特征在于,该环氧树脂干挂胶包括:a组分和b组分;

2.根据权利要求1所述的环氧树脂干挂胶,其中,

3.根据权利要求1所述的环氧树脂干挂胶,其中,所述a组分和b组分的质量比为2:(0.5-0.7)。

4.根据权利要求1所述的环氧树脂干挂胶,其中,所述改性胺类固化剂由包括如下步骤的制备方法制得:将六氢邻苯二甲酸二缩水甘油酯、双酚a环氧树脂、n-氨乙基哌嗪、3-二甲氨基丙胺和氨基封端三羟甲基丙烷三聚丙二醇醚进行反应,然后加入碳12-14烷基缩水甘油醚,继续进行反应,得到所述改性胺类固化剂。

5.根据权利要求4所述的环氧树脂干挂胶,其中,所述改性胺类固化剂由包括如下步骤的制备方法制得:将六氢邻苯二甲酸二缩水甘油酯、双酚a环氧树脂、n-氨乙基哌嗪、3-二甲氨基丙胺和氨基封端三羟甲基丙烷三聚丙二醇醚进行反应1.5-2h,然后加入碳12-14烷基缩水甘油醚,在50-70℃下继续进行反应1-2h,得到所述改性胺类固化剂;

6.根据权利要求1所述的环氧树脂干挂胶,其中,所述活性稀释剂为1,4-丁二醇二缩水甘油醚、苯基缩水甘油醚、聚丙二醇二缩水甘油醚和碳12-14烷基缩水甘油醚中的至少一种。

7.根据权利要求1所述的环氧树脂干挂胶,其中,所述环氧树脂为双酚a型环氧树脂。

8.根据权利要求1所述的环氧树脂干挂胶,其中,所述第一填料和第二填料各自独立的为重钙、活性钙、纳米钙、硫酸钡、改性硫酸钡、石英粉、滑石粉和膨润土中的至少一种。

9.根据权利要求1所述的环氧树脂干挂胶,其中,所述第一助剂包括第一消泡剂、第一分散剂和第一增韧剂;优选地,所述第一消泡剂的用量为0-1质量份、所述第一分散剂的用量为0-1质量份和所述第一增韧剂的用量为0-1质量份;

10.权利要求1-9中任意一项所述的环氧树脂干挂胶的制备方法,其特征在于,该制备方法包括:

技术总结

本发明公开了一种环氧树脂干挂胶及其制备方法,该环氧树脂干挂胶包括:A组分和B组分;A组分由环氧树脂,活性稀释剂,第一填料和任选的第一助剂组成;B组分由改性胺类固化剂,第二填料和任选的第二助剂组成。本发明的环氧树脂干挂胶,其强度和韧性相比较于普通干挂胶大幅度提升,有效的解决了普通产品存在空鼓、脱落、固化后多孔等问题。改性胺类固化剂的成功研制与引入,有效改善了环氧树脂干挂胶易黄变、易渗油、固化时间慢等问题。

技术研发人员:李立功,杜善钊,王晓曦,韩光

受保护的技术使用者:东方雨虹民用建材有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!