一种以硫酸镧铈制备高性能稀土抛光粉的方法与流程

本发明涉及稀土抛光粉制备,具体为一种以硫酸镧铈制备高性能稀土抛光粉的方法。

背景技术:

1、作为一种常用抛光材料,稀土抛光粉具有诸多自身优势,例如粒度均匀、硬度适中、研磨效率高、切削寿命长、抛光质量好、环保易清洁等,其在手机盖板、光学玻璃、液晶显示器、水晶饰品、集成电路、精密光学元件等众多领域广泛应用。近年来,高性能稀土抛光粉逐渐在电子及微电子信息产业不断演变为一种关键抛光材料,伴随着液晶显示器及3c产业的持续发展壮大,这不仅大大提高了稀土产品的附加值,也促进了我国稀土产业发展迈向更高水平。

2、稀土抛光粉的生产原料不同,制备流程也大不相同,一种既有良好的抛光精度及抛蚀量又制备成本低、流程短的抛光粉制备工艺是需要不断探寻的。稀土抛光粉生产工艺中原始料液、沉淀剂的选择往往很大程度上决定了生产废水的类型及排放处理方式,如何实现抛光粉制备过程的绿色化是当前甚至未来一段时间亟需解决的重要难题。目前,稀土抛光粉前驱体(以镧铈碳酸盐为例)的制备采用的工艺是第三代酸法处理工艺(以包头混合型稀土矿为例),其主要工序包括浓硫酸强化焙烧、水浸、中和除杂(mgo)、p507/p204萃取转型分离、碳铵沉淀等。但碳铵的引入势必会产生大量的氨氮废水,而氨氮废水的环保处理成本高昂且达标排放标准较高,这与双碳背景下发展绿色友好型稀土抛光粉理念不相宜。

3、中国专利cn 112080207 a提供了一种稀土抛光粉及其制备方法,该专利精确计算了y2o3的加入量,使ceo2晶格常数变小,氧空位的形成使抛光粉的耐磨性、研削力、反应活性都大幅度增强。该专利在制备氟碳酸稀土时,以氯化镧、氯化钐、氯化钇溶液为原料,加入磷酸、氢氟酸进行氟化,再加入氯化铈溶液,选择碳酸氢铵溶液作为沉淀剂。但该专利存在以下缺点,一方面,以氯化稀土为原料的萃取转型生产成本较高;另一方面,以碳酸氢铵溶液作为沉淀剂在沉淀产物固液分离工序势必会产生大量氨氮废水,而氨氮废水的处理仍是一个棘手问题。

4、中国专利cn 107674592 a提供了一种钐铈稀土抛光粉及其制备方法,该专利制备的钐铈稀土抛光粉在rl-13b型抛光机上测得的抛光速率比正常的镧铈抛光粉高30%左右,抛光良率与比对测试的镧铈抛光粉相媲美,且较于其它稀土抛光粉其抛光后玻璃的易清洗程度明显提高,使用寿命也优于其它稀土抛光粉。该专利在具体实施例中,首先在1000l的反应釜中加入200l氯化铈料液和60l氯化钐料液,接着加入氢氟酸11kg,然后加碳酸氢铵溶液至沉淀完全。同样的,该专利存在在抛光粉的制备中把其经济性和绿色环保性未能充分考虑的不足。

技术实现思路

1、本发明的目的在于针对目前镧铈抛光粉制备工艺中原始氯化稀土液制取(萃取转型)流程长、成本高、环保废水回收成本高、废水达标排放难度大、制备流程长等一系列问题,提供一种以硫酸镧铈制备高性能稀土抛光粉的方法,以解决上述背景技术中提出的问题。

2、本发明采用的技术方案如下:

3、一种以硫酸镧铈制备高性能稀土抛光粉的方法,包括以下步骤:

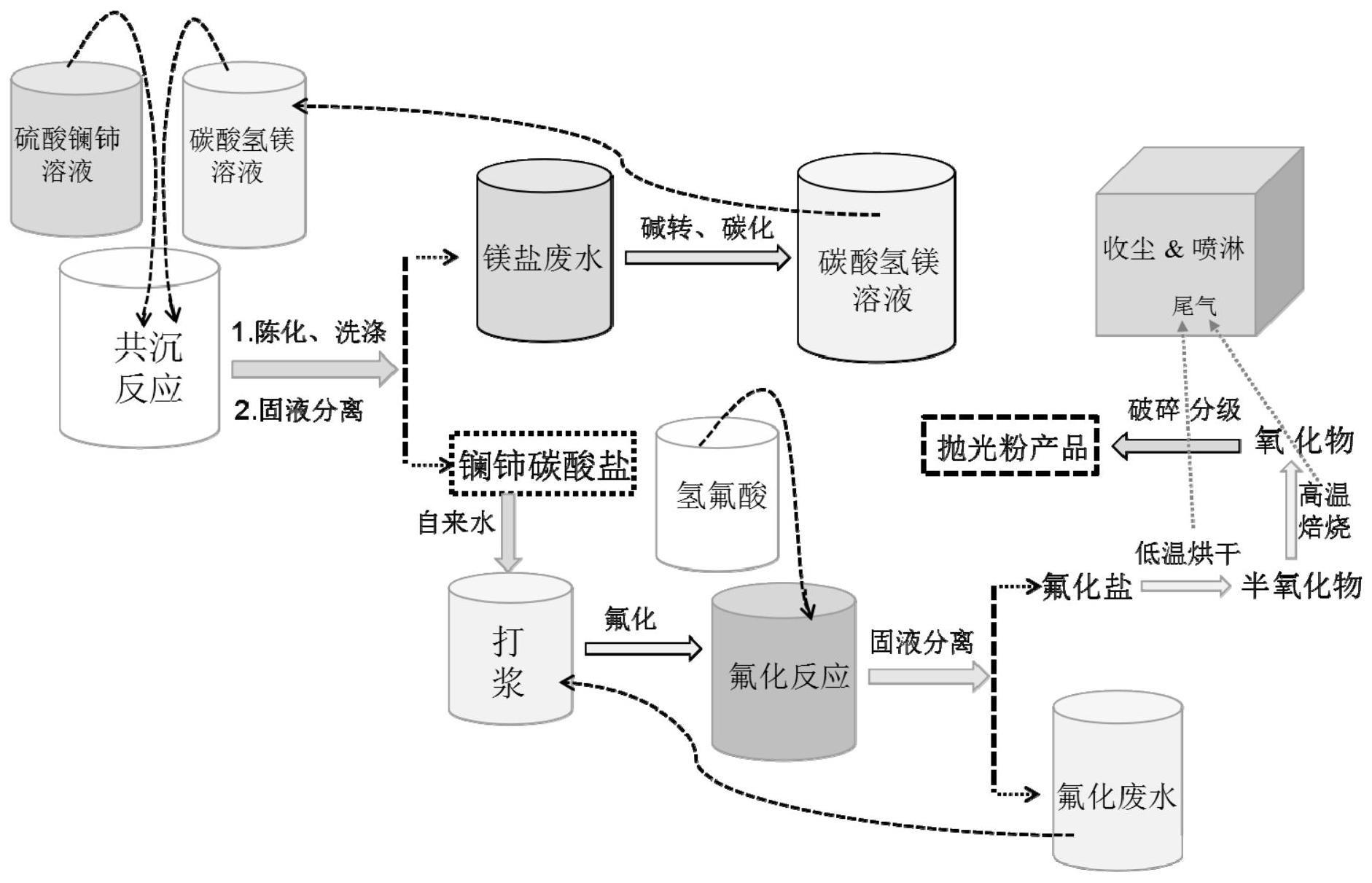

4、步骤一、将硫酸镧铈溶液与碳酸氢镁溶液按照并向加料的方式加到一起让其发生沉淀反应;

5、步骤二、将步骤一中沉淀产物依次经静置陈化、洗涤、一次固液分离、加水打浆、氟化反应、二次固液分离、低温烘干、高温焙烧、气流磨破碎分级工序后制得一种具有抛蚀量的稀土抛光粉;

6、步骤三、将步骤二中得到的一次固液分离的产物镁盐废水经碱转、碳化工序可重新制得碳酸氢镁溶液,其可供步骤一中循环使用;

7、步骤四、将步骤二中得到的二次固液分离产物氟化废水进行收集,其可供应至下一批次氟化反应环节时打浆使用,以减少自来水的使用量;

8、步骤五、将步骤二中制得的稀土抛光粉调浆后使用规格为φ75*15mm的k9玻璃进行抛光性能评价,并用以氯化镧铈为原料制备的抛光粉用于研磨性能对比测试。

9、进一步的,步骤一中,控制沉淀反应的温度为25℃~35℃,控制沉淀反应体系的ph控制为4~5。

10、进一步的,步骤二中,控制所述静置陈化时长为1.5h~2.5h;陈化结束后需对沉淀产物进行洗涤2~3次。

11、进一步的,步骤二中,在一次固液分离的产物镁盐废水中加入氧化钙让其生成氢氧化钙,然后再通入二氧化碳进行碳化后制得高纯度的碳酸氢镁液碱溶液,该溶液再次作为沉淀剂而回收循环使用。

12、进一步的,步骤二中,所述加水打浆工序中维持固液比例为1:1,所述氟化反应时氢氟酸的加酸体积控制在稀土总量的5.5%~7%,并在加酸结束后继续搅拌一定时间。

13、进一步的,步骤二中,所述低温烘干过程采用xsg-1200型快速旋转闪蒸干燥机对氟化盐进行低温烘干去水,控制温度在250℃~350℃;所述高温焙烧是对所得的半氧化物采用辊道窑进行高温焙烧,控制温度在930℃~1010℃;在低温烘干及高温焙烧环节,尾气均通过布袋、喷淋塔进行处理。

14、进一步的,步骤二中,所述气流磨破碎分级采用olm-3.5型气流破碎机对高温焙烧后的稀土氧化物进行破碎分级,破碎后所得镧铈稀土抛光粉中心粒径为1.0μm~2.5μm。

15、进一步的,步骤五中,所述稀土抛光粉调浆时控制其固液比为1:8~10进行研磨浆料配制,单次抛光的时间为30min,称量抛光前后的质量差,并统计每次抛光前后抛光粉颗粒的粒径变化。

16、进一步的,步骤二中,所述稀土抛光粉的组织形貌为具有一定棱角的多边形,其晶粒尺寸分布在2502~3502。

17、综上所述,由于采用了上述技术方案,本发明的有益效果是:

18、本发明对硫酸镧铈溶液的选用,可大幅度简化其继续萃取转型的流程,低廉的原料成本以及残余硫酸根对抛光粉硬度的调控,是制备高性能稀土抛光粉的首选原始料液。本发明中一次固液分离产生的镁盐废水、二次固液分离产生的氟化废水均可全部回用至制备高性能稀土抛光粉的生产线中,全过程实现了零废水排放,这既可体现出本发明的经济性又可体现出绿色环保性。

技术特征:

1.一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤一中,所述沉淀反应中控制晶种加入量为稀土总量的5%~10%,控制沉淀反应的温度为25℃~35℃,控制沉淀反应体系的ph为4~5。

3.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,控制所述静置陈化时长为1.5h~2.5h;陈化结束后需对沉淀产物进行洗涤2~3次。

4.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,在一次固液分离的产物镁盐废水中加入氧化钙让其生成氢氧化钙,然后再通入二氧化碳进行碳化后制得高纯度的碳酸氢镁液碱溶液,该溶液再次作为沉淀剂而回收循环使用。

5.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,所述加水打浆工序中维持固液比例为1:1,所述氟化反应时氢氟酸的加酸体积控制在稀土总量的5.5%~7%,并在加酸结束后继续搅拌一定时间。

6.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,所述低温烘干过程采用xsg-1200型快速旋转闪蒸干燥机对氟化盐进行低温烘干去水,控制温度在250℃~350℃;所述高温焙烧是对所得的半氧化物采用辊道窑进行高温焙烧,控制温度在930℃~1010℃;在低温烘干及高温焙烧环节,尾气均通过布袋、喷淋塔进行处理。

7.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,所述气流磨破碎分级采用olm-3.5型气流破碎机对高温焙烧后的稀土氧化物进行破碎分级,破碎后所得镧铈稀土抛光粉中心粒径为1.0μm~2.5μm。

8.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤五中,所述稀土抛光粉调浆时控制其固液比为1:8~10进行研磨浆料配制,单次抛光的时间为30min,称量抛光前后的质量差,并统计每次抛光前后抛光粉颗粒的粒径变化。

9.根据权利要求1所述的一种以硫酸镧铈制备高性能稀土抛光粉的方法,其特征在于:步骤二中,所述稀土抛光粉的组织形貌为具有一定棱角的多边形,其晶粒尺寸分布在2502~3502。

技术总结

本发明公开了一种以硫酸镧铈制备高性能稀土抛光粉的方法,属于稀土抛光粉制备技术领域。其方法主要包括以并流加料方式让硫酸镧铈溶液和碳酸氢镁溶液发生沉淀反应。沉淀产物经陈化、洗涤、一次固液分离、打浆、氟化、二次固液分离、低温烘干、高温焙烧、气流磨破碎分级等工序后可成功制得一种具有良好抛蚀量的稀土抛光粉产品。本发明选用硫酸镧铈作为原始料液,其分离流程短、转型成本低,易于产业化推广;沉淀产物中残余的部分硫酸根可有效调节稀土抛光粉颗粒的硬度并均匀化其形貌,从而提高抛光粉的切削性能。本发明中产生的镁盐废水、氟化废水均可全部回用至制备稀土抛光粉的生产线中,全过程实现了零废水排放。

技术研发人员:张全鑫,李虎平,史俊龙,陈贵青,金玉培,谢浩,李树全,胡广寿

受保护的技术使用者:甘肃稀土新材料股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!