UV减粘胶带及其应用的制作方法

本发明涉及胶黏剂,具体涉及一种uv减粘胶带及其应用。

背景技术:

1、随着科技的迅速发展,新能源电池行业展现出了更加广阔的前景,在电池电芯的加工过程中所需要用到的胶制品也得到了广泛的关注。在电芯的包装选择上,比较常见的是采用蓝膜胶带,传统电池的蓝膜胶带以其优异的初始黏度、耐高温性能与良品率被广泛使用。但是传统电池的蓝膜胶带在贴合完成以后,如果出现返工的需求,则需要手动撕去或水枪清除蓝膜胶带,由于蓝膜胶带的高剥离强度会给返工带来很多不便,比如胶膜不容易完整撕下有残胶,影响返工后电芯壳体的继续使用。

2、针对上述问题,现有技术中常采用uv减粘胶带,其在紫外光线的照射后胶膜粘度有所降低、易于剥离,且不容易在电芯壳体表面留下残胶。但是,目前市面上的uv减粘胶带,在经过紫外光线照射后,其剥离强度直接下降到接近0gf,剥离强度迅速下降,虽然达到了完全减粘的目的,但是减粘后极低的剥离力会导致胶带极易从被贴物上脱离,在被送往下一工艺流程的过程中不易集中收纳,也容易导致被贴物在运送过程中由于没有外层保护而损伤。

3、因此,研发一种减粘前满足电池蓝膜性能要求,减粘后仍能维持一定剥离强度、且便于存储和使用的可返工uv减粘胶带具有重要的意义。

技术实现思路

1、本发明的目的在于克服现有技术存在的上述问题,提供了一种uv减粘胶带和该uv减粘胶带的应用(例如用于电池电芯的包装保护)。该种uv减粘胶带在紫外光线照射减粘前满足电池蓝膜性能要求,在经过紫外光线照射后仍具有一定的粘性,使得含有该组合物的胶带能够维持一定程度的剥离强度和剪切强度,易撕取但不直接脱落,便于电池电芯的返工,同时也便于胶带的存储、运输和使用。

2、为了实现上述目的,本发明所采用的技术方案如下:

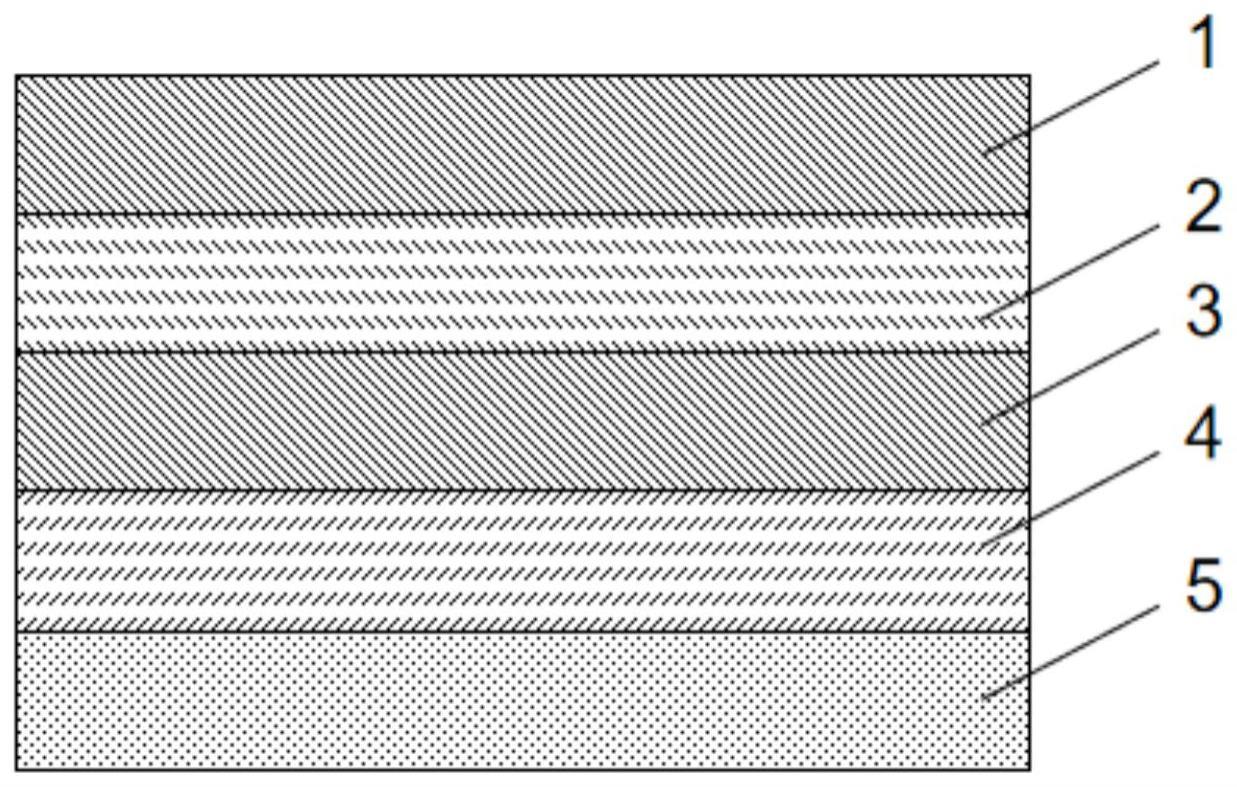

3、本发明的第一方面提供了一种uv减粘胶带,包括依次层叠设置的第一基材层、压敏胶层、第二基材层、uv减粘胶层和离型膜层,所述uv减粘胶层包括以下组分:丙烯酸酯共聚物40-80重量份,光固化树脂5-30重量份,光引发剂0.05-3重量份,第一固化剂0.05-5重量份,第一增粘树脂0.5-10重量份,第一溶剂20-80重量份。

4、在一实例中,所述光固化树脂为多官能团树脂,所述光固化树脂的官能度为3-12,优选为6-9,进一步优选为9。

5、在一实例中,所述光固化树脂选自聚氨酯丙烯酸酯、环氧丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯和不饱和酯中的一种或多种的组合。

6、在一实例中,所述光固化树脂与光引发剂的重量比为(10-100):1,优选为(20-40):1。

7、在一实例中,所述uv减粘胶带在经过紫外光照射后剥离力强度下降到400gf-1000gf。

8、本发明的发明人发现限定光固化树脂与光引发剂的重量比在此范围内时,产品具有较好的减粘作用,而且可以保持其减粘到特定区域。这是因为,如光固化树脂与光引发剂含量比超过100,则因光固化树脂含量较高,会导致光固化树脂不完全交联,胶膜减粘程度下降,剥离力较大,减粘后不易撕取;如光固化树脂与光引发剂的含量比低于10,则因光引发剂含量较高,而导致胶膜对光照敏感度过高,正常日光下使用就有可能会导致胶带减粘,容错性不高,容易影响胶带的正常使用。

9、在一实例中,所述丙烯酸酯共聚物包括以下组分:丙烯酸丁酯30-70重量份,丙烯酸甲酯10-30重量份,丙烯酸羟乙酯0.05-2重量份,甲基丙烯酸甲酯2-15重量份,丙烯酸1-15重量份,β-丙烯酰氧基丙酸1-10重量份。

10、在一实例中,所述丙烯酸酯共聚物还包括第二溶剂100-300重量份和热引发剂0.01-0.4重量份。

11、在一实例中,所述压敏胶层内含有色浆。

12、在一实例中,所述压敏胶层厚度为10-40μm,优选为15-30μm;所述uv减粘胶层厚度为10-40μm,优选为15-30μm;所述第一基材层厚度为15-35μm,优选为20-30μm;所述第二基材层厚度为15-35μm,优选为20-30μm。

13、在一实例中,所述压敏胶层包括以下组分:丙烯酸胶水40-80重量份,第二固化剂0.05-5重量份,第二增粘树脂0.5-5重量份,色浆0.5-10重量份,第三溶剂20-80重量份。

14、在一实例中,所述第一增粘树脂选自萜烯酚树脂、酚醛树脂、酚醛改性树脂、松香树脂和石油树脂中的一种或多种的组合。

15、在一实例中,所述第二增粘树脂选自萜烯酚树脂、萜烯酚醛树脂、松香树脂中的一种或多种的组合。

16、在一实例中,所述色浆为不含钛白粉的蓝色色浆。

17、本发明的第二方面提供了一种uv减粘胶带的应用,采用本发明第一方面提供的uv减粘胶带应用在电池包装领域。

18、本发明采用上述技术方案具有以下有益效果:

19、(1)本发明的uv减粘胶带在紫外线照射前能够保证一定的初始黏度、优异的高温保持力和优良的抗起翘性能。

20、(2)本发明的uv减粘胶带在经过紫外光线照射后,粘性迅速降低,能够达到减粘、易剥离的效果,满足在产品使用时返工的需求。

21、(3)本发明的uv减粘胶带在经过紫外光线照射后,减粘到特定的程度,能够保证使用该胶带易撕取但不直接脱落,对产品在紫外光照后的运输中起到了有效的保护作用,也便于实际工作过程的存储和使用。

22、(4)本发明的uv减粘胶带,在经过紫外光线照射后,该胶制品的剥离力迅速降低至特定范围,能快速达到uv减粘的效果,易于撕取或剥离,同时该胶制品的剥离力维持在特定强度,不容易意外脱落,从而便于产品的存储、运输和使用。

23、在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24、本发明的其它特点和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种uv减粘胶带,其特征在于,包括依次层叠设置的第一基材层、压敏胶层、第二基材层、uv减粘胶层和离型膜层,所述uv减粘胶层包括以下组分:丙烯酸酯共聚物40-80重量份,光固化树脂5-30重量份,光引发剂0.05-3重量份,第一固化剂0.05-5重量份,第一增粘树脂0.5-10重量份,第一溶剂20-80重量份,所述光固化树脂为多官能团树脂,所述光固化树脂的官能度为3-12,所述光固化树脂与光引发剂的重量比为(10-100):1。

2.根据权利要求1所述的uv减粘胶带,其中,所述uv减粘胶带在经过紫外光照射后剥离力强度下降到400gf-1000gf。

3.根据权利要求1所述的uv减粘胶带,其中,所述光固化树脂的官能度为6-9;

4.根据权利要求1所述的uv减粘胶带,其中,所述丙烯酸酯共聚物包括以下组分:丙烯酸丁酯30-70重量份,丙烯酸甲酯10-30重量份,丙烯酸羟乙酯0.05-2重量份,甲基丙烯酸甲酯2-15重量份,丙烯酸1-15重量份,β-丙烯酰氧基丙酸1-10重量份。

5.根据权利要求4所述的uv减粘胶带,其特征在于,所述丙烯酸酯共聚物还包括第二溶剂100-300重量份和热引发剂0.01-0.4重量份。

6.根据权利要求1所述的uv减粘胶带,其中,所述压敏胶层内含有色浆;

7.根据权利要求6所述的uv减粘胶带,其特征在于,所述压敏胶层包括以下组分:丙烯酸胶水40-80份,第二固化剂0.05-5重量份,第二增粘树脂0.5-5份,色浆0.5-10份,第三溶剂20-80份。

8.根据权利要求7所述的uv减粘胶带,其特征在于,所述第一增粘树脂选自萜烯酚树脂、酚醛树脂、酚醛改性树脂、松香树脂和石油树脂中的一种或多种的组合;

9.根据权利要求6或7所述的uv减粘胶带,其特征在于,所述色浆为不含钛白粉的蓝色色浆。

10.如权利要求1-9任一项所述的uv减粘胶带,在新能源电池包装中的应用。

技术总结

本发明涉及胶黏剂技术领域,提供了一种UV减粘胶带及其应用。该种胶带包括依次层叠设置的第一基材层、压敏胶层、第二基材层、UV减粘胶层和离型膜层,所述UV减粘胶层包括以下组分:丙烯酸酯共聚物40‑80重量份,光固化树脂5‑30重量份,光引发剂0.05‑3重量份,第一固化剂0.05‑5重量份,第一增粘树脂0.5‑10重量份,第一溶剂20‑80重量份。所述UV减粘胶带在经过紫外光线照射后仍可维持一定的粘性,使得该胶带在紫外光线照射后也具有一定的剥离强度和剪切强度,所述胶带易撕取但不直接脱落,便于产品的存储、运输和使用。

技术研发人员:余魏东,王瑜明,周俊峰,袁振飞,麦启波

受保护的技术使用者:江苏皇冠新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!