一种智能降温装置用冷冻液、制备方法及其应用与流程

本发明涉及制冷领域,尤其涉及一种智能降温装置用冷冻液、制备方法及其应用。

背景技术:

1、制冷系统自问世以来,在建筑、食品、药品、运输等工业领域发挥了十分重要的作用。而另一方面,作为制冷系统的“血液”,制冷剂是造成臭氧层破坏与温室效应的重要原因。随着人们对环境与气候问题的日益关注,在一系列国际公约的推动下,制冷剂的选择向环保、高效的方向发展。

2、在运输行业,为了尽可能保证运输物品的品质,在运输过程中物品通常置于冷藏柜中进行冷冻保存。冷藏柜容量小,可存放物品量较小,会造成运输成本提高;另外,冷藏柜通常采用压缩制冷设备进行制冷以便对物品进行更好的冷冻保存。而压缩制冷所用制冷剂一般为氟利昂,对大气臭氧层具有明显的破坏作用,已经在逐渐地被市场所淘汰。新型的一些制冷剂r404c、r407和r717的应用技术相对不完善。

3、在远洋渔业中,因为渔获物的保存要求较高,船载不冻液速冻技术因具有绿色环保、安全性高、能耗低等优点,其已在海捕船上推广使用,其原理是将不冻液作为制冷媒介用来替代氟利昂,在船离岸前先将预冷至一定温度后的不冻液存放在船上的不冻液储藏罐内,需要速冻时将不冻液通过输送泵输送至冷藏舱中的u型管中,在u型管内循环与空气进行热交换进行制冷。现有的不冻液主要是水和醇类的混合物,存在以下缺陷:冻结点较低,一般在-30℃左右,使用时很难使制冷温度达到-25℃以下,不能满足实际的冷冻需求;低温下粘度较大,输送较为困难,会使泵的功率消耗增加;导热系数较低,换热速度慢,无法快速有效地制冷。

4、公开号为cn11106433b的专利公开了一种海捕船载超低温冷冻液及其制备方法,所述超低温冷冻液除采用乙醇和丙二醇来改进冻结性外,还添加量柠檬酸、氯化钙、表面改性纳米铜粉、柠檬酸钠及大豆卵磷脂,实现了冻结温度低、粘度小、导热系数大、制冷效率高等技术效果。但其中所用柠檬酸、氯化钙及柠檬酸钠与金属制品的制冷装置之间会发生电解,导致金属腐蚀的问题。

5、因此,在制冷领域,需研制出一种不仅制冷效率高、导热系数大的冷冻液,其还要满足不存在腐蚀性的特点,以此来实现制冷设备运行过程中的安全稳定。

技术实现思路

1、本申请实施例的目的在于提供一种智能降温装置用冷冻液,首次在冷冻液中添加碳酸甘油酯,实现了提高冻结点、保护制冷装置的技术效果,且所用改性纳米二氧化硅在提升所述冷冻液导热系数的同时,还能稳定地分散于体系中。

2、为实现上述目的,本申请提供如下技术方案:

3、第一方面,本申请实施例提供一种智能降温装置用冷冻液,按重量百分比计,包含如下成分:15~20%乙醇,20~30%正丁醇,1.5~2%碳酸甘油酯,0.5~1%改性纳米二氧化硅和余量的去离子水。

4、现有的一些冷冻液均是以乙醇和丙二醇与水混合所得,但丙二醇的粘度较大,用量若控制不到位,则所得冷冻液在应用过程中会粘附于制冷装置内壁,造成不必要的成本损失,因此,在本发明中,发明人采用异丁醇与乙醇配伍使用,在改善所述冷冻液的冻结性能的同时,尽可能降低粘度增加的幅度;不过乙醇和异丁醇两者的总浓度过高时,所述冷冻液组分之间的稳定性将会因为分子间的斥力受到破坏,综合考虑,本发明中乙醇的质量百分比控制在15-20%,异丁醇的质量百分比控制在20-30%为宜。

5、在本发明的一些实施方式中,所述改性纳米二氧化硅的制备方法包含如下步骤:将纳米二氧化硅与改性剂加入装有溶剂的反应器中,于一定温度下超声分散至均匀,然后缓慢加入一定量的催化剂,边加热边搅拌,待反应结束,将反应体系冷却至室温,调节反应体系ph至中性后,减压蒸馏去除溶剂,洗涤干燥后即得改性纳米二氧化硅。

6、在本发明的一些实施方式中,所述改性纳米二氧化硅的制备过程中,所用改性剂为脂肪族羧酸、芳香族氨基酸中的至少一种。

7、纳米二氧化硅具有较大的比表面积、高的导热系数及孔隙结构,加入冷冻液中可有效提高体系的导热性能,将能量快速释放,与蒸发器进行热交换,提高制冷效率。由于纳米二氧化硅表面具有较多的羟基,易发生团聚,因此,在本发明中,对其进行表面改性,通过羧基与羟基之间的酯化作用,在纳米二氧化硅粒子表面引入苯基、酯基和酰胺基。一方面,可大幅降低纳米二氧化硅的团聚,使其稳定地分散在所述冷冻液体系中,另一方面,与碳酸甘油酯通过化学键键合,也可实现体系冻结点的降低,有效抑制所述冷冻液结冰的速率。实验中,发明人依据实验结果发现,改性纳米二氧化硅时,所用脂肪族羧酸中羧基所连碳链长度应控制在c1-c4,否则,碳链的长度将会影响改性纳米二氧化硅的分散稳定性。因此,优选的,所述改性剂为甲酸、乙酸、丙酸、丁酸、异丁酸、苯丙氨酸、色氨酸中的至少一种。

8、在对纳米二氧化硅改性时,不应将其表面羟基完全转化为酯基,不然其无法在去离子水中很好地分散,而改性纳米二氧化硅表面的羟基含量也应该控制在适当的范围,否则体系黏度将会提高。经过试验对比,在本发明中,所用纳米二氧化硅表面的羟基含量为35-65%,所述纳米二氧化硅与改性剂的使用摩尔比为1:1-2。

9、在本发明的一些实施方式中,改性纳米二氧化硅的制备过程中,原料应在40-50℃条件下进行超声分散;反应温度为90-110℃;所用催化剂为浓硫酸、盐酸、磷酸中的至少一种。

10、在本发明的一些实施方式中,最终反应结束后,采用氢氧化钠、氢氧化钾中的至少一种对体系进行ph调节,其使用浓度为0.1-0.5mol/l。

11、在本发明的一些实施方式中,所得改性纳米二氧化硅的粒径为15-30nm,这是由于当纳米二氧化硅的用量一定时,其粒径越小,所得冷冻液的黏度越大,使用越不方便,而粒径超过一定值,所述改性纳米二氧化硅在体系中的分散均匀性则越差,导热系数也越小,制冷效率越低。

12、第二方面,本申请实施例还提供一种所述冷冻液的制备方法,包含如下步骤:将碳酸甘油酯与占去离子水总质量45-60%的去离子水混合均匀后,调节混合液的ph至5-6,加入改性纳米二氧化硅,搅拌30-45min,得到预分散液;然后将乙醇、异丁醇与剩余去离子水混合均匀,再与预分散液混合进行超声间隙振荡,即得所述冷冻液。

13、在本发明的一些实施方式中,制备冷冻液时,超声间隙振荡的周期为振荡5s停歇2s,总的振荡时间为3-5min。由于超声时间过长会导致体系温度升高,体系内粒子的碰撞几率会增大,从而产生粒子团聚。所以,本发明采用超声间隙振荡,并控制振荡时间,避免因温度升高造成的团聚现象。

14、第三方面,本申请实施例还提供一种所述冷冻液在智能降温装置中的应用。

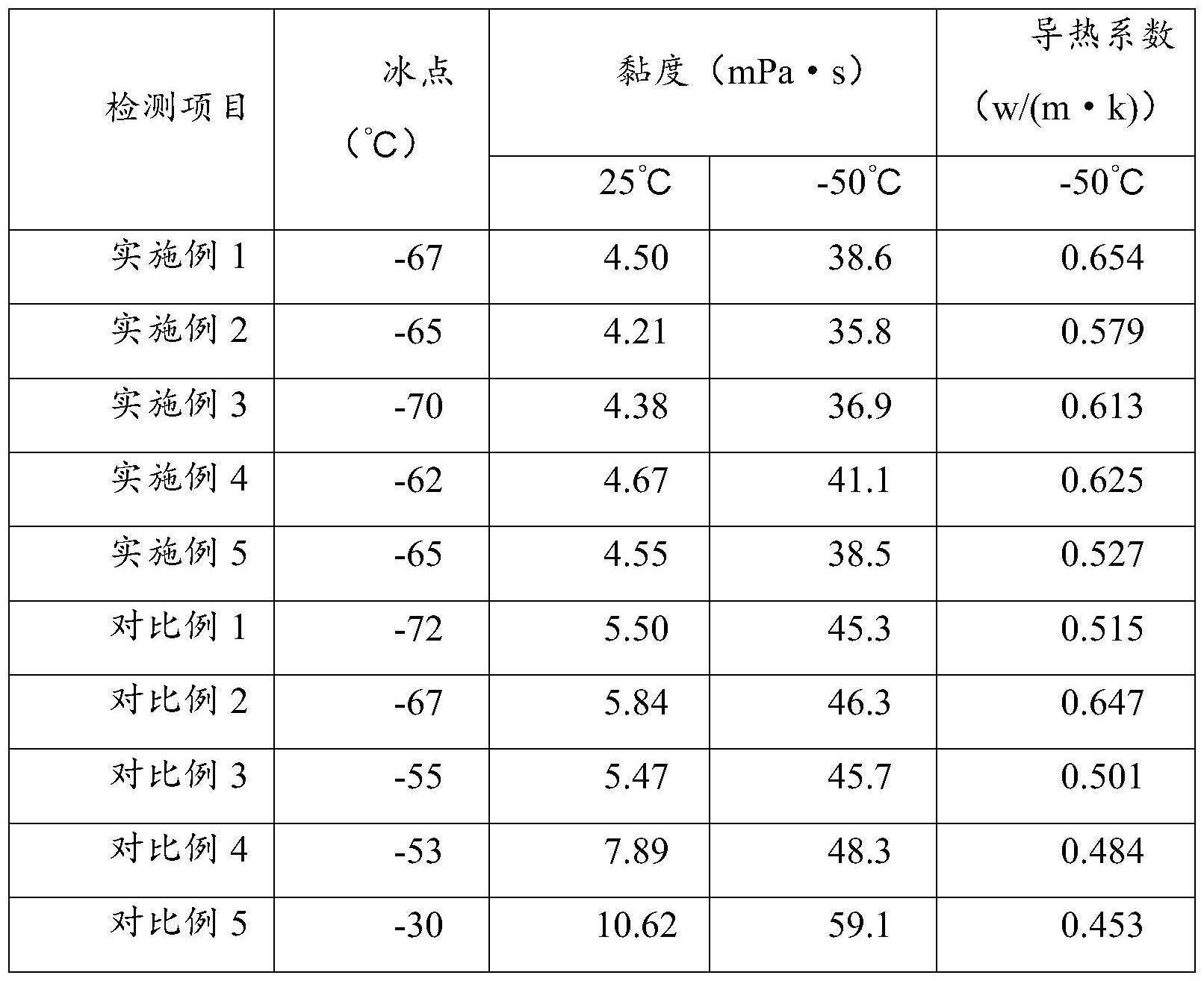

15、与现有技术相比,本申请的有益效果:本发明首次在冷冻液中添加碳酸甘油酯,与改性纳米二氧化硅配合使用来降低冷冻液的冻结点,稳定改性纳米二氧化硅粒子;采用芳香族羧酸与芳香酸氨基酸改性纳米二氧化硅,降低其亲水性及团聚性,应用于所述冷冻液中,增加体系导热系数;所得冷冻液对于制冷装置不具有明显的腐蚀性,安全环保。

技术特征:

1.一种智能降温装置用冷冻液,其特征在于,按照重量百分比计,包含:15~20%乙醇,20~30%异丁醇,1.5~2%碳酸甘油酯,0.5~1%改性纳米二氧化硅和余量的去离子水。

2.根据权利要求1所述冷冻液,其特征在于,所述改性纳米二氧化硅的制备方法包含如下步骤:将纳米二氧化硅与改性剂加入装有溶剂的反应器中,于一定温度下超声分散至均匀,然后缓慢加入一定量的催化剂,边加热边搅拌,待反应结束,将反应体系冷却至室温,调节反应体系ph至中性后,减压蒸馏去除溶剂,洗涤干燥后即得改性纳米二氧化硅。

3.根据权利要求2所述冷冻液,其特征在于,所述改性纳米二氧化硅的制备过程中,所用改性剂为脂肪族羧酸、芳香族氨基酸中的至少一种。

4.根据权利要求3所述冷冻液,其特征在于,所述改性剂为甲酸、乙酸、丙酸、丁酸、异丁酸、苯丙氨酸、色氨酸中的至少一种。

5.根据权利要求2所述冷冻液,其特征在于,所述纳米二氧化硅表面羟基含量为35-65%,所述纳米二氧化硅与改性剂的使用摩尔比为1:1-2。

6.根据权利要求2所述冷冻液,其特征在于,体系于40-50℃条件下超声分散;反应温度为90-110℃。

7.根据权利要求2所述冷冻液,其特征在于,调节反应体系ph所用调节剂为氢氧化钠、氢氧化钾溶液中的至少一种,其使用浓度为0.1-0.5mol/l。

8.根据权利要求2所述冷冻液,其特征在于,所得改性纳米二氧化硅的粒径为15-30nm。

9.一种如权利要求1-8任一所述冷冻液的制备方法,其特征在于,包含如下步骤:按照重量百分比称量冷冻液组份,将碳酸甘油酯与占去离子水总质量45-60%的去离子水混合均匀后,调节混合液的ph至5-6,加入改性纳米二氧化硅,搅拌30-45min,得到预分散液;然后将乙醇、异丁醇与剩余去离子水混合均匀,再与预分散液混合进行超声间隙振荡,即得所述冷冻液。

10.权利要求1-8任一所述冷冻液在智能降温装置中的应用。

技术总结

本申请涉及一种冷冻液及其制备方法和应用,按质量百分比计,所述冷冻液包含以下组分:15~20%乙醇,20~30%异丁醇,1.5~2%碳酸甘油酯,0.5~1%改性纳米二氧化硅,余量为去离子水。本申请的智能降温装置用冷冻液具有安全环保,冻结温度低,黏度较小,导热系数大,制冷效率高的优点,使用过程中不会对降温装置产生腐蚀。本发明还提供了一种智能降温装置用冷冻液的制备方法,工艺步骤简单,对设备要求低,可操作性强,易于批量化生产,所得冷冻液具有很好的稳定性。

技术研发人员:曾海燕,张亮,包莹,徐琴

受保护的技术使用者:国网湖北省电力有限公司武汉供电公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!