一种可定厚刚性防水涂料及其制备方法和应用与流程

本发明涉及防水涂料,尤其涉及一种可定厚刚性防水涂料及其制备方法和应用。

背景技术:

1、本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

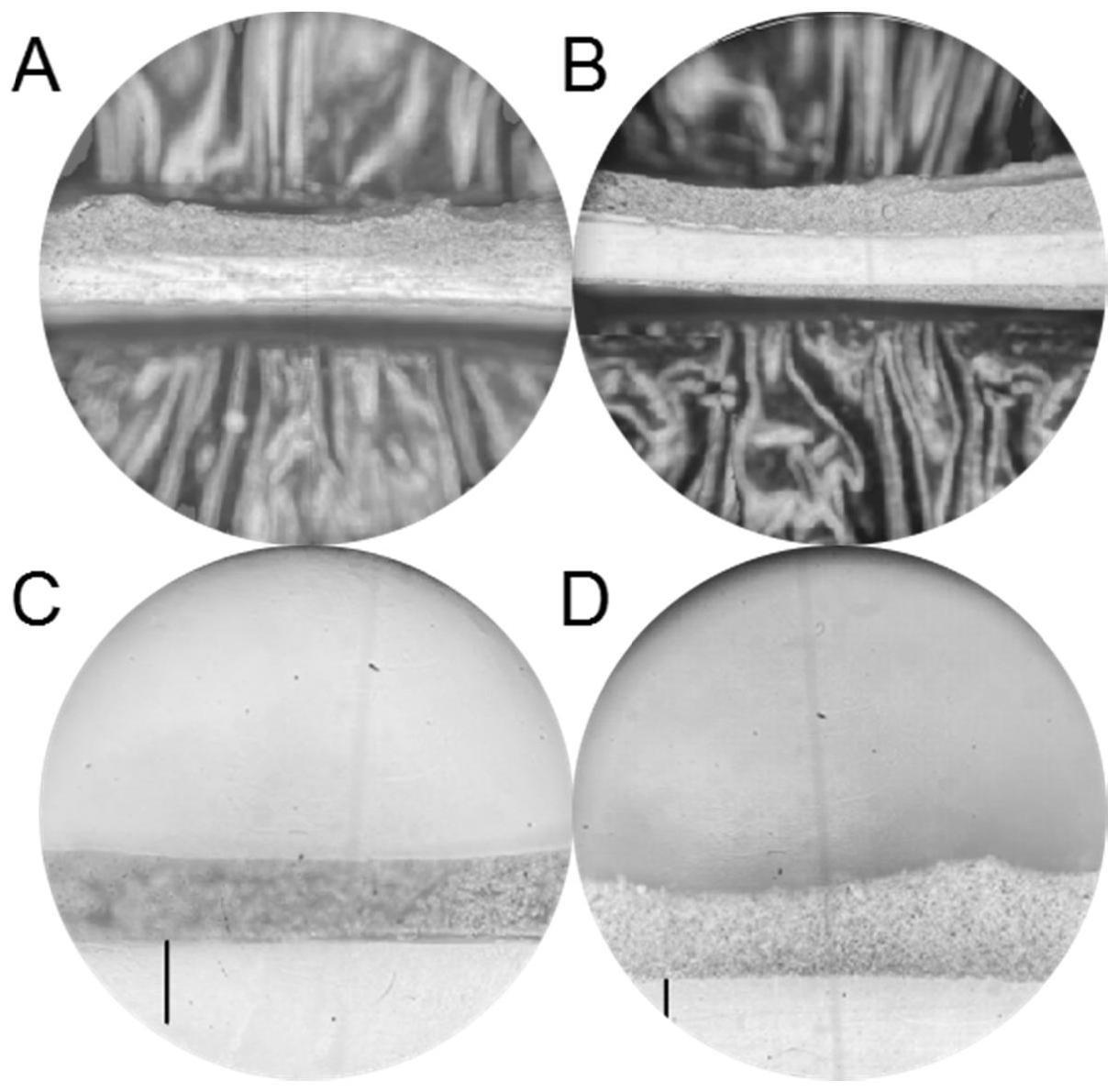

2、防水涂料一般分为两大类,一类是以反应性高分子、聚合物乳液类以及水性聚合物沥青类防水涂料为主,其具有成膜延伸性能好的特点,另一类是以水泥基材料为主体的刚性防水涂料,具有高强耐久、与主体结构寿命同步等特点。水泥基渗透结晶型防水材料(以下简称cccw)属于典型的刚性防水材料之一,其中的水泥基渗透结晶型防水涂料c型(cccw c)是一种以硅酸盐水泥或普通硅酸盐水泥、精制石英砂(60-140目,或和更细的石英砂复配)等为基材,掺入活性化学物质(即渗透结晶活性母料)制成的新型刚性防水材料。cccw c防水涂料的作用机理是,材料加水涂刷后,材料中含有的活性化学物质,借助于水泥浆液,通过络合反应沉淀作用,向结构混凝土内部渗透,在混凝土中形成不溶于水的结晶体,堵塞毛细孔道,使混凝土致密、防水。

3、cccw c型的涂料的施工要求,一般以涂膜厚度为设计要求,实际应用中,考虑到不同品牌母料配制涂料的过程中,成品材料比重/容重相差不大,根据实践经验,统一附加以施涂用量来作为施涂作业控制指标。现行标准gb 50108-2008、gb 55030-2022均要求水泥基渗透结晶型防水涂料的用量不应小于1.5kg/m2,且厚度不应小于1.0mm。

4、在产品质量满足标准要求的前提下,涂膜厚度是功能性涂料的关键主控项目。对于防水层涂膜厚度的检测验收,现行标准gb 50208-2011的要求是采用针测法检查。然而,针测法仅适用于柔性涂膜,对于刚性涂料,其硬化固化后,探针无法探入。同时,刚性涂料的涂层也无法采用割取法检测厚度,当采取机械工具连同基层一并深度切割时,由于基层和涂层色泽相近,亦无法准确分辨涂层厚度。这也是现有标准中对刚性材料在施工中附加控制单位材料用量的原因,即通过用量的限定来确保涂层厚度满足要求。

5、然而,在实际施工过程中,由于各种人为和环境因素的影响,往往达不到相关规范要求的理想作业状况,cccw c型防水材料易出现麻面、坑洞、平整度差等外观缺陷,涂料成膜后不够均匀,涂层厚薄不均,影响活性化学物质渗透的深度以及新结晶体的形成量,从而削弱了cccw c型防水涂料的整体防护能力。

技术实现思路

1、有鉴于此,本发明提供了一种可定厚刚性防水涂料及其制备方法和应用,该刚性防水涂料施工过程中便于实时目测厚度情况、实时找补涂层,便于施工质量验收控制,涂层厚度均匀,硬化后出现的坑洞等外观缺陷较少,且防水材料的性能满足gb18445-2012标准要求。

2、第一方面,本发明提供了一种可定厚刚性防水涂料,包括如下重量份的原料:渗透结晶活性母料2-20份,水泥40-70份,60-140目精制石英砂20-40份;还包括颗粒状定厚材料,所述颗粒状定厚材料的粒径范围为涂层设计厚度要求值的90%~120%;所述定厚材料在可定厚刚性防水涂料中的质量分数小于5wt%,不包括0wt%。

3、现行标准主要技术指标中对cccw c型防水涂料的细度要求是:细度(0.63mm筛余)≤5%。同时,cccw c型防水涂料施工时涂层设计厚度不小于1mm,因此本发明中设定定厚材料的质量分数小于5wt%。有关检测表明,cccw c型防水涂料的0.63mm筛余量均小于1%,因此,本发明定厚材料在可定厚刚性防水涂料中的质量分数进一步优选为4wt%以下。为了充分发挥定厚材料的定厚作用,进一步优选为4wt%。

4、作为本发明的一种优选实施方式,当涂层设计厚度要求为不小于1mm时,定厚材料的目数为16-18目。

5、作为本发明的一种优选实施方式,当涂层设计厚度要求为不小于1.5mm时,定厚材料的目数为12-14目。

6、本发明对渗透结晶活性母料并不作特殊限定,采用常规的市售产品即可,其含有的活性化学物质与水作用后,可以向结构混凝土内部结构的空隙进行渗透,与混凝土中的游离氧化钙交互反应生成不溶于水的枝蔓状纤维结晶物,堵塞毛细孔道,使混凝土致密、防水。

7、作为本发明的一种优选实施方式,所述定厚材料选自石英砂或机制砂,优选为石英砂。所述石英砂优选为河砂、海砂。河砂的颗粒结构更为规整,氯离子含量极低,因此优选为河砂;也可以选择经过淡化后的海砂或经过整形处理后形状规整的机制砂。

8、作为本发明的另一种优选实施方式,所述定厚材料选自高分子材料。由于高分子材料与水泥等材料不会发生不良反应,因此也可以被选为定厚材料。所述高分子材料包括耐碱高分子颗粒或高分子纤维短切棒,所述耐碱高分子颗粒优选为聚乙烯颗粒或聚丙烯颗粒;所述高分子纤维短切棒优选为聚乙烯棒、聚丙烯棒、聚甲醛棒或尼龙棒。

9、优选的,所述水泥为硅酸盐水泥或普通硅酸盐水泥。

10、第二方面,本发明提供了一种上述可定厚刚性防水涂料的制备方法,包括如下步骤:按比例将渗透结晶活性母料、水泥和60-140目精制石英砂投入混合搅拌机中搅拌,再加入定厚材料,继续将物料搅拌均匀,即得。

11、优选的,定厚材料加入前的搅拌转速为20-70rpm,搅拌时间为2-5min;定厚材料加入后的搅拌转速为50-150rpm,搅拌时间为2-10min。

12、第三方面,本发明提供了一种可定厚刚性防水涂料的施工方法,具体为,将上述制备方法得到的粉状的可定厚刚性防水涂料,按照料液比1:0.30~0.40的比例加入水,搅拌均匀后,用刮刀将所述防水涂料刮涂在平整基面上形成防水涂层,在20min内施涂完毕。

13、优选的,所述搅拌时间为5~30min。

14、第四方面,本发明提供了一种上述可定厚刚性防水涂料在建筑防水涂层中的应用。

15、从上述技术方案可以看出,本发明取得了以下有益效果:

16、(1)本发明在水泥基渗透结晶型防水涂料中添加定厚材料,定厚材料具有特定窄粒径分布,其粒径与涂层设计要求厚度相匹配,因此在刮涂或抹涂施工过程中,稍加用力按压施涂,定厚材料的厚度即为涂层厚度,并还可以使得涂料与基层粘附良好。另一方面,便于控制基层略差的施涂作业质量,且能够在施工过程中实时目测厚度情况并实时找补涂层,减少了硬化后出现的厚薄不匀、局部坑洞等外观缺陷,使得涂层厚度均匀;此外还有利于后期施工质量验收控制,无需对涂层进行割取、破坏。

17、(2)本发明添加的定厚材料在涂层表面自然形成的凸点,增加了涂膜表面粗糙度,有利于之后工序施作的砂浆、混凝土等水泥基类材料的粘接;

18、(3)本发明定厚材料的添加并不会影响渗透结晶性能,且对防水涂料其它各项技术指标均无明显影响,材料的性能符合《水泥基渗透结晶型防水材料》gb18445-2012标准要求。

技术特征:

1.一种可定厚刚性防水涂料,其特征在于,包括如下重量份的原料:渗透结晶活性母料2-20份,水泥40-70份,60-140目精制石英砂20-40份;还包括颗粒状定厚材料,所述颗粒状定厚材料的粒径范围为涂层设计厚度要求值的90%~120%;所述定厚材料在可定厚刚性防水涂料中的质量分数小于5wt%,不包括0wt%。

2.如权利要求1所述的可定厚刚性防水涂料,其特征在于,所述定厚材料在可定厚刚性防水涂料中的质量分数为4wt%以下,优选为4wt%。

3.如权利要求1所述的可定厚刚性防水涂料,其特征在于,当涂层设计厚度要求为不小于1mm时,定厚材料的目数为16-18目。

4.如权利要求1所述的可定厚刚性防水涂料,其特征在于,当涂层设计厚度要求为不小于1.5mm时,定厚材料的目数为12-14目。

5.如权利要求1所述的可定厚刚性防水涂料,其特征在于,所述定厚材料选自石英砂或机制砂,优选为石英砂。

6.如权利要求1所述的可定厚刚性防水涂料,其特征在于,所述定厚材料选自高分子材料,所述高分子材料包括耐碱高分子颗粒或高分子纤维短切棒;所述耐碱高分子颗粒优选为聚乙烯颗粒或聚丙烯颗粒,所述高分子纤维短切棒聚乙烯棒、聚丙烯棒、聚甲醛棒或尼龙棒。

7.一种如权利要求1-6任一项所述的可定厚刚性防水涂料的制备方法,其特征在于,包括如下步骤:按比例将渗透结晶活性母料、水泥和60-140目精制石英砂投入混合搅拌机中搅拌,再加入定厚材料,继续将物料搅拌均匀,即得。

8.如权利要求7所述的制备方法,其特征在于,定厚材料加入前的搅拌转速为20-70rpm,搅拌时间2-5min;定厚材料加入后的搅拌转速为50-150rpm,搅拌时间为2-10min。

9.一种可定厚刚性防水涂料的施工方法,其特征在于,将权利要求7或8所述的制备方法得到的粉状的可定厚刚性防水涂料,按照料液比1:0.30~0.40的比例加入水,搅拌均匀后,用刮刀将所述防水涂料刮涂在平整基面上形成防水涂层,在20min内施涂完毕。

10.一种如权利要求1-6任一项所述的可定厚刚性防水涂料在建筑防水涂层中的应用。

技术总结

本发明公开了一种可定厚刚性防水涂料,包括渗透结晶活性母料2‑20份,水泥40‑70份,60‑140目精制石英砂20‑40份;还包括定厚材料,所述定厚材料为颗粒状,所述颗粒状定厚材料的粒径范围为涂层设计厚度要求值的90%~120%;所述定厚材料在防水涂料中的质量分数小于5wt%。定厚材料具有窄粒径分布,其粒径与涂层厚度要求相匹配,因此在刮涂或抹涂施工过程中,定厚材料的厚度相当于涂层厚度,便于控制基层略差的施涂作业质量,减少了硬化后出现的坑洞等外观缺陷,涂层厚度均匀;性能符合GB18445‑2012标准要求;还有利于后期施工质量验收控制,无需对涂层进行割取、破坏。

技术研发人员:李冠中,王光英,李之润,马金佐,李建勇

受保护的技术使用者:青岛默科环保科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!