一种用于海底电缆灌封的改性环氧树脂胶的制备方法与流程

本发明涉及胶粘剂领域,具体涉及一种用于海底电缆灌封的改性环氧树脂胶的制备方法。

背景技术:

1、海底电缆是用绝缘材料包裹起来的导线,主要铺设在河流水下及海底,用来进行电信号的传输。在长距离的通讯网、远距离的岛屿之间以及跨海军事设备等重要场合都需要应用。

2、在实际使用中,由于机械应力或外力造成电缆绝缘套损伤或接头损伤时,潮气或水分会沿电缆纵向和径向间隙浸入,降低绝缘的电气强度,因此多数高压海底电缆都需要进行相应的防护措施。由于相应产品都是在深水区域使用,特别是海底电缆可能在1000米以下的深海铺设,因此在制备中需要在线束外部加橡胶线皮和金属套管,线束外部需要用胶水填充以防止套管、线皮破损后,海水涌入在短期内出现线缆失效的问题。据了解,目前海底线缆维修的周期约3~5天,而使用的产品主要是硅橡胶类产品,硅橡胶类产品自身柔韧,耐水性也相对较好,但是其本身强度比较差,在套管、外皮损坏的情况下很可能一起发生破损,从而失去对海水的防护能力。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是提供了一种用于海底电缆灌封的改性环氧树脂胶的制备方法,固化后具有较好的强度和较强的柔韧性,能在工作时既不影响线缆的柔韧性,又具备一定的力学性能,在外皮、套管破损的情况下可以吸收外界冲力,尽可能保护产品短期内正常使用以等待维修,进而解决现有技术中存在的上述技术问题。

2、本发明的目的是通过以下技术方案实现的:

3、一种用于海底电缆灌封的改性环氧树脂胶的制备方法,分别制备组成该改性环氧树脂胶的主剂与固化剂;其中,

4、制备主剂包括:

5、在第一反应釜中加入柔性环氧树脂和多官能环氧树脂,在转速300~400rpm条件下搅拌30min;

6、向所述第一反应釜中加入聚醚多元醇,在温度60~70℃下用转速500rpm搅拌45min;

7、向所述第一反应釜中加入改性硅微粉,在温度60~70℃下用转速700rpm搅拌3~4h至搅拌均匀后,出料即得到主剂;

8、制备固化剂包括:

9、在第二反应釜中加入二官能醇类和苯酐,加热到130℃,在转速30rpm下缓慢搅拌至完全熔化;

10、向所述第二反应釜中加入甲基苯胺和促进剂,温度提升至150℃,在氮气保护下,转速提升至50~80rpm搅拌1h;

11、向所述第二反应釜中加入改性硅微粉,将温度降低至80℃后,搅拌2h至分散均匀后,出料即得到固化剂;

12、所述主剂与固化剂按100:25~30的质量比配合使用。

13、优选的,上述方法的主剂与固化剂中所用的改性硅微粉按以下方式制备,包括:

14、在第三反应釜中加入硝酸溶液,而后加入未处理硅微粉,在温度60~70℃、转速400~500rpm条件下搅拌4h;

15、向所述第三反应釜中加入氨水中和多余硝酸,在转速400~500rpm下搅拌30min,搅拌完成产品出料,在减压条件下用过滤膜过滤,用蒸馏水冲洗滤出物4~5次来充分清洗残余溶液,对冲洗后的滤出物进行煅烧2~3h,即得到改性硅微粉。

16、优选的,上述方法中,所述硝酸、未处理硅微粉、氨水的加入质量比例为100:150:20。

17、优选的,上述方法中,所述硝酸溶液的硝酸浓度为1~1.5mol/l;

18、所述未处理硅微粉目数为400目~600目;

19、所述氨水浓度为0.5mol/l;

20、对冲洗后的滤出物进行煅烧的温度为1100~1200℃。

21、优选的,上述方法的制备主剂中,柔性环氧树脂、多官能环氧树脂、聚醚多元醇与改性硅微粉的加入质量比例为100:35:90:120。

22、优选的,上述方法的制备主剂中,所述柔性环氧树脂采用二烯丙基双酚a二缩水甘油醚邻双烯丙基双酚a环氧树脂、缩水甘油醚氧丙基环四硅氧烷、双酚a二缩水甘油醚、ksr177、橡胶改性树脂kr-101、kr-104l中的任一种或任几种组合。

23、优选的,上述方法的制备主剂中,多官能环氧树脂采用n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷、tde-90、tt386、ag80、my720、xc-240中的任一种或任几种组合。

24、优选的,上述方法的制备主剂中,所述聚醚多元醇采用聚丙二醇、聚四氢呋喃二醇、含磷改性的聚丙二醇中的任一种或几种组合,聚醚多元醇的分子量为400~800。

25、优选的,上述方法的制备固化剂中,二官能醇类、苯酐、甲基苯酐、促进剂与改性硅微粉的加入质量比例为:100:120:350:5:435。

26、优选的,上述方法的制备固化剂中,所述二官能醇类采用新戊二醇、己内酯二醇、聚碳酸酯二元醇中的任一种或几种组合;

27、所述苯酐采用四氢苯酐;

28、所述甲基苯酐采用甲基四氢苯酐或甲基六氢苯酐;

29、所述促进剂采用bdma或tmac。

30、与现有技术相比,本发明所提供的用于海底电缆灌封的改性环氧树脂胶的制备方法,其有益效果包括:

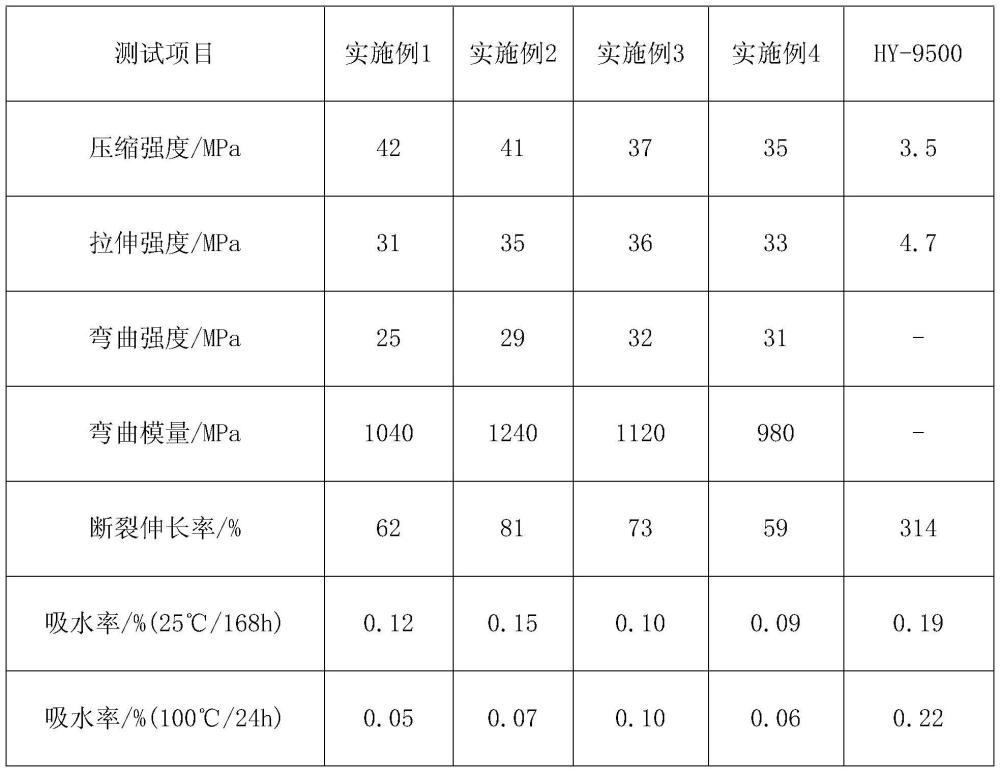

31、(1)通过配方设计,在传统环氧配方中加入弹性组分,通过比例的合理设计,在固化后形成较为完善的网络结构,既保留了环氧树脂胶的力学强度,又增加了环氧树脂胶的韧性,从而使产品具备良好的综合力学性能,具备良好的压缩强度、拉伸强度和弯曲强度,在外力作用下不易与线缆发生脱开;

32、(2)产品柔韧,弯曲模量低同时具备一定断裂伸长率;

33、(3)通过采用改性改性硅微粉作为填料,在产品中可以有效的添加,固化后能形成致密的固化物,降低了产品的吸水率,使产品可以较长期在盐水中浸泡,具备低吸水率同时强度衰减低;

34、以上性能有利于产品在海底电缆中的稳定应用。

技术特征:

1.一种用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,分别制备组成该改性环氧树脂胶的主剂与固化剂;其中,

2.根据权利要求1所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述主剂与固化剂中所用的改性硅微粉按以下方式制备,包括:

3.根据权利要求2所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述硝酸、未处理硅微粉、氨水的加入质量比例为100:150:20。

4.根据权利要求2或3所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述硝酸溶液的硝酸浓度为1~1.5mol/l;

5.根据权利要求1所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备主剂中,柔性环氧树脂、多官能环氧树脂、聚醚多元醇与改性硅微粉的加入质量比例为100:35:90:120。

6.根据权利要求1或5所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备主剂中,所述柔性环氧树脂采用二烯丙基双酚a二缩水甘油醚邻双烯丙基双酚a环氧树脂、缩水甘油醚氧丙基环四硅氧烷、双酚a二缩水甘油醚、ksr177、橡胶改性树脂kr-101、kr-104l中的任一种或任几种组合。

7.根据权利要求1或5所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备主剂中,多官能环氧树脂采用n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷、tde-90、tt386、ag80、my720、xc-240中的任一种或任几种组合。

8.根据权利要求1或5所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备主剂中,所述聚醚多元醇采用聚丙二醇、聚四氢呋喃二醇、含磷改性的聚丙二醇中的任一种或几种组合,聚醚多元醇的分子量为400~800。

9.根据权利要求1所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备固化剂中,二官能醇类、苯酐、甲基苯酐、促进剂与改性硅微粉的加入质量比例为:100:120:350:5:435。

10.根据权利要求1或9所述的用于海底电缆灌封的改性环氧树脂胶的制备方法,其特征在于,所述制备固化剂中,所述二官能醇类采用新戊二醇、己内酯二醇、聚碳酸酯二元醇中的任一种或几种组合;

技术总结

本发明公开了一种用于海底电缆灌封的改性环氧树脂胶的制备方法,分别制备主剂与固化剂;制备主剂为:在第一反应釜中加入柔性环氧树脂和多官能环氧树脂,在转速300~400rpm下搅拌30min;加入聚醚多元醇,在60~70℃下用转速500rpm搅拌45min;加入改性硅微粉,在60~70℃下用转速700rpm搅拌3~4h至均匀后,即得主剂;制备固化剂包括:在第二反应釜中加入二官能醇类和苯酐,加热到130℃,在转速30rpm下缓慢搅拌至完全熔化;加入甲基苯胺和促进剂,升温至150℃,在氮气保护下,转速升至50~80rpm搅拌1h;加入改性硅微粉,降温至80℃后,搅拌2h至均匀后,即得固化剂。该树脂胶(1)综合力学性能优异,产品柔韧,可较长期在盐水中浸泡。

技术研发人员:聂琦思,郑晖,陈浩,赫长生,曹学

受保护的技术使用者:北京高盟新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!