一种应用于锂离子电池的丙烯腈共聚物粘合剂的制作方法

本发明涉及锂离子电池生产,尤其涉及一种应用于锂离子电池的丙烯腈共聚物粘合剂。

背景技术:

1、锂离子电池能量密度高、使用寿命长,因此被广泛应用于便携式电子设备、电动汽车、能源储存等领域。锂离子电池主要由正极、负极、隔膜、电解液、外壳组成,其工作原理是通过锂离子在电极活性材料中可逆嵌入/脱嵌的氧化还原反应储存和释放电能。锂离子电池正极和负极的制备方法,是将正极活性材料或碳负极材料与电极粘合剂、导电剂、分散介质等一起调配成浆料,涂覆至相应的集流体箔材上,经烘干,辊压,裁切等加工工艺制得。

2、在电池充放电过程中,锂离子进入活性材料粒子内部,发生嵌入/脱出电化学反应,通常会导致活性材料粒子的体积发生变化。电极粘合剂作为锂离子电池中重要的辅助功能材料之一,虽然本身没有容量,在电池中所占的比重也很小,但却是整个电极力学性能的主要来源,对电极的生产工艺和电池的电化学性能有着重要的影响。除了具有一般粘合剂的粘结性能之外,电极粘结剂必须在工作电解液环境中保持不会松弛的柔韧性,还要能够耐受电解液的溶胀和腐蚀,以及承受充放电过程当中的电化学腐蚀作用,在电极的工作电压范围内保持稳定,因此可以用作锂离子电池电极黏结剂的聚合物材料并不多。

3、目前得到广泛应用的锂离子电池黏结剂主要有三大类:聚偏氟乙烯(pvdf)、丁苯橡胶(sbr)乳液和羧甲基纤维素(cmc),此外以聚丙烯酸(paa)、聚丙烯腈(pan)和聚丙烯酸酯作为主要成分的水性黏结剂也占有一定市场。目前市场上仍以pvdf/nmp溶剂型粘合剂为主。

4、pvdf粘合剂为含氟材料,是一种无色、有刺激性气味的有毒气体,价格较高,粘结力偏弱,高温分解有放出氟化氢的风险。聚丙烯腈(pan)是一种极性很强的聚合物,与电解液的亲和性以及电化学稳定性好,使用pan替代聚偏氟乙烯(pvdf)可以在一定程度上提高电极活性材料的极性和粘结强度,降低材料成本问题。然而,pan均聚物的玻璃化转变温度较高(tg≈85℃),常温下的柔韧性不足以完全满足制造高性能电池的工艺要求。为了提高pan的柔韧性,本发明技术人员设计出一种丙烯腈、丙烯酰胺、丙烯酸钠/锂共聚物溶剂型粘合剂,既能改善其在常温下的柔韧性,也能使电极粘合剂在电解液中的溶胀度保持在特定范围内,提高了电极的化学性能,满足了电芯制备工艺的要求。

技术实现思路

1、(一)要解决的技术问题

2、解决pvdf粘合剂为含氟材料,是一种无色、有刺激性气味的有毒气体,价格较高,粘结力偏弱,高温分解有放出氟化氢的风险。聚丙烯腈(pan)是一种极性很强的聚合物,与电解液的亲和性以及电化学稳定性好,使用pan替代聚偏氟乙烯(pvdf)可以在一定程度上提高电极活性材料的极性和粘结强度,降低材料成本问题。然而,pan均聚物的玻璃化转变温度较高(tg≈85℃),常温下的柔韧性不足以完全满足制造高性能电池的工艺要求的问题,提供了一种应用于锂离子电池的丙烯腈共聚物粘合剂。

3、(二)技术方案

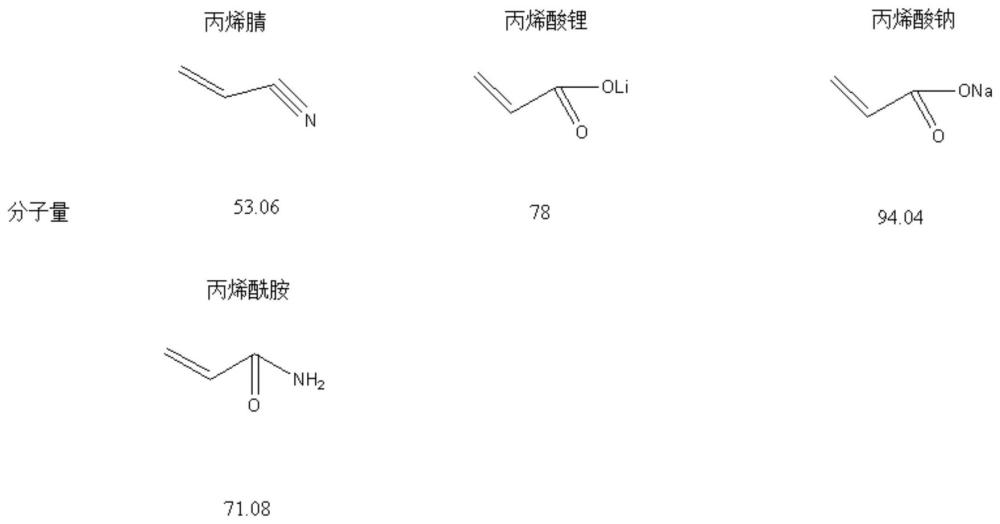

4、为实现上述发明目的,本发明提供一种应用于锂离子电池的丙烯腈共聚物粘合剂,包括以下重量百分比的结构单体:丙烯腈单体40~85%,丙烯酰胺类单体2~15%,丙烯酸盐类单体25~58%。优选为丙烯腈单体45~60%,丙烯酰胺类单体5~10%,丙烯酸盐类单体35~50%。

5、作为优选的技术方案,可采用以下重量百分比的单体共聚而成:丙烯腈单体46~47%,丙烯酰胺类单体7~8%,丙烯酸盐类单体46~47%,另外,需加入引发剂过硫酸铵0.002份,引发剂占固体单体总重量的0.03%。

6、作为优选的技术方案,可采用以下重量百分比的单体共聚而成:丙烯腈:丙烯酰胺:丙烯酸盐=3:0.5:3。

7、丙烯腈共聚物粘合剂的制备方法包括以下步骤:

8、s1、取93-95份去离子水于250ml四口烧瓶中,启动搅拌,通入高纯氮气除氧1小时;

9、s2、全程保持氮气气氛下,取3份的丙烯酸钠、3份的丙烯腈、0.5份的丙烯酰胺,分散均匀后加入烧瓶中,加热搅拌,使其完全溶解;

10、s3、待温度升至50℃时,加入0.002份的引发剂,溶于水中进行聚合反应;

11、s4、将温度升至78℃,恒温搅拌反应4h,通氮气结束,从而得到聚合物分散液;

12、s5、将分散液进行过滤、洗涤、干燥、粉碎、过筛等步骤,得到丙烯腈共聚物粘合剂。

13、作为优选的技术方案,引发剂可选择水溶性引发剂,具体可选择硫酸钾、过硫酸铵、过氧化氢、偶氮二异丁脒、偶氮二氰基戊酸引发剂中的至少一种。

14、作为优选的技术方案,引发剂的用量则占单体总量的0.02%-1.0%,优选为0.03~0.5%。

15、作为优选的技术方案,锂离子电池用负极片,采用上述丙烯腈共聚物粘合剂,丙烯腈共聚物粘合剂的使用量为占总固量的0.5wt%-5wt%,优选为1wt%-3wt%;锂离子电池用涂覆隔膜,采用上述丙烯腈共聚物粘合剂,粘合剂的使用量占总固量的5wt%-40wt%,优选为10wt%-20wt%。

16、作为优选的技术方案,锂离子电池用涂覆隔膜为以聚乙烯(pe)、聚丙烯(pp)为主的微孔膜、以聚对苯二甲酸乙二醇酯为原料经过涂层处理的聚酯膜、芳香族聚酰胺膜(pmia膜)、聚酰亚胺膜、pbo纤维膜中的至少一种,

17、作为优选的技术方案,丙烯腈共聚物粘合剂在锂离子电池负极片及涂覆隔膜中的应用,则按本行业通用的涂覆隔膜制备路线和锂离子电池生产工艺制作涂覆隔膜和锂离子电池电极片,组装成铝塑膜软包装电池并进行性能测试与应用。

18、(三)有益效果

19、本发明的有益效果在于:

20、(1)本发明的丙烯腈共聚物粘合剂,以丙烯腈单体为主体,在丙烯腈中加入强极性的丙烯酰胺或其衍生物类单体、丙烯酸盐类单体进行共聚,从而在保持丙烯腈聚合物分子强大的粘附力或分子间作用力的同时,赋予聚合物胶膜以柔韧性、电解液亲和性以及在电解液中适当的溶胀度,从而提高了锂离子电池的能量密度和循环性能。使用本发明的丙烯腈共聚物粘合剂制备的涂覆隔膜具有优异的电池性能。

21、(2)本发明的丙烯腈共聚物粘合剂在电解液中的溶胀度在10~68%范围内。当电解液中粘合剂的溶胀度大于68%时,电极片中活性材料粒子之间的间距过大,粒子间的电子跃迁电阻增加,电池内阻增大和电容降低,同时,电极片发生膨胀,导致电芯厚度增加,且在充放电循环过程中电极活性材料极易与集流体分离,循环性变差。当电解液中粘合剂的溶胀度小于10%时,在充放电过程中无法有效缓冲电极活性材料体积周期性的变化,电极活性材料涂层发生断裂,从而增加电池的内阻,降低电池的循环寿命;而粘合剂在电解液中的溶胀度在10~68%范围内时,则能有效缓冲电极活性材料的体积变化,减少电极活性材料涂层的断裂,并且抑制了电极的过度溶胀,提高了电池的容量和循环寿命。

技术特征:

1.一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:包括以下重量百分比的结构单体:丙烯腈单体40~85%,丙烯酰胺类单体2~15%,丙烯酸盐类单体25~58%。优选为丙烯腈单体45~60%,丙烯酰胺类单体5~10%,丙烯酸盐类单体35~50%。

2.根据权利要求1所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:可采用以下重量百分比的单体共聚而成:丙烯腈单体46~47%,丙烯酰胺类单体7~8%,丙烯酸盐类单体46~47%,另外,需加入引发剂过硫酸铵0.002份,引发剂占固体单体总重量的0.03%。

3.根据权利要求2所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:可采用以下重量百分比的单体共聚而成:丙烯腈:丙烯酰胺:丙烯酸盐=3:0.5:3。

4.根据权利要求3所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:

5.根据权利要求4所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:所述引发剂可选择水溶性引发剂,具体可选择硫酸钾、过硫酸铵、过氧化氢、偶氮二异丁脒、偶氮二氰基戊酸引发剂中的至少一种。

6.根据权利要求5所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:所述引发剂的用量则占单体总量的0.02%-1.0%,优选为0.03~0.5%。

7.根据权利要求4所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:锂离子电池用负极片,采用上述丙烯腈共聚物粘合剂,丙烯腈共聚物粘合剂的使用量为占总固量的0.5wt%-5wt%,优选为1wt%-3wt%;锂离子电池用涂覆隔膜,采用上述丙烯腈共聚物粘合剂,粘合剂的使用量占总固量的5wt%-40wt%,优选为10wt%-20wt%。

8.根据权利要求7所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:所述锂离子电池用涂覆隔膜为以聚乙烯(pe)、聚丙烯(pp)为主的微孔膜、以聚对苯二甲酸乙二醇酯为原料经过涂层处理的聚酯膜、芳香族聚酰胺膜(pmia膜)、聚酰亚胺膜、pbo纤维膜中的至少一种。

9.根据权利要求8所述的一种应用于锂离子电池的丙烯腈共聚物粘合剂,其特征在于:所述丙烯腈共聚物粘合剂在锂离子电池负极片及涂覆隔膜中的应用,则按本行业通用的涂覆隔膜制备路线和锂离子电池生产工艺制作涂覆隔膜和锂离子电池电极片,组装成铝塑膜软包装电池并进行性能测试与应用。

技术总结

本发明涉及锂离子电池生产技术领域,尤其涉及一种应用于锂离子电池的丙烯腈共聚物粘合剂,取93‑95份去离子水于250ml四口烧瓶中,启动搅拌,通入高纯氮气除氧1小时;全程保持氮气气氛下,取3份的丙烯酸钠、3份的丙烯腈、0.5份的丙烯酰胺,分散均匀后加入烧瓶中,加热搅拌,使其完全溶解;待温度升至50℃时,加入0.002份的引发剂,溶于水中进行聚合反应;将温度升至78℃,恒温搅拌反应4h,通氮气结束,从而得到聚合物分散液;将分散液进行过滤、洗涤、干燥、粉碎、过筛等步骤,得到丙烯腈共聚物粘合剂,本发明以丙烯腈单体为主体,在丙烯腈中加入强极性的丙烯酰胺或其衍生物类单体、丙烯酸盐类单体进行共聚,从而提高锂离子电池的能量密度和循环性能。

技术研发人员:聂建波,张巍,潘亚超,杨玉龙

受保护的技术使用者:浙江中特化工有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!