一种应用于半导体行业的抛光液及其制备方法与流程

本发明属于半导体,具体涉及一种应用于半导体行业的抛光液及其制备方法。

背景技术:

1、蓝宝石和碳化硅是常用的led衬底材料,在衬底表面生长薄膜之前,通常需要去除表面杂质、凹坑等,然后再降低表面粗糙度,避免衬底表面吸附其他杂质。传统的纯机械抛光是用抛光粉不断地研磨被抛光材料的表面,这样容易产生较深的划伤,而化学机械抛光是在抛光液的环境下,通过机械作用将化学反应物去除掉,有利于提高了表面杂质的去除速率。目前抛光液大多通过将氧化铝、氧化锆、二氧化硅等颗粒分散在溶液中制得,但是这些抛光液中颗粒的粒径较大,粒径分布较宽,抛光效率较低,对抛光效果的改善程度远远无法达到需求。因此,如何得到兼顾抛光效率、抛光效果的抛光液是本领域长期致力研究的课题。

技术实现思路

1、本发明提供一种应用于半导体行业的抛光液的制备方法,利用特定方法制得的二氧化铈作为抛光液的主要成分,并合理搭配各步骤,有利于得到颗粒粒径小且分布范围窄的抛光液,将该抛光液应用于抛光被抛光材料时,有利于提高抛光效率、抛光效果以及抛光稳定性。

2、本发明还提供一种应用于半导体行业的抛光液,由于采用上述方法制得,该抛光液中颗粒的粒径小且分布范围窄,将该抛光液应用于被抛光材料时,有利于提高抛光效率、抛光效果以及抛光稳定性。

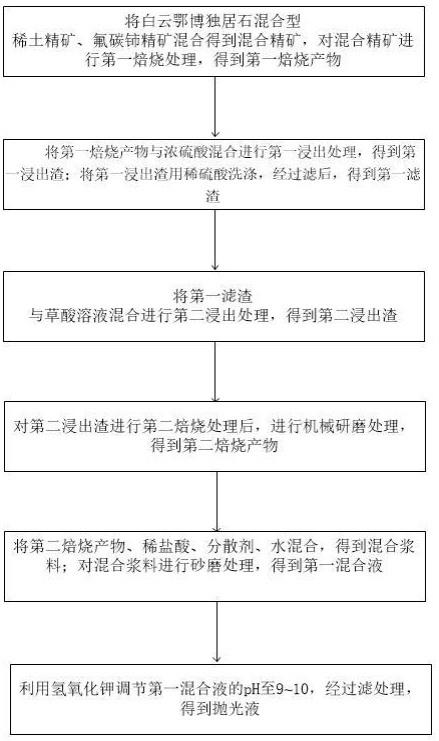

3、本发明的第一方面,提供一种应用于半导体行业的抛光液的制备方法,包括以下步骤:

4、将白云鄂博独居石混合型稀土精矿、氟碳铈精矿混合得到混合精矿,对所述混合精矿进行第一焙烧处理,得到第一焙烧产物;其中,所述第一焙烧处理在氧化气氛下进行,温度为700~800℃;

5、将所述第一焙烧产物与浓硫酸混合进行第一浸出处理,得到第一浸出渣和第一浸出液;

6、所述第一浸出处理的温度为50~55℃,时间为2~4h,所述浓硫酸的浓度为70~90wt%,所述浓硫酸与所述第一焙烧产物的质量比为1:(12~14);

7、在15-25℃将所述第一浸出渣用稀硫酸洗涤10-20min,经过滤后,得到第一滤渣和第一滤液,所述稀硫酸的浓度为40~50wt%;

8、将所述第一滤渣与草酸溶液混合进行第二浸出处理,得到第二浸出渣和第二浸出液;

9、对所述第二浸出渣进行第二焙烧处理后,进行机械研磨处理,得到第二焙烧产物;所述第二焙烧处理在氧化气氛下进行,温度为760~800℃;所述第二焙烧产物的dv50为200~300nm;所述第二焙烧产物中ceo2的质量百分含量≥99.95%;

10、将所述第二焙烧产物、稀盐酸、分散剂、水混合,得到混合浆料;对所述混合浆料进行砂磨处理,得到第一混合液;其中,所述第一混合液中颗粒的dv50为80~90nm,dv90为130~150nm;

11、利用氢氧化钾调节所述第一混合液的ph至9~10,经过滤处理后,得到所述抛光液。

12、如上所述的应用于半导体行业的抛光液的制备方法,其中,所述白云鄂博独居石混合型稀土精矿、氟碳铈精矿的质量比例为(2~2.5):1。

13、如上所述的应用于半导体行业的抛光液的制备方法,其中,

14、所述第二浸出处理的温度为45~50℃,时间为2~4h。

15、如上所述的抛光液的制备方法,其中,

16、所述草酸溶液的浓度为45~55wt%;

17、所述稀硫酸的浓度为40~50wt%;

18、所述第一滤渣、草酸溶液的质量比为10:(0.75~0.85)。

19、如上所述的应用于半导体行业的抛光液的制备方法,其中,在所述第二焙烧处理之前,还包括对所述第二浸出渣进行压滤处理和干燥处理,所述干燥处理的温度为160~200℃,时间为1.5~2.5h。

20、如上所述的应用于半导体行业的抛光液的制备方法,其中,所述第二焙烧处理的温度为760~800℃,时间为3~4h。

21、如上所述的应用于半导体行业的抛光液的制备方法,其中,在砂磨处理之前,还包括对所述混合浆料进行机械分散处理,所述机械分散处理的转速为2000~2200rpm/min,时间为20~40min;

22、所述砂磨处理的转速为1100~1300rpm/min,压力为0.3~0.5bar,时间为30~50min,出料温度≤30℃。

23、如上所述的应用于半导体行业的抛光液的制备方法,其中,所述分散剂包括十二醇聚氧乙烯醚硫酸钠;

24、所述第二焙烧产物、稀盐酸、分散剂、水的质量比为(5~8):0.1:(0.7~0.8):(91.1~94.2);

25、所述稀盐酸的浓度为15~20wt%。

26、如上所述的应用于半导体行业的抛光液的制备方法,其中,采用滤芯进行所述过滤处理,所述滤芯的过滤精度为0.5μm,拦截率≥99.7%,过滤压力为0.15~0.2mpa,过滤流量为300~400kg/h。

27、本发明的第二方面,提供一种应用于半导体行业的抛光液,采用第一方面所述的应用于半导体行业的抛光液的制备方法制得。

28、本发明的实施,至少具有以下有益效果:

29、本发明提供的应用于半导体行业的抛光液的制备方法,利用两次焙烧处理、两次浸出处理最大限度地提高焙烧产物中ceo2含量并降低焙烧产物的粒径,然后再将焙烧产物与添加剂混合进砂磨处理,进一步减小抛光液中ceo2的粒径大小以及粒径分布,通过将含有该粒径小、粒径分布窄的颗粒的抛光液应用于抛光时,有利于提高抛光效率、抛光效果以及抛光稳定性。

30、本发明提供的应用于半导体行业的抛光液,由于采用上述应用于半导体行业的抛光液的制备方法制得,将该抛光液应用于抛光被抛光材料时,有利于提高抛光效率、抛光效果以及抛光稳定性。

技术特征:

1.一种应用于半导体行业的抛光液的制备方法,其特征在于,包括以下步骤:将白云鄂博独居石混合型稀土精矿、氟碳铈精矿混合得到混合精矿,对所述混合精矿进行第一焙烧处理,得到第一焙烧产物;其中,所述第一焙烧处理在氧化气氛下进行,温度为700~800℃;

2.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,所述白云鄂博独居石混合型稀土精矿、氟碳铈精矿的质量比例为(2~2.5):1。

3.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,

4.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,

5.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,在所述第二焙烧处理之前,还包括对所述第二浸出渣进行压滤处理和干燥处理,所述干燥处理的温度为160~200℃,时间为1.5~2.5h。

6.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,所述第二焙烧处理的温度为760~800℃,时间为3~4h。

7.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,在砂磨处理之前,还包括对所述混合浆料进行机械分散处理,所述机械分散处理的转速为2000~2200rpm/min,时间为20~40min;

8.根据权利要求1所述的应用于半导体行业的抛光液的制备方法,其特征在于,所述分散剂包括十二醇聚氧乙烯醚硫酸钠;

9.根据权利要求1-8任一项所述的应用于半导体行业的抛光液的制备方法,其特征在于,采用滤芯进行所述过滤处理,所述滤芯的过滤精度为0.5μm,拦截率≥99.7%,过滤压力为0.15~0.2mpa,过滤流量为300~400kg/h。

10.一种应用于半导体行业的抛光液,其特征在于,采用权利要求1-9任一项所述的应用于半导体行业的抛光液的制备方法制得。

技术总结

本发明提供一种应用于半导体行业的抛光液及其制备方法,制备方法包括:将白云鄂博独居石混合型稀土精矿、氟碳铈精矿混合得到混合精矿,进行第一焙烧处理,得到第一焙烧产物;将第一焙烧产物与浓硫酸混合进行第一浸出处理,得到第一浸出渣,经稀硫酸洗涤后,得到第一滤渣;将第一滤渣与草酸溶液混合进行第二浸出处理,得到第二浸出渣;对第二浸出渣进行第二焙烧处理后,得到第二焙烧产物;将第二焙烧产物、稀盐酸、分散剂、水混合,得到混合浆料;对混合浆料进行砂磨处理,得到第一混合液;利用氢氧化钾调节第一混合液的pH,经过滤处理后,得到抛光液。该抛光液中颗粒的粒径小且分布范围窄,将该抛光液应用于抛光材料时,有利于提高抛光性能。

技术研发人员:李源林,龚本利

受保护的技术使用者:琥崧科技集团股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!