一种固结增强磁性剪切增稠抛光介质及其抛光方法

本发明属于磁场辅助抛光,具体涉及一种固结增强磁性剪切增稠抛光介质及其抛光方法。

背景技术:

1、磁场辅助抛光技术作为一种广泛应用的抛光技术,主要利用磁场对高导磁率磁性抛光介质的超距作用,去除表面微瑕疵、微裂纹等缺陷,降低工件表面粗糙度,提高表面精度以及表面完整性。其主要技术有磁力研磨技术、磁流变抛光技术、磁性剪切增稠光整技术与磁性浮体抛光技术等。磁场辅助抛光技术的加工性能主要取决于抛光介质的理化特性。磁性研磨抛光介质结合机械结合强度低、微观结构不均匀、流动性差且易于氧化分解,导致材料去除低、表面质量差、甚至出现表面烧伤的情况。磁流变抛光介质存放过程中易发生沉降现象,在高剪切的抛光条件下,由于流变特性变差导致磁场对磨粒的把控能力弱化,进一步导致材料去除均一性差、抛光效率降低。中国专利cn105131904b公开了通过铁粉或铁基合金粉进行高温渗氮反应,原位形成具有研磨能力的组分-氮化铁,进而形成磁性磨粒。中国专利cn 104017503 b公开了一种非水基磁流变抛光液及其制备方法,利用烷氧基醇,磁敏颗粒,表面活性剂和去离子水通过球磨罐持续搅拌制备磁流变抛光液。上述专利公开的抛光介质虽能进一步改善抛光效果,但无法从本质上解决上述存在的共性问题。磁性剪切增稠抛光采用具有“磁化增强”与“剪切增稠”双重效应的智能复合材料的新型抛光介质对工件表面进行抛光,具有可控性强、磨粒把持力大、抛光去除函数稳定等优点,因此具有非常广阔的应用前景。

2、目前,中国专利cn 106584218 b公开了一种微细结构化表面特制磁性剪切增稠光整介质及其制造工艺流程。利用油浴搅拌法或球磨法在超声辅助下将分散相与分散介质混合,制成分散体系,然后将定量分散体系与定量磨料、磁性介质、氧化剂、活化剂、ph调节剂混合,制造成特制磁性剪切增稠光整介质。光整加工时,通过磁场控制磁性介质把控磁性磨料,结合运动场下的分散相与分散介质的聚集现象,进一步增强对磨料的把控能力。中国专利cn 116285701 a公开了一种高性能磁性剪切增稠抛光介质制备方法,利用油浴加热增加分散介质的溶解度、机械搅拌的高效率、超声分散的高能量,制备了高浓度且性能优异的剪切增稠体系。基于剪切增稠体系,添加磁性颗粒以及磨粒制备磁性剪切增稠抛光介质。上述专利公布的方法中,磁性颗粒以及磨粒分散添加到分散体系/剪切增稠体系中形成介质,介质在“剪切增稠”与“磁化增强”的效应下形成“增强柔性仿形粒子簇”实现工件表面材料的去除。在实际加工时,在工件表面微凸峰处形成的反切向载荷阻抗力会导致“增强柔性仿形粒子簇”中磨粒与磁性颗粒分离,且游离的磨粒对工件表面的划痕较浅,单位时间内材料去除量低,进而影响加工质量、加工效率、材料去除的均一性。因此,在“剪切增稠”与“磁化增强”的基础上,进一步提高磨粒与磁性颗粒的机械结合强度和材料去除率,开发对应抛光介质与方法,改善工件表面抛光质量,提高抛光效率,具有重要的理论意义与实际应用价值。

技术实现思路

1、本发明围绕当前磁性剪切增稠光整/抛光过程中面临的磨粒与磁性颗粒的机械结合强度低、材料去除率低的难题,提出一种固结增强磁性剪切增稠抛光介质及其抛光方法。抛光介质由磁性磨粒、分散介质、分散相和添加剂组成,所述磁性磨粒由磨粒和磁性颗粒通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结制备,通过调控磁场与应力场,抛光介质形成稳定的增强柔性仿形粒子簇,磨粒和磁性颗粒固结形成的磁性磨粒在所述增强柔性仿形粒子簇中保持稳定的固结结构,工件表面的微凸峰被磁性磨粒表面的磨粒以微纳切屑的形式去除,实现工件的高效高质抛光。

2、本发明的一种固结增强磁性剪切增稠抛光介质,抛光介质由磁性磨粒、分散介质、分散相和添加剂组成,所述磁性磨粒由磨粒和磁性颗粒通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结制备,磨粒选用莫氏硬度较高的金刚石、立方氮化硼、碳化硅、氧化铝或氧化铈;磁性颗粒选用羰基铁粉、fe3o4、钴粉、铁钴合金、镍锌合金或复合软磁性颗粒;分散介质选用聚乙二醇、乙二醇、去离子水或矿物油;分散相选用二氧化硅、聚氯乙烯、聚甲基丙烯酸甲酯或羟丙基二淀粉磷酸酯;添加剂选用过氧化钠、氨基硅氧烷、乙酸、聚乙烯吡咯烷酮或碳酸氢钠。

3、磨粒占磁性颗粒质量比为20%~80%,以抛光介质质量分数100%计,所述抛光介质包括5%-70%的磁性磨粒,35%~75%的分散介质,5%~35%的分散相和1%~10%的添加剂。

4、本发明的一种固结增强磁性剪切增稠抛光介质及其抛光方法所提供的抛光方法:

5、(1)在加工区域配置不同分布与极性的磁极,磁极在加工区域产生不同分布类型的磁力线,磁力线引导磁性磨粒聚集并沿着磁力线的方向进行有序排布;

6、(2)磁性剪切增稠抛光系统驱动抛光介质与工件表面发生相对运动,分散介质和分散相在工件表面的微凸峰处发生聚集现象,并包裹沿着磁力线方向有序排布的磁性磨粒,生成增强柔性仿形粒子簇,所述增强柔性仿形粒子簇将磁性磨粒表面的磨粒聚集在工件表面的微凸峰,并对工件表面的微凸峰产生反向载荷;

7、(3)增强柔性仿形粒子簇逐渐增强,磨粒和磁性颗粒固结形成的磁性磨粒保持稳定的固结结构,当形成的反向载荷超过工件的临界屈服应力时,工件表面的微凸峰被磁性磨粒表面的磨粒以微纳切屑的形式去除,分散介质和分散相形成的聚集现象逐渐消失;

8、(4)反复进行步骤(2)与步骤(3),从而实现高效高质抛光。

9、本发明的有益效果是:1、本发明所述的一种固结增强磁性剪切增稠抛光介质及其抛光方法,磨粒和磁性颗粒通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结形成磁性磨粒,增强了磨粒与磁性颗粒的机械结合强度,在增强柔性仿形粒子簇中保持稳定的固结结构,提升了增强柔性仿形粒子簇的稳定性,改善了工件表面抛光质量与抛光效率;2、本发明所述的一种固结增强磁性剪切增稠抛光介质及其抛光方法,磨粒和磁性颗粒通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结形成磁性磨粒,提高了磨粒在增强柔性仿形粒子簇反向载荷作用下对工件表面的纳米划痕深度,改善了单位时间内材料去除量,提升了抛光效率。

技术特征:

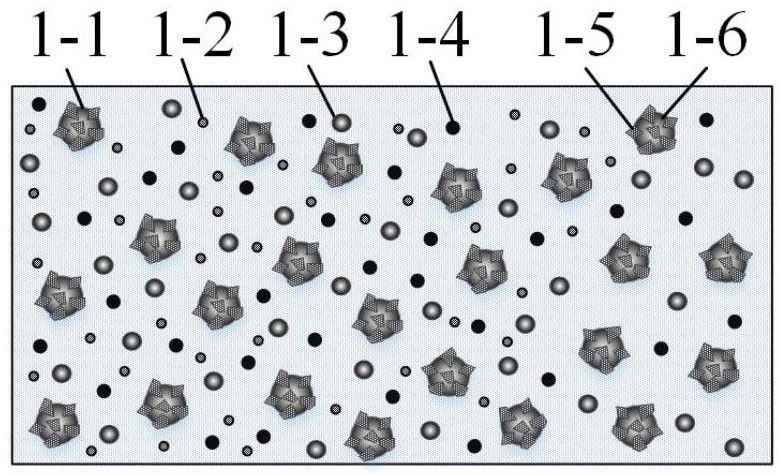

1.一种固结增强磁性剪切增稠抛光介质,其特征在于:抛光介质由磁性磨粒(1-1)、分散介质(1-2)、分散相(1-3)和添加剂(1-4)组成,所述磁性磨粒(1-1)由磨粒(1-5)和磁性颗粒(1-6)通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结制备,磨粒(1-5)占磁性磨粒(1-1)质量比为20%~80%,以抛光介质质量分数100%计,所述抛光介质包括5%-70%的磁性磨粒(1-1),35%~75%的分散介质(1-2),5%~35%的分散相(1-3)和1%~10%的添加剂(1-4)。

2.根据权利要求1所述的一种固结增强磁性剪切增稠抛光介质,其特征在于:通过调控磁场与应力场,抛光介质形成稳定的增强柔性仿形粒子簇(2-1),磨粒(1-5)和磁性颗粒(1-6)固结形成的磁性磨粒(1-1)在所述增强柔性仿形粒子簇(2-1)中保持稳定的固结结构。

3.一种利用权利要求1所述抛光介质的抛光方法,其特征在于:所述方法通过以下步骤实现:(1)在加工区域配置不同分布与极性的磁极(2-2),磁极(2-2)在加工区域产生不同分布类型的磁力线(2-3),磁力线(2-3)引导磁性磨粒(1-1)聚集并沿着磁力线(2-3)的方向进行有序排布;(2)磁性剪切增稠抛光系统驱动抛光介质与工件(2-4)表面发生相对运动,分散介质(1-2)和分散相(1-3)在工件(2-4)表面的微凸峰处发生聚集现象,并包裹沿着磁力线(2-3)方向有序排布的磁性磨粒(1-1),生成增强柔性仿形粒子簇(2-1),所述增强柔性仿形粒子簇(2-1)将磁性磨粒(1-1)表面的磨粒(1-5)聚集在工件(2-4)表面的微凸峰,并对工件(2-4)表面的微凸峰产生反向载荷;(3)增强柔性仿形粒子簇(2-1)逐渐增强,磨粒(1-5)和磁性颗粒(1-6)固结形成的磁性磨粒(1-1)保持稳定的固结结构,当形成的反向载荷超过工件(2-4)的临界屈服应力时,工件(2-4)表面的微凸峰被磁性磨粒(1-1)表面的磨粒(1-5)以微纳切屑(3-1)的形式去除,分散介质(1-2)和分散相(1-3)形成的聚集现象逐渐消失;(4)反复进行步骤(2)与步骤(3),从而实现高效高质抛光。

技术总结

本发明公开一种固结增强磁性剪切增稠抛光介质及其抛光方法,属于磁场辅助抛光技术领域。为解决当前磁性剪切增稠抛光过程中面临的磨粒与磁性颗粒的机械结合强度低、材料去除率低的难题,提出一种固结增强磁性剪切增稠抛光介质,抛光介质由磁性磨粒、分散介质、分散相和添加剂组成,磁性磨粒由磨粒和磁性颗粒通过机械压嵌、激光烧结、黏结或雾化快凝的方法固结制备,通过调控磁场与应力场,抛光介质形成稳定的增强柔性仿形粒子簇,磁性磨粒在增强柔性仿形粒子簇中保持稳定的固结结构,工件表面的微凸峰被磁性磨粒表面的磨粒以微纳切屑的形式去除,实现工件的高效高质抛光。本发明可应用于先进陶瓷、高温合金、复合材料等工件的高效高质抛光。

技术研发人员:田业冰,钱乘,马锡峰,马振,苑祥昱

受保护的技术使用者:山东理工大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!