一种无基材热固型阻燃胶膜及其制备方法与应用与流程

本发明涉及阻燃胶膜,尤其是指一种无基材热固型阻燃胶膜及其制备方法与应用。

背景技术:

1、随着电动汽车的发展,对动力电池的制造工艺要求越来越高,其制造成本也大幅度的压缩,这就驱动着动力电池制造朝标准化、自动化发展,一些大模组方案,高度集成化,大幅减少电芯成组的制造成本、物料成本。

2、目前动力电池固定信号采集板和加热板主要采用铆钉或使用普通的双面压敏胶带来进行固定;铆钉固定容易出现松动,在震动测试中容易脱落,同时使用铆钉会增加整体电池模组重量和体积;使用传统压敏胶带比较难以实现对待粘合制品的准确且牢固定位,压敏胶带强度不足在震动测试中也比较容易脱落,且传统胶带易燃,增加了失火概率,同时传统胶带无法满足目前新能源汽车长久的耐候性要求。

3、现有技术中,中国专利cn116656263a公开了一种电池用阻燃热熔胶膜,该发明电池用阻燃热熔胶膜采用聚酯热熔胶、热塑性聚氨酯为基体原料,通过三聚氰胺、无机阻燃剂作为阻燃主剂,增强产品的阻燃性能,通过加入改性晶须分布剂、纳米二氧化硅协调改性剂,二者协调协配,共同协效,增加产品的阻燃性能。但该阻燃胶膜为热熔胶膜使用聚酯热熔胶、热塑性聚氨酯树脂搭配多种阻燃剂,虽可以阻燃但由于胶层不存在交联固化反应,胶层不具备耐温性和耐候性。中国专利cn114702909a公开了一种环氧体系的uv-热双固化胶黏剂,该胶粘剂粘接力大。但是该胶粘剂成膜初粘性大,且需要真空避光低温条件下保存,同时使用环境和加工条件要求比较高。

4、因此,亟需提供一种新型的动力电池用无基材热固型阻燃胶膜以提供优异的阻燃性能,且热固化后具有优异的耐候性和耐高温高湿老化性能。

技术实现思路

1、为解决上述技术问题,本发明提供了一种无基材热固型阻燃胶膜及其制备方法与应用。本发明将树脂、阻燃剂、固化剂、催化剂、溶剂使用高速分散机进行共混分散;将胶粘剂使用涂布机进行涂布,根据实际应用在离型材上涂出不同厚度的胶膜,经过烘烤表干,制备出不同厚度规格的无基材热固型阻燃胶膜,将涂好的胶膜放入低温(40℃~80℃)烘箱进行烘烤使常温固化剂反应完成使胶膜达到一定半固化状态,形成半固化胶膜。

2、本发明通过以下技术方案实现:

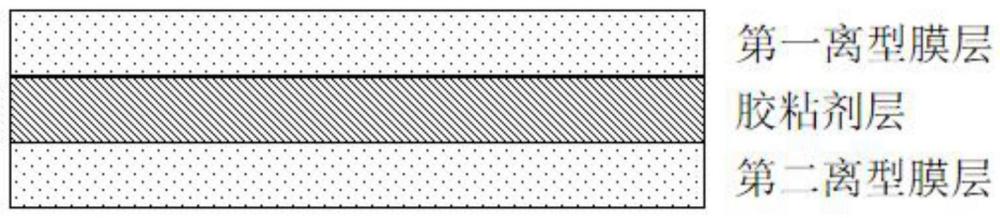

3、本发明第一个目的是提供一种无基材热固型阻燃胶膜,包括依次层叠设置的第一离型膜层、胶黏剂层和第二离型膜层;

4、所述第一离型膜层的离型力小于第二离型膜层的离型力;

5、所述胶黏剂层的制备原料按照重量份数计,包括以下组分:聚酯树脂80~100份、环氧树脂10~20份、阻燃填料40份~50份、固化剂7份~8份、催化剂0.05~0.1份和溶剂10~15份。

6、在本发明的一种实施方式中,第一离型膜层的厚度为15μm~35μm;第二离型膜层的厚度为50μm~75μm。

7、在本发明的一种实施方式中,所述胶黏剂层的厚度为30μm~50μm。

8、在本发明的一种实施方式中,所述胶膜主树脂为羟值为15mgkoh/g~25mgkoh/g;tg为15℃~30℃;分子量为10000~20000的聚酯树脂

9、在本发明的一种实施方式中,所述环氧树脂选自双酚a型环氧树脂和/或双酚f型环氧树脂。

10、在本发明的一种实施方式中,所述阻燃填料选自磷系阻燃剂、氮系阻燃剂和硅系阻燃剂中的一种或多种。

11、在本发明的一种实施方式中,所述固化剂为开放型异氰酸酯和封闭型异氰酸酯。

12、在本发明的一种实施方式中,所述催化剂选自有机锡催化剂、有机锂催化剂和有机锑催化剂中的一种或多种;所述有机锡催化剂优选为二月桂酸二丁基锡。

13、在本发明的一种实施方式中,所述溶剂选自丁酮、乙酸乙酯、甲苯中一种或多种。

14、本发明第二个目的是提供一种无基材热固型阻燃胶膜的制备方法,包括以下步骤:

15、(1)将聚酯树脂、环氧树脂、固化剂、催化剂和溶剂进行混合分散,制得到胶黏剂;

16、(2)将步骤(1)所得胶黏剂涂布于第二离型膜层上烘干,覆合第一离型膜层,在40℃~80℃的条件下烘烤反应,达到半固化状态,得到所述无基材热固型阻燃胶膜。

17、本发明第三个目的是提供所述无基材热固型阻燃胶膜在制备动力电池中的应用。

18、本发明无基材热固型阻燃胶膜中的胶粘剂以聚酯树脂为主体,搭配环氧树脂、阻燃填料,同时使用开放型异氰酸酯及封闭型异氰酸酯组合固化剂,该胶粘剂具有优异的加工性、高的粘接强度和高耐候性等特点,可以满足汽车行业对长期的耐湿热、冷热冲击和耐高温等功能要求。将胶粘剂,涂敷在离型膜基材上,经过低温(40℃~80℃)烘箱烘烤制成半固化胶膜。在客户端进行层压一体成型后再进行后固化处理使封闭固化剂反应。

19、本发明的胶粘剂配方设计使用聚酯树脂搭配常温固化剂和封闭固化剂,通过添加特定的聚酯树脂和一定比例的常温固化剂然后烘箱烘烤将常温固化剂反应完全制成有一定半固化程度的胶膜,来控制加工时胶膜的流动性使胶膜具有很好加工性,在经过低温短时快压加工成型后再进行后固化处理使封闭型固化剂反应完成胶膜最终固化粘接。使用该胶膜的零件具有优异的耐候性和耐温性。添加一定量的阻燃剂保证胶膜的阻燃性能。

20、本发明使用两层离型膜,第一离型膜层的离型力小于第二离型膜层的离型力;第一离型膜层的离型力为5g/mm~10g/mm,第二离型膜层的离型力为30g/mm~40g/mm;便于撕膜贴合零件。

21、本发明的无基材热固型阻燃胶膜适合先低温短时快压完成材料集成,然后再进行烘烤完成最终固化粘接。

22、本发明的上述技术方案相比现有技术具有以下优点:

23、本发明提供了一种无基材热固型阻燃胶膜及其制备方法与应用。本发明无基材热固型阻燃胶膜与smc板、铝合金板、铜板、不锈钢板、pet、pi等材料均具有优异的粘接强度,可以将电池加热模组与同时层压,可以有效固定信号采集板和加热板,同时胶膜厚度薄可以大大节省电池包空间;该胶膜还具有优异的阻燃性能,热固化后具有优异的耐候性能,可以满足高温高湿老化,可以大大提高电池包安全性能。

技术特征:

1.一种无基材热固型阻燃胶膜,其特征在于,包括依次层叠设置的第一离型膜层、胶黏剂层和第二离型膜层;

2.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,第一离型膜层的厚度为15μm~35μm;第二离型膜层的厚度为50μm~75μm。

3.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述胶黏剂层的厚度为30μm~50μm。

4.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述胶膜主树脂为羟值为15mgkoh/g~25mgkoh/g;tg为15℃~30℃;分子量为10000~20000的聚酯树脂。

5.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述环氧树脂选自双酚a型环氧树脂和/或双酚f型环氧树脂。

6.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述阻燃填料选自磷系阻燃剂、氮系阻燃剂和硅系阻燃剂中的一种或多种。

7.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述固化剂为开放型异氰酸酯和封闭型异氰酸酯。

8.根据权利要求1所述的无基材热固型阻燃胶膜,其特征在于,所述催化剂选自有机锡催化剂、有机锂催化剂和有机锑催化剂中的一种或多种。

9.一种无基材热固型阻燃胶膜的制备方法,其特征在于,包括以下步骤:

10.权利要求1-9任一项所述无基材热固型阻燃胶膜在制备动力电池中的应用。

技术总结

本发明涉及一种无基材热固型阻燃胶膜及其制备方法与应用。本发明的无基材热固型阻燃胶膜,包括依次层叠设置的第一离型膜层、胶黏剂层和第二离型膜层;所述第一离型膜层的离型力小于第二离型膜层的离型力;所述胶黏剂层的制备原料按照重量份数计,包括以下组分:聚酯树脂80~100份、环氧树脂10~20份、阻燃填料40份~50份、固化剂7份~8份、催化剂0.05~0.1份和溶剂10~15份。本发明无基材热固型阻燃胶膜具有优异的粘接强度,同时胶膜厚度薄可以大大节省电池包空间;该胶膜还具有优异的阻燃性能,热固化后具有优异的耐候性能,可以满足高温高湿老化,可以大大提高电池包安全性能。

技术研发人员:谢海龙,邓建波,陈洪野

受保护的技术使用者:苏州赛伍应用技术股份有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!