一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料的制作方法

本发明属于功能性涂膜,更具体地涉及一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料。

背景技术:

1、乙烯是石油化工行业重要的基础原料之一,乙烯裂解炉是生产乙烯的核心装置,属于高能耗设备,运行时通过燃料气的燃烧将炉温保持在900-1150℃之间。燃料气组分主要是烷烃,其中甲烷占绝大多数,含有少量硫化氢及钠、钾、镁、钙、钒等元素的盐类和杂质,燃烧时会在炉管表面形成结焦结垢,影响炉管换热效果。为保证炉管中物料温度稳定,需要加大燃料消耗提高物料温度,保证乙烯产出率。与此同时炉温也会提高,加快了炉管氧化结焦,连续的高温或超温运行也会带来安全隐患。再有,由于炉管内壁结焦问题,裂解炉会频繁停炉烧焦,再次开炉时需要将炉温升到900℃以上,由于炉管内壁结焦,炉管传热效果差,导致物料升温慢,会再次浪费大量燃料。因此,提高炉管表面黑度、防氧化、防结焦性能,是乙烯裂解炉节能降碳减排的重要措施。

技术实现思路

1、本发明的目的是为了克服上述现有技术存在的不足,提供一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料。

2、本发明的关键点和技术难点在于:

3、1、复合结晶膜需要具有良好的耐高温性能,即在1150℃下保持高黑度、高强度和低表面能,防止炉管氧化腐蚀和沾污结焦;

4、2、复合结晶膜需要具有优异的热震稳定性,在常温-1150℃范围内保持不脱落、不开裂、不失效。

5、本发明通过烟气对炉管外壁的结焦结垢分析,炉管氧化掉皮机理研究,设计乙烯裂解炉炉管外壁使用的复合结晶膜浆料。

6、根据本发明的一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料,通过以下组分混合而成:改性硅溶胶25-40重量份、二硼化锆15-25重量份、铜铬黑10-20重量份、二氧化硅微粉5-15重量份、氧化铝微粉5-10重量份、改性金云母2-6重量份、氧化镧2-6重量份、改性剂1-5重量份、抗氧化剂1-6重量份、分散剂0.1-0.5重量份、助剂1-3重量份。

7、具体情况下,所述改性硅溶胶用如下步骤制备:用去离子水将乳化剂、改性剂和硅溶胶混合,使用磁力搅拌器搅拌均匀,搅拌过程中用稀盐酸调节ph值5-7,继续搅拌18 h,制得改性硅溶胶;改性剂、乳化剂与硅溶胶的质量比为2:3:5;硅溶胶中sio2质量分数大于40%,na2o小于0.5%,二氧化硅颗粒直径10-20nm,乳化剂选用op-10,改性剂选用硅烷偶联剂。

8、具体情况下,所述改性金云母用如下步骤制备:用去离子水稀释改性剂,将预热到70℃-80℃的金云母加入溶液中,使用磁力搅拌器搅拌5h,然后使用超声波振荡0.5h,得到改性金云母;金云母粒径1-20μm,改性剂选用硅烷偶联剂。

9、具体情况下,所述铜铬黑是通过固相法工艺生产,使用前将铜铬黑放置于马弗炉中升温至1200℃保温4小时,自然冷却后使用。

10、具体情况下,所述抗氧化剂是碳化硅微粉与碳化硼微粉的混合物,碳化硅微粉与碳化硼微粉质量比为4:1。

11、具体情况下,所述分散剂为无机分散剂三聚磷酸钠、六偏磷酸钠其中一种。

12、具体情况下,所述助剂由流平剂和消泡剂所组成,流平剂为氟改性丙烯酸酯共聚物、丙烯酸酯共聚物中的至少一种,所述消泡剂为聚硅氧烷类,以重量比计流平剂和消泡剂的比例为1:1。

13、优选的,氧化铝微粉中al2o3含量大于99%以上,粒度1-5μm。

14、优选的,二硼化锆中zrb2含量大于98%,粒径10-30μm。

15、优选的,二氧化硅微粉中sio2含量99.5%以上,粒度为0.1-10μm。

16、优选的,氧化镧中la2o3含量98%以上,粒度为0.1-5μm。

17、优选的,碳化硼微粉中b4c含量95%以上,粒度为0.1-5μm。

18、优选的,碳化硅微粉中sic含量99%以上,粒度为0.5-10μm。

19、复合结晶膜的生产是将原料按照设计比例,先将改性硅溶胶和二氧化硅微粉投入高速分散机中,添加适量的去离子水混合均匀,再将改性金云母投入高速分散机中,经过适当的时间分散均匀后,再将其他粉体材料逐个加入分散机,充分均匀后过滤、包装密封,即得到乙烯裂解炉炉管外壁使用的复合结晶膜浆料,复合结晶膜浆料应用实施步骤为:

20、(1)将炉管外壁进行喷砂处理,使除蚀除锈等级达到sa3.0级;

21、(2)在常温下,将复合结晶膜浆料均匀喷涂于炉管外壁,厚度50-80微米;

22、(3)通过自然干燥排除水分;

23、(4)经过专用烘烤制度进行烘烤成膜即可投入使用。

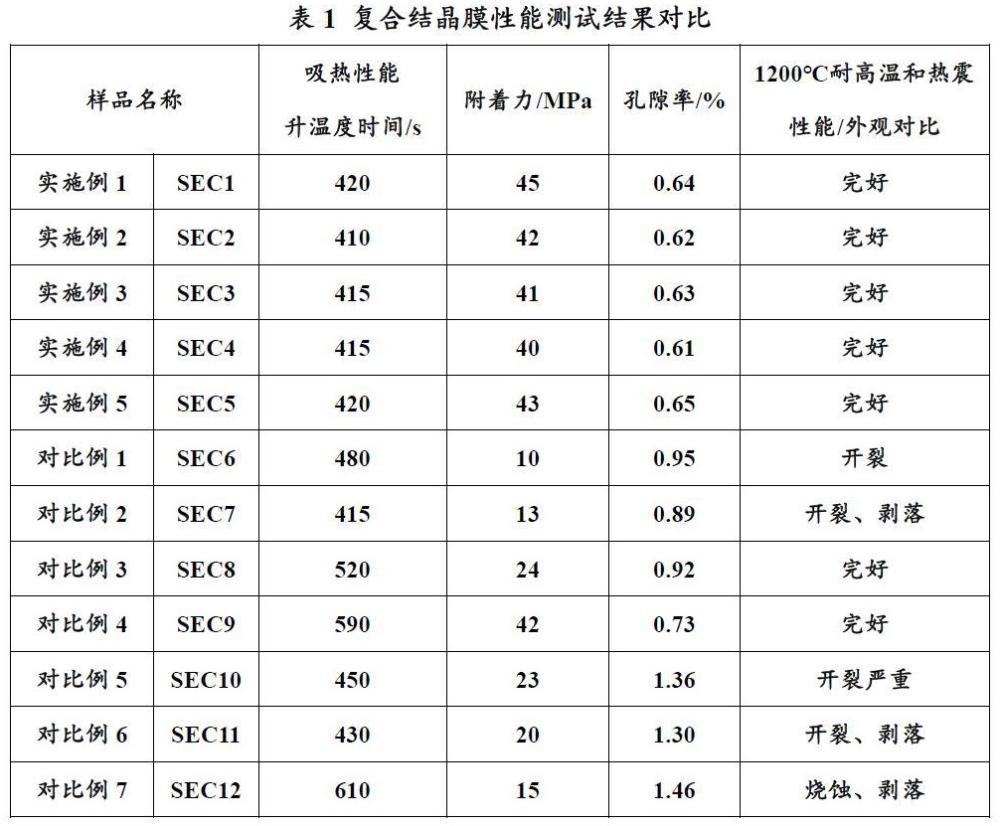

24、通过性能测试表明:乙烯裂解炉炉管外壁使用的复合结晶膜具有耐高温、高黑度、高致密度,低表面能和良好热震性的性能,其是通过如下技术原理实现的:

25、(1)复合结晶膜为硅溶胶结合的铝硅系材料,选取氧化铝、金云母和二氧化硅使用,减少其他元素的引入,从而获得在1150℃温度下稳定的晶体和非晶体结构膜层。此外,铜铬黑经过1200℃煅烧后已形成稳定晶型,二硼化锆在抗氧剂的保护下,具有2000℃以上的热稳定性,二者可起到牢固的基石作用;

26、(2)立体网状结构复合紧密堆积的基础结构。首先,选用微米级二氧化硅微粉与改性纳米级硅溶胶作为复合结晶膜基础体系,利用纳米级sio2包裹微米级sio2颗粒,形成热震性良好的“壳”型结构,构建基础的立体网状结构。其次,按照紧密堆积理论模型设计组分配比,选取高温下稳定的二硼化锆、铜铬黑、氧化铝微粉作为各级粒径骨料镶嵌在立体网络结构中。最后,纳米sio2填充最小缝隙。最终形成具有高致密度、热震良好和较低的表面能的复合结晶膜;

27、(3)原位生成红柱石增韧,通过添加al2o3和sio2,约在800℃时开始原位生成al6si2o13红柱石,红柱石是斜方晶系,1280℃以下热震定性良好。在稀土氧化镧的掺杂下红柱石晶体生长为均匀、细小的晶粒,可起到减少应力集中,填补孔隙,同时增加膜层的韧性和致密度,复合结晶膜的抗渗透、抗拉伸和抗剥落性能得到大幅提升;

28、(4)金云母是层状结构铝酸盐矿物,具有较多的羟基、硅氧键等活性基团,改性后活性基团发生交联反应,金云母在硅溶胶体系中分散性更好,提高复合结晶膜致密度和规整度,起到降低表面能和提高韧性的作用。同时金云母是小于1-20微米的层状结构,可形成与二硫化钼类似的迷宫效应,复合结晶膜具有防腐蚀元素渗透的效果。金云母还是不良导体,复合结晶膜具备一定的防电化学腐蚀性能。

29、本发明的一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料属于硅溶胶系列复合结晶膜,在乙烯裂解炉高温和苛刻的热震环境下,通过复合结晶膜高黑度特点提高炉管吸热性能,炉管吸收辐射热能力提高,物料升温速度快,可达到节省燃料气5-10%的使用效果。

技术特征:

1.一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料,其特征在于,通过以下组分混合而成:改性硅溶胶25-40重量份、二硼化锆15-25重量份、铜铬黑10-20重量份、二氧化硅微粉5-15重量份、氧化铝微粉5-10重量份、改性金云母2-6重量份、氧化镧2-6重量份、改性剂1-5重量份、抗氧化剂1-6重量份、分散剂0.1-0.5重量份、助剂1-3重量份。

2.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述改性硅溶胶用如下步骤制备:用去离子水将乳化剂、改性剂和硅溶胶混合,使用磁力搅拌器搅拌均匀,搅拌过程中用稀盐酸调节ph值5-7,继续搅拌18 h,制得改性硅溶胶;改性剂、乳化剂与硅溶胶的质量比为2:3:5;硅溶胶中sio2质量分数大于40%,na2o小于0.5%,二氧化硅颗粒直径10-20nm,乳化剂选用op-10,改性剂选用硅烷偶联剂。

3.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述改性金云母用如下步骤制备:用去离子水稀释改性剂,将预热到70℃-80℃的金云母加入溶液中,使用磁力搅拌器搅拌5h,然后使用超声波振荡0.5h,得到改性金云母;金云母粒径1-20μm,改性剂选用硅烷偶联剂。

4.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述铜铬黑是通过固相法工艺生产,使用前将铜铬黑放置于马弗炉中升温至1200℃保温4小时,自然冷却后使用。

5.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述抗氧化剂是碳化硅微粉与碳化硼微粉的混合物,碳化硅微粉与碳化硼微粉质量比为4:1。

6.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述分散剂为无机分散剂三聚磷酸钠、六偏磷酸钠其中一种。

7.根据权利要求1所述的复合结晶膜浆料,其特征在于,所述助剂由流平剂和消泡剂所组成,流平剂为氟改性丙烯酸酯共聚物、丙烯酸酯共聚物中的至少一种,所述消泡剂为聚硅氧烷类,以重量比计流平剂和消泡剂的比例为1:1。

技术总结

本发明公开了一种乙烯裂解炉炉管外壁使用的复合结晶膜浆料,通过以下组分混合而成:改性硅溶胶25‑40重量份、二硼化锆15‑25重量份、铜铬黑10‑20重量份、二氧化硅微粉5‑15重量份、氧化铝微粉5‑10重量份、改性金云母2‑6重量份、氧化镧2‑6重量份、改性剂1‑5重量份、抗氧化剂1‑6重量份、分散剂0.1‑0.5重量份、助剂1‑3重量份。本发明的复合结晶膜浆料属于硅溶胶系列复合结晶膜,在乙烯裂解炉高温和苛刻的热震环境下,通过复合结晶膜高黑度特点提高炉管吸热性能,炉管吸收辐射热能力提高,物料升温速度快,可达到节省燃料气5‑10%的使用效果。

技术研发人员:周召朋

受保护的技术使用者:北京希柯节能环保科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!