混合动力模块的基础模块、P2混合动力模块和P1混合动力模块的制作方法

混合动力模块的基础模块、p2混合动力模块和p1混合动力模块

技术领域

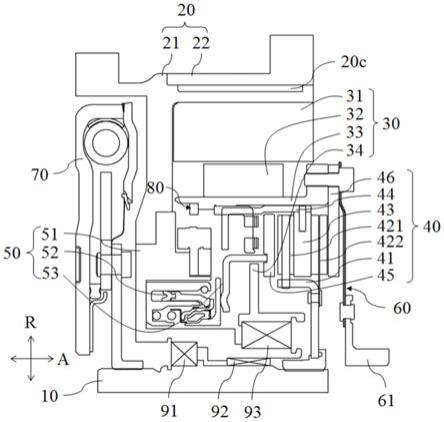

1.本发明涉及混合动力车辆领域,且特别涉及混合动力模块的基础模块、包括该基础模块的p2混合动力模块和p1混合动力模块。

背景技术:

2.在混合动力驱动系统中,将被置于内燃机和变速器之间且电机位于分离离合器(k0离合器)下游的包括电机的混合动力模块称作p2混合动力模块(简称p2模块),将电机被置于变速器和分离离合器上游的混合动力模块称作p1混合动力模块(简称p1模块)。

3.图1示出了一种现有的p2模块的结构示意图。该p2模块可以用于根据不同的工况将内燃机的动力和/或电机30的动力传递到变速器,以及将车辆行驶中的动能回收至电机的电池中。该p2模块包括输入轴10、壳体20、电机30、离合器40、离合器分离系统50和挠性盘组件60。电机30和内燃机是p2模块的动力源。输入轴10为动力输入部,挠性盘组件60为动力输出部。

4.上述现有技术的p2模块面临着以下挑战:

5.(i)离合器40为单片式离合器,其传递扭矩的能力有限。

6.(ii)业界通常不希望动力总成的轴向尺寸太大,尤其在发动机横置、前轮驱动的动力总成中,动力总成的轴向尺寸更为有限。而该p2模块的轴向尺寸占据了动力总成的轴向上的较大空间。

技术实现要素:

7.本发明的目的在于克服或至少减轻上述现有技术存在的不足,提供一种混合动力模块的基础模块、包括该基础模块的p2混合动力模块和p1混合动力模块。

8.根据本发明的第一方面,提供一种混合动力模块的基础模块,其包括输入轴、电机、离合器、离合器分离系统和挠性盘组件,其中,

9.所述输入轴用于接收来自内燃机的扭矩,

10.所述电机包括定子、转子、转子支架和转子法兰,所述转子位于所述定子的径向内侧,所述转子支架不能相对转动地连接于所述转子的径向内侧,所述转子法兰在所述转子支架的径向内侧支撑所述转子支架并与所述转子支架不能相对转动地连接,

11.所述离合器包括压盘、从动盘、从动盘毂和对压盘,所述压盘与所述转子法兰不能相对转动地连接,所述对压盘与所述转子支架不能相对转动地连接,

12.所述离合器分离系统用于驱动所述压盘在所述离合器的轴向上运动,

13.所述挠性盘组件包括挠性盘毂,所述挠性盘毂用于输出所述混合动力模块的扭矩;

14.所述从动盘毂用于与所述输入轴不能相对转动地连接,所述对压盘用于与所述挠性盘毂不能相对转动地连接,或

15.所述从动盘毂用于与所述挠性盘毂不能相对转动地连接,所述转子法兰用于与所述输入轴不能相对转动地连接。

16.在至少一个实施方式中,所述离合器还包括中间盘和中间盘支架,所述从动盘包括第一从动盘和第二从动盘,

17.所述中间盘支架通过叶片弹簧连接到所述转子法兰,使得所述中间盘支架与所述转子法兰在所述轴向上能相对移动但是不能相对转动,

18.所述中间盘与所述中间盘支架不能相对转动地连接,

19.在所述轴向上,所述中间盘设置于所述第一从动盘和所述第二从动盘之间,

20.所述第一从动盘和所述第二从动盘中的至少一者能相对于所述从动盘毂在所述轴向上移动。

21.在至少一个实施方式中,在所述轴向上,所述中间盘的尺寸大于所述压盘和/或所述对压盘的尺寸。

22.在至少一个实施方式中,所述基础模块还包括壳体,所述壳体包括内壳体和外壳体,所述外壳体套设于所述内壳体的至少一部分的外周,所述内壳体和所述外壳体之间设有用于填充冷却剂的冷却腔。

23.在至少一个实施方式中,所述壳体的轴向一端用于连接内燃机,所述壳体的轴向另一端用于连接变速器。

24.在至少一个实施方式中,所述离合器分离系统包括分离系统支架,所述分离系统支架固定于所述内壳体,

25.所述输入轴被支承于所述分离系统支架的内周,所述转子法兰被支承于所述分离系统支架的外周。

26.在至少一个实施方式中,所述离合器分离系统包括同心从动缸和拨叉,

27.所述拨叉在所述轴向上分别抵靠所述同心从动缸的分离轴承和所述压盘,所述分离轴承在所述轴向上为所述拨叉提供预载荷。

28.在至少一个实施方式中,所述离合器分离系统还包括模块化离合器执行器,所述模块化离合器执行器与所述同心从动缸通过液压管路相连,所述模块化离合器执行器用于调节所述液压管路内油液的压力以驱动所述同心从动缸。

29.根据本发明的第二方面,提供一种p2混合动力模块,其用于安装于内燃机和变速器之间,所述混合动力模块包括根据本发明的基础模块,其中,

30.所述从动盘毂的内周部分与所述输入轴不能相对转动地连接,所述对压盘与所述挠性盘毂不能相对转动地连接。

31.根据本发明的第三方面,提供一种p1混合动力模块,其用于安装于内燃机和变速器之间,所述混合动力模块包括根据本发明的基础模块,其中,

32.所述从动盘毂的内周部分通过叶片弹簧与所述挠性盘毂不能相对转动地连接,所述转子法兰的内周部分与所述输入轴不能相对转动地连接。

33.根据本发明的混合动力模块的基础模块通用性强,易于扩展为p2混合动力模块或p1混合动力模块。

附图说明

34.图1示出了一种现有的p2混合动力模块的位于输入轴的径向一侧的剖面示意图。

35.图2是根据本发明的一个实施方式的p2混合动力模块的位于输入轴的径向一侧的剖面示意图。

36.图3是根据本发明的一个实施方式的p2混合动力模块在纯内燃机驱动模式下的动力传递路径的示意图。

37.图4是根据本发明的一个实施方式的p2混合动力模块在纯电机驱动模式下的动力传递路径的示意图。

38.图5是根据本发明的一个实施方式的p1混合动力模块的位于输入轴的径向一侧的剖面示意图。

39.图6是根据本发明的一个实施方式的p1混合动力模块在纯内燃机驱动模式下的动力传递路径的示意图。

40.图7是根据本发明的一个实施方式的p1混合动力模块在纯电机驱动模式下的动力传递路径的示意图。

41.附图标记说明

42.10输入轴;20壳体;21内壳体;22外壳体;20c冷却腔;

43.30电机;31定子;32转子;33转子支架;34转子法兰;

44.40离合器;41从动盘毂;421第一从动盘;422第二从动盘;43中间盘;44中间盘支架;45压盘;46对压盘;

45.50离合器分离系统;51分离系统支架;52csc;53拨叉;

46.60挠性盘组件;61挠性盘毂;70减振器;80旋转变压器;

47.91球轴承;92滚针轴承;93轴承;

48.a轴向;r径向。

具体实施方式

49.下面参照附图描述本发明的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本发明,而不用于穷举本发明的所有可行的方式,也不用于限制本发明的范围。

50.以下除非特别说明,参照图2,a表示根据本发明的混合动力模块及其基础模块的轴向,该轴向a与输入轴10、电机30和离合器40的轴向一致;r表示根据本发明的混合动力模块及其基础模块的径向,该径向r和输入轴10、电机30和离合器40的径向一致。

51.(p2模块)

52.首先参照图2至图4介绍根据本发明的混合动力模块的基础模块用于p2模块的应用。图2所示的p2模块可以作为用于混合动力车辆的动力耦合装置的示例。该p2模块的轴向a上的一侧(图2中的左侧)可以连接到内燃机,该p2模块的轴向a上的另一侧(图2中的右侧)可以连接到变速器。图2所示为输入轴10的径向一侧的结构。

53.参照图2,根据本实施方式的p2模块包括壳体20以及位于壳体20的径向r的内侧的输入轴10、减振器70(例如双质量飞轮)、电机30、离合器40、离合器分离系统50、挠性盘组件60和旋转变压器80。

54.壳体20包括内壳体21和外壳体22,外壳体22套设于内壳体21的一部分的外周,且在外壳体22和内壳体21之间形成有用于填充冷却剂的冷却腔20c。优选地,内壳体21和外壳体22均为铸件并通过例如焊接的方式连接在一起。优选地,内壳体21可以通过螺栓固定于内燃机,外壳体22可以通过螺栓固定于变速器的壳体。

55.减振器70分别连接内燃机(图未示)和输入轴10,在把内燃机输出的扭矩传递给输入轴10的同时、减弱了来自内燃机的振动以保护输入轴10和离合器40。

56.离合器分离系统50用于控制离合器的接合和分离,其包括分离系统支架51、执行器(优选为模块化离合器执行器,简称为mca,即modular clutch actuator,图未示)、同心从动缸52(concentric slave cylinder,简称为csc)和拨叉53。

57.分离系统支架51固定于壳体20、并套设于输入轴10的外周。分离系统支架51和输入轴10之间设有球轴承91和滚针轴承92,球轴承91比滚针轴承92在轴向a上靠近减振器70;球轴承91用于同时在径向r上和轴向a上为输入轴10提供支承,滚针轴承92主要在径向r上为输入轴10提供支承。

58.csc 52安装于分离系统支架51。

59.拨叉53在轴向两侧分别抵靠csc 52的分离轴承和离合器40的压盘45,在离合器40处于分离状态的时候,拨叉53被加载有轴向的预载荷。csc 52的分离轴承受液压作用能够在轴向a上移动从而驱动拨叉53。

60.mca安装在壳体20的外部(图未示),mca通过液压管路(图未示)与csc 52相连。mca受电机作用而给液压管路内的油液建立压力,通过调节液压管路内的油液的压力能够控制csc 52的分离轴承的运动。

61.电机30包括定子31、位于定子31的径向r的内侧的转子32、转子支架33和转子法兰34。定子31过盈配合地安装于内壳体21。转子32与转子支架33抗扭地(即二者不能相对转动地)连接,这种抗扭的连接方式例如通过将转子支架33在径向r上过盈配合地装配于转子32的径向内侧实现。转子支架33与转子法兰34抗扭地连接。转子法兰34的内周部分套设于分离系统支架51的外周,转子法兰34和分离系统支架51之间设有轴承93。轴承93为转子法兰34提供轴向a上和径向r上的支承,优选地,轴承93为双列球轴承,或两个并列的角推力轴承。

62.旋转变压器80用于检测转子32的转动相位。优选地,旋转变压器80的转子部安装于转子支架33,旋转变压器80的定子部安装于分离系统支架51。

63.离合器40安装在电机30的径向r的内侧。根据本实施方式的离合器40包括从动盘毂41、第一从动盘421、第二从动盘422、中间盘43、中间盘支架44、压盘45和对压盘46。

64.离合器40为常开式离合器,其压盘45通过例如叶片弹簧(也叫板簧)与转子法兰34抗扭地连接。

65.从动盘毂41套设于输入轴10的外周,从动盘毂41与输入轴10之间通过花键连接,使得从动盘毂41与输入轴10在周向上能传递扭矩、在轴向a上能相对移动。

66.从动盘抗扭地设置于从动盘毂41的外周,两个从动盘中的至少一者相对于从动盘毂41能在轴向上移动。例如,第一从动盘421和从动盘毂41之间通过花键连接,第二从动盘422和从动盘毂41之间可以通过铆钉连接。

67.中间盘支架44安装于转子支架33的径向内侧、并通过叶片弹簧连接到转子法兰

34,使得中间盘支架44与转子法兰34在周向上能传递扭矩、在轴向a上能相对移动。

68.中间盘43抗扭地连接于中间盘支架44的径向内侧,且在轴向a上,中间盘43位于第一从动盘421和第二从动盘422之间。

69.对压盘46抗扭地连接于转子支架33。压盘45在轴向a上位于第一从动盘421的远离中间盘43的一侧,对压盘46在轴向a上位于第二从动盘422的远离中间盘43的一侧。

70.由于压盘45和中间盘43都不直接连接转子支架33,从而由离合器40产生的热量不容易传递至转子支架33而进一步影响转子32。

71.由于中间盘43的轴向两侧都设有从动盘,而从动盘设有用于传递扭矩的摩擦片,摩擦片在离合器40工作过程中会由于摩擦而产生热量,因此中间盘43属于离合器40的关键发热部位。为了缓解中间盘43的发热现象、提高中间盘43的热容量,中间盘43被配置为具有比其它部件尤其是压盘45或对压盘46更大的质量,例如,在轴向a上,中间盘43的尺寸大于压盘45或对压盘46的尺寸,例如中间盘43的尺寸是压盘45或对压盘46的尺寸的两倍。

72.挠性盘组件60抗扭地连接于对压盘46。例如使用螺栓将转子支架33、对压盘46和挠性盘组件60连接在一起。挠性盘组件60的挠性盘毂61用于抗扭地连接到变速器的输入轴(图未示)。

73.接下来结合图3和图4介绍根据本实施方式的p2模块在两种不同的工作模式下的动力(扭矩)传递方式。

74.(a)纯内燃机驱动模式

75.图3中的实线箭头示出了纯内燃机驱动模式下p2模块的动力传递路径。在该工作模式下,电机30不工作,内燃机驱动输入轴10转动。

76.离合器分离系统50控制离合器40的压盘45、第一从动盘421、中间盘43、第二从动盘422、和对压盘46紧密接合(以下简称离合器处于接合状态)。

77.内燃机产生的扭矩依次传递至减振器70、输入轴10、从动盘毂41、两个从动盘,并同时传递给压盘45、中间盘43和对压盘46;压盘45将扭矩传递给转子法兰34、进而传递至转子支架33和挠性盘组件60,中间盘43将扭矩传递给中间盘支架44、进而传递至转子支架33和挠性盘组件60,对压盘46也将扭矩传递至挠性盘组件60;挠性盘组件60的扭矩最终传递给下游的变速器。

78.(b)纯电机驱动模式

79.图4中的虚线箭头示出了纯电机驱动模式下p2模块的动力传递路径。在该工作模式下,离合器40处于分离状态。

80.电机30的转子32产生的扭矩通过转子支架33传递给挠性盘组件60,并最终传递给下游的变速器。

81.应当理解,根据本实施方式的p2模块还可以具有(c)混合驱动模式和(d)回收充电模式。

82.在(c)混合驱动模式下,离合器40处于接合状态,内燃机和电机30同时工作,该工作模式下的动力传递路径是(a)纯内燃机驱动模式和(b)纯电机驱动模式下的动力传递路径的叠加。

83.在(d)回收充电模式下,离合器40处于分离状态,与下游例如变速器相连的挠性盘组件60的转动扭矩经由转子支架33传递给转子32,这种情况下的动力传递路径与(b)纯电

机驱动模式下的动力传递路径相反。电机30能够将传递来的机械能转换为电能并由电池等能量存储部件存储。

84.(p1模块)

85.接下来参照图5至图7介绍根据本发明的混合动力模块的基础模块用于p1模块的应用。

86.根据本实施方式的p1模块与p2模块的差别主要在于转子法兰34的内周部分、从动盘毂41的内周部分和挠性盘组件60的设置方式。

87.在p1模块中,转子法兰34的内周部分通过花键与输入轴10抗扭地连接。从动盘毂41的内周部分不与输入轴10连接,而是通过例如叶片弹簧抗扭地连接到挠性盘毂61。叶片弹簧构成了挠性盘组件60的具有挠性的部分。

88.图6和图7示出了根据本实施方式的p1模块在两种不同的工作模式下的动力(扭矩)传递方式。

89.(a)纯内燃机驱动模式

90.图6中的实线箭头示出了纯内燃机驱动模式下p1模块的动力传递路径。在该工作模式下,电机30不工作,内燃机驱动输入轴10转动。

91.离合器分离系统50控制离合器40的压盘45、第一从动盘421、中间盘43、第二从动盘422、和对压盘46紧密接合(即离合器处于接合状态)。

92.内燃机产生的扭矩依次传递至减振器70、输入轴10、转子法兰34;由于离合器40处于接合状态,扭矩会分别从压盘45、中间盘43和对压盘46传递到两个从动盘,进而传递至从动盘毂41和挠性盘组件60。挠性盘组件60的扭矩最终传递给下游的变速器。

93.(b)纯电机驱动模式

94.图7中的虚线箭头示出了纯电机驱动模式下p2模块的动力传递路径。在该工作模式下,离合器40处于接合状态。

95.电机30的转子32产生的扭矩传递给转子支架33;来自转子支架33的扭矩分别通过对压盘46、中间盘43和压盘45传递给两个从动盘,之后由从动盘毂41传递至挠性盘毂61,并最终传递给下游的变速器。

96.应当理解,根据本实施方式的p1模块还可以具有(c)混合驱动模式。

97.在(c)混合驱动模式下,离合器40处于接合状态,内燃机和电机30同时工作,该工作模式下的动力传递路径是(a)纯内燃机驱动模式和(b)纯电机驱动模式下的动力传递路径的叠加。

98.通常情况下,不使用p1模块的电机进行回收充电,而是将p1模块与其它混合动力模块(例如p2模块或p3模块)一起使用,通过其它混合动力模块的电机进行回收充电。

99.在不考虑充电效率的情况下,也可以使用p1模块的电机进行回收充电,此时离合器40处于接合状态,回收充电的动力传递路径与(b)纯电机驱动模式下的动力传递路径相反。

100.(混合动力模块的基础模块)

101.对比上述的p1模块和p2模块,这两个模块共用了同样结构的基础模块,该基础模块包括通用的电机的定子31、转子32、转子支架33、转子法兰34的外周部分、中间盘支架44、中间盘43、第一从动盘421、第二从动盘422、从动盘毂41的外周部分、压盘45、对压盘46、挠

性盘毂61、输入轴10、减振器70、离合器分离系统50和壳体20。

102.因此,可以通过统一的设计和制造来提供同样的基础模块。当需要提供p1模块或p2模块时,根据p1模块或p2模块的具体结构配置合适的转子法兰34、从动盘毂41和挠性盘组件60,并选用合适的连接件(例如铆钉、叶片弹簧)即可。

103.本发明至少具有以下优点中的一个优点:

104.(i)本发明使用平台化的设计思想,提供了具有通用性的混合动力模块的基础模块,通过在基础模块上适应性地布置特定的零部件和/或零部件的连接关系,即可得到结构紧凑的p1模块或p2模块,降低了产品的设计和制造成本。

105.(ii)本发明的混合动力模块的基础模块可以兼容一般混合动力模块所使用的mca、旋转变压器和轴承等零部件。

106.(iii)使用干式的多片式离合器40,其传递扭矩的能力大,且离合器的压盘45和中间盘43的结构和连接方式减小了离合器40向转子32传递的热量。

107.(iv)壳体20由内壳体21和外壳体22构成,冷却腔20c位于内壳体21和外壳体22之间,不需要为电机30设置额外的冷却套。

108.当然,本发明不限于上述实施方式,本领域技术人员在本发明的教导下可以对本发明的上述实施方式做出各种变型,而不脱离本发明的范围。例如:

109.(i)本发明的混合动力模块的基础模块的离合器的设置有摩擦片的从动盘的数量不作限制。例如离合器40可以具有大于2个的从动盘,每两个相邻的从动盘之间设置一个中间盘,n个(n为大于2的自然数)从动盘中的至少n-1个从动盘通过花键与从动盘毂连接。又例如,当所需传递的扭矩较小时,离合器40也可以被配置为只有一个从动盘,这种情况下,中间盘43和中间盘支架44均被省略。

110.(ii)根据本发明的混合动力模块的基础模块的离合器的执行器不限于使用mca,例如还可以使用液压式执行器(hydraulic clutch actuator,也简称hca)并配合csc,或者是单独使用杠杆式执行器(lever actuator,也简称la)来代替csc+mca或csc+ha的组合。

111.(iii)根据本发明的p1模块或p2模块可以与p3模块一起使用,或者是p1模块和p2模块一起使用,应用于具有双电机的专用混合动力变速器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1