车辆用制驱动力控制装置的制作方法

1.本发明涉及用于汽车等车辆的制驱动力控制装置。

背景技术:

2.在汽车等车辆中,已知有为了控制车辆的制动力和驱动力而由驾驶员踩踏操作的所谓单踏板式的踏板装置。在包括单踏板式的踏板装置的车辆用制驱动力控制装置中,通过控制单元,根据踏板装置的踩踏量来运算车辆的目标加减速度,以车辆的加减速度成为目标加减速度的方式控制制驱动力产生装置。

3.例如,在下述的专利文献1中记载有一种悬吊型的踏板装置,其具有:踏板连杆,在上端被枢轴支承,在下端被踩踏操作;以及复位弹簧,产生虽然未图示但对踏板连杆向标准位置施力的复位转矩。在踩踏操作量比中立位置小时,以踩踏操作量越小车辆的目标减速度越大的方式运算车辆的目标减速度。与此相对,在踩踏操作量比中立位置大时,以踩踏操作量越大车辆的目标加速度越大的方式运算车辆的目标加速度。

4.由此,驾驶员能通过将踩踏操作量维持在中立位置来将车辆的加减速度控制为零。此外,驾驶员能通过将踩踏操作量控制在比中立位置小的制动区域中来控制车辆的减速度,并且通过将踩踏操作量控制在比中立位置大的加速区域中来控制车辆的加速度。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2019-68625号公报

8.一般而言,在单踏板式的踏板装置中,优选的是,踏板行程越小,车辆的减速度的变化量与踏板行程的变化量之比越大。此外,优选的是,踏板行程越大,车辆的加速度的变化量与踏板行程的变化量之比越大。由此,车辆的目标减速度的变化量与踏板行程的变化量之比被设定为:踏板行程越小,车辆的目标减速度的变化量与踏板行程的变化量之比越大。此外,车辆的目标加速度的变化量与踏板行程的变化量之比被设定为:踏板行程越大,车辆的目标加速度的变化量与踏板行程的变化量之比越大。

9.与此相对,优选的是,无论在踏板行程位于制动区域和加速区域中的哪一个的情况下,车辆的加减速度的变化量与踏板反作用力的变化量之比都是恒定的。即,优选的是,无论在驾驶员进行制动和加速中的哪一个操作的情况下,车辆的加减速度都相对于踏板反作用力的增减变化以恒定的比率线性地增减变化。

10.一般而言,复位弹簧是拉伸螺旋弹簧之类的线性弹簧,因此复位转矩随着踏板装置的踏板行程的增大而实质上线性地增大。因此,若车辆的目标加减速度的变化量与踏板行程的变化量之比被设定成为上述那样优选的特性,则无法使车辆的加减速度相对于踏板反作用力的增减变化以恒定的比率线性地增减变化。

11.反之,若想要使车辆的加减速度相对于踏板反作用力的增减变化以恒定的比率线性地增减变化,则无法将车辆的目标加减速度的变化量与踏板行程的变化量之比设定为上述那样的优选的比。因此,不仅无法使车辆的加减速度的变化量相对于踏板行程的变化量

以优选的方式变化,而且驾驶员难以通过车辆的加减速度的变化来识别踏板行程的制动区域与加速区域之间的中立位置。

技术实现要素:

12.本发明的主要课题在于提供一种车辆用制驱动力控制装置,该车辆用制驱动力控制装置被改良为:车辆的加减速度的变化量能相对于踏板行程的变化量以优选的方式变化,并且能使车辆的加减速度相对于踏板反作用力的增减变化尽可能线性地增减变化。

13.用于解决问题的方案和发明的效果

14.根据本发明,提供一种车辆用制驱动力控制装置(10),包括:踏板装置(12),具有由驾驶员踩踏操作的输入构件和检测对输入构件的操作量的检测装置;以及控制单元(14),基于由检测装置检测到的操作量来运算车辆的目标加减速度(gbdt),以车辆的加减速度(gbd)成为目标加减速度的方式控制制驱动力产生装置(22)。

15.踏板装置(12)具有:第一连杆(32),由支承构件(44)枢轴支承为能绕第一轴线(42)枢转,作为输入构件发挥功能;第二连杆(34),由支承构件枢轴支承为能绕第二轴线(50)枢转;第三连杆(36),被配置为通过在第一连杆与第二连杆之间传递力和位移来使第二连杆绕第二轴线枢转;以及复位弹簧(38),产生对第一连杆朝向该第一连杆的枢转角度(α1)为零的标准位置施力的绕第一轴线的复位转矩(tre),踏板装置被配置为:在第一连杆的枢转角度为预先设定的基准角度(αc)时,第二连杆的枢转角度(α2)与第一连杆的枢转角度之比(ra)最大。

16.复位弹簧(38)是一端连结于第一连杆(32)和支承构件(44)中的一方且另一端在与第二轴线(50)间隔配置的位置连结于第二连杆(34)的拉伸弹簧,控制单元(14)被配置为以如下方式根据第一连杆的枢转角度来运算车辆的目标加减速度(gbdt):在第一连杆的枢转角度为基准角度(αc)时,车辆的目标减速度(gbt)和目标加速度(gdt)为零,在第一连杆的枢转角度比基准角度小的范围内,第一连杆的枢转角度越小车辆的目标减速度越大,在第一连杆的枢转角度比基准角度大的范围内,第一连杆的枢转角度越大车辆的目标加速度越大。

17.根据上述的构成,车辆的目标加减速度以如下方式根据第一连杆的枢转角度来运算:在第一连杆的枢转角度为预先设定的基准角度时,车辆的目标加减速度为零,在第一连杆的枢转角度比基准角度小的范围内,第一连杆的枢转角度越小车辆的目标减速度越大,在第一连杆的枢转角度比基准角度大的范围内,第一连杆的枢转角度越大车辆的目标加速度越大。

18.车辆的加减速度被控制成为目标加减速度。因此,车辆的加减速度以如下方式根据第一连杆的枢转角度来控制:在第一连杆的枢转角度为基准角度时,车辆的加减速度为零,在第一连杆的枢转角度比基准角度小的范围内,第一连杆的枢转角度越小车辆的减速度越大,在第一连杆的枢转角度比基准角度大的范围内,第一连杆的枢转角度越大车辆的加速度越大。由此,能使车辆的加减速度的变化量相对于第一连杆的枢转角度的变化量以优选的方式变化,从而能使车辆的加减速度的变化量相对于踏板行程的变化量以优选的方式变化。

19.而且,根据上述的构成,踏板装置具有第一连杆至第三连杆和复位弹簧,踏板装置

被配置为:在第一连杆的枢转角度为基准角度时,第二连杆的枢转角度与第一连杆的枢转角度之比最大。由此,即使第一连杆的枢转角度以恒定的增大率增大,在第一连杆的枢转角度在比基准角度小的范围内增大的过程中,随着第一连杆的枢转角度的增大,第二连杆的枢转角度的增大率也变大。反之,即使在第一连杆的枢转角度以恒定的增大率增大,在第一连杆的枢转角度在比基准角度大的范围内增大的过程中,随着第一连杆的枢转角度的增大,第二连杆的枢转角度的增大率也变小。

20.复位弹簧是拉伸弹簧,一端连结于第一连杆和支承构件中的一方,另一端在与第二轴线间隔配置的位置连结于第二连杆。由此,通过复位弹簧产生的复位转矩根据第一连杆的枢转角度的变化而非线性地变化。

21.即,即使第一连杆的枢转角度以恒定的增大率增大,在第一连杆的枢转角度在比基准角度小的范围内增大的过程中,随着第一连杆的枢转角度的增大,复位转矩的增大率也变小。反之,即使第一连杆的枢转角度以恒定的增大率增大,在第一连杆的枢转角度在比基准角度大的范围内增大的过程中,随着第一连杆的枢转角度的增大,复位转矩的增大率也变大。

22.由此,如之后将详细说明的那样,与复位转矩的增大率根据第一连杆的枢转角度的变化而实质上线性地变化的以往的情况相比,能使车辆的加减速度与复位转矩的关系接近线性的关系,从而能使车辆的加减速度与踏板装置的反作用力的关系接近线性的关系。由此,能使车辆的加减速度相对于踏板装置的反作用力的增减变化尽可能线性地增减变化。

23.发明的方案

24.而且,在本发明的另一个方案中,踏板装置(12)被配置为:随着第一连杆(32)的枢转角度(α1)远离基准角度(αc),第二连杆(34)的枢转角度(α2)的变化量与第一连杆的枢转角度的变化量之比增大,控制单元(14)被配置为以如下方式根据第一连杆的枢转角度来运算车辆的目标加减速度(gbdt):随着第一连杆的枢转角度在比基准角度小的范围内变小,车辆的目标减速度(gbt)的变化量与第一连杆的枢转角度的变化量之比增大,随着第一连杆的枢转角度在比基准角度大的范围内变大,车辆的目标加速度(gdt)的变化量与第一连杆的枢转角度的变化量之比增大。

25.如前述那样,在单踏板式的踏板装置中,优选的是,踏板行程越小,车辆的减速度的变化量与踏板行程的变化量之比越大。此外,优选的是,踏板行程越大,车辆的加速度的变化量与踏板行程的变化量之比越大。

26.根据上述方案,随着第一连杆的枢转角度远离基准角度,第二连杆的枢转角度的变化量与第一连杆的枢转角度的变化量之比增大。此外,以如下方式根据第一连杆的枢转角度来运算车辆的目标加减速度:随着第一连杆的枢转角度在比基准角度小的范围内变小,车辆的目标减速度的变化量与第一连杆的枢转角度的变化量之比增大,随着第一连杆的枢转角度在比基准角度大的范围内变大,车辆的目标加速度的变化量与第一连杆的枢转角度的变化量之比增大。

27.由此,在第一连杆的枢转角度比基准角度小的范围内,能以如下方式设定车辆的目标减速度的变化量与第一连杆的枢转角度的变化量之比:第一连杆的枢转角度越小,车辆的目标减速度的变化量与第一连杆的枢转角度的变化量之比越大。此外,在第一连杆的

枢转角度比基准角度大的范围内,能以如下方式设定车辆的目标加速度的变化量与第一连杆的枢转角度的变化量之比:第一连杆的枢转角度越大,车辆的目标加速度的变化量与第一连杆的枢转角度的变化量之比越大。

28.而且,在本发明的另一个方案中,复位弹簧(38)被配置为以如下方式产生根据第一连杆的枢转角度和第二连杆的枢转角度(α1、α2)而变化的复位转矩:车辆的减速度(gb)的变化量与踏板装置的反作用力的变化量之比成为恒定,车辆的加速度(gd)的变化量与踏板装置的反作用力的变化量之比成为恒定。

29.根据上述方案,以如下方式产生根据第一连杆的枢转角度和第二连杆的枢转角度而变化的复位转矩:车辆的减速度的变化量与踏板装置的反作用力的变化量之比成为恒定,车辆的加速度的变化量与踏板装置的反作用力的变化量之比成为恒定。由此,能使车辆的加减速度与踏板装置的反作用力的关系成为线性的关系,能使车辆的加减速度相对于踏板装置的反作用力的增减变化而线性地增减变化。

30.在本发明的一个方案中,检测装置(64、14)检测绕第二轴线(50)的第二连杆(34)的枢转角度(α2),控制单元(14)被配置为基于第二连杆的枢转角度来求出绕第一轴线(42)的第一连杆(32)的枢转角度(α1)。

31.根据上述方案,第一连杆的枢转角度和第二连杆的枢转角度存在固定的关系,因此能通过检测第二连杆的枢转角度来求出第一连杆的枢转角度。此外,由于可以不检测第一连杆的枢转角度,因此能简化由驾驶员踩踏操作的第一连杆的周围的构造。

32.在本发明的另一个方案中,基准角度(αc)比第一连杆(32)的最大枢转角度(αmax)的四分之一大且比第一连杆的最大枢转角度的二分之一小。

33.一般而言,在单踏板式的踏板装置中,优选的是,制动区域与踏板行程的整个区域的比率比加速区域与踏板行程的整个区域的比率小。

34.根据上述方案,基准角度比第一连杆的最大枢转角度的四分之一大且比第一连杆的最大枢转角度的二分之一小,因此能使制动区域与踏板行程的整个区域的比率比四分之一大且比二分之一小。

35.而且,在本发明的另一个方案中,踏板装置(12)被配置为第二连杆(34)的枢转角度(α2)与第一连杆(32)的枢转角度(α1)之比(ra)大于1。

36.根据上述方案,第二连杆的枢转角度与第一连杆的枢转角度之比大于1。由此,随着第一连杆的枢转角度增大,复位弹簧的拉伸力增大,因此能增大使第一连杆返回至标准位置的复位转矩。

37.而且,在本发明的另一个方案中,第三连杆(36)是一端以能绕第三轴线(54)枢转的方式连结于第一连杆(32)且另一端以能绕第四轴线(58)枢转的方式连结于第二连杆(34)的连接连杆。

38.根据上述方案,第三连杆是一端枢接于第一连杆且另一端枢接于第二连杆的连接连杆。由此,能通过连接连杆在第一连杆与第二连杆之间传递力和位移,从而使第二连杆绕第二轴线向与第一连杆相反的方向枢转。

39.而且,在本发明的另一个方案中,第一轴线至第四轴线(42、50、54以及58)是相互平行的,踏板装置(12)被配置为:在沿着第一轴线至第四轴线的方向观察时,将连接第一轴线和第二轴线的直线(l1)与连接第三轴线和第四轴线的直线(l2)的交点作为第一交点

(p1),第一交点与第一轴线(42)之间的距离在第一连杆(32)的枢转角度(α1)为基准角度(αc)时最大。

40.根据上述方案,在沿着相互平行的第一轴线至第四轴线的方向观察时,作为连接第一轴线和第二轴线的直线与连接第三轴线和第四轴线的直线的交点的第一交点与第一轴线之间的距离在第一连杆的枢转角度为基准角度时最大。

41.由此,如之后将详细说明的那样,能在第一连杆的枢转角度为基准角度时,使第二连杆的枢转角度与第一连杆的枢转角度之比最大。此外,能随着第一连杆的枢转角度远离基准角度而增大第二连杆的枢转角度的变化量与第一连杆的枢转角度的变化量之比。

42.而且,在本发明的另一个方案中,第三连杆(36)包括:辊(78),由第二连杆(34)支承为能绕与第二轴线(50)平行的第五轴线(76)旋转;以及辊抵接面(72s),设于第一连杆(32),辊被配置为:在第一连杆(32)绕第一轴线(42)枢转时,该辊抵接于辊抵接面而转动。

43.根据上述方案,在第一连杆绕第一轴线枢转时,由第二连杆支承为能绕与第二轴线平行的第五轴线旋转的辊抵接于设于第一连杆的辊抵接面而转动。由此,能通过辊和辊抵接面的协作在第一连杆与第二连杆之间传递力和位移,从而使第二连杆绕第二轴线向与第一连杆相反的方向枢转。

44.而且,在本发明的另一个方案中,第一轴线、第二轴线以及第五轴线(42、50以及76)是相互平行的,踏板装置(12)被配置为:在沿着第一轴线、第二轴线以及第五轴线的方向观察时,将连接第一轴线和第二轴线的直线(l1)与连接辊(78)与辊抵接面(72s)的切点(q)和第五轴线的直线(l3)的交点作为第二交点(p2),第二交点与第一轴线(42)之间的距离在第一连杆(32)的枢转角度(α1)为基准角度(αc)时最大。

45.根据上述方案,在沿着相互平行的第一轴线、第二轴线以及第五轴线的方向观察时,作为连接第一轴线和第二轴线的直线与连接辊与辊抵接面的切点和第五轴线的直线的交点的第二交点与第一轴线之间的距离在第一连杆的枢转角度为基准角度时最大。

46.由此,与第三连杆为连接连杆的情况同样地,能在第一连杆的枢转角度为基准角度时,使第二连杆的枢转角度与第一连杆的枢转角度之比最大。此外,能随着第一连杆的枢转角度远离基准角度而增大第二连杆的枢转角度的变化量与第一连杆的枢转角度的变化量之比。

47.在上述说明中,为了有助于本发明的理解,对与后述的实施方式对应的发明的构成用括号添加了在该实施方式中使用的附图标记。但是,本发明的各构成要素并不限定于与用括号添加的附图标记对应的实施方式的构成要素。本发明的其他目的、其他特征以及附带的优点根据参照以下的附图记述的关于本发明的实施方式的说明而容易被理解。

附图说明

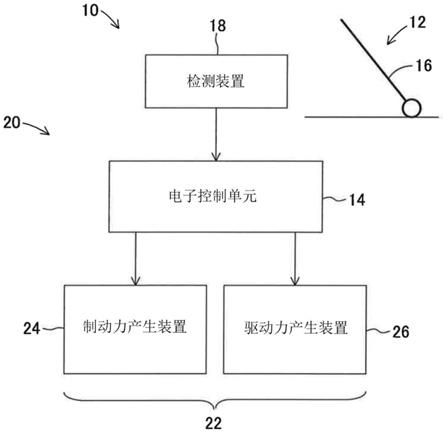

48.图1是表示本发明的第一实施方式的车辆用制驱动力控制装置的概略构成图。

49.图2是表示第一连杆和第二连杆位于标准位置的情况下的第一实施方式的踏板装置的侧视图。

50.图3是表示第一实施方式的踏板装置的骨架图。

51.图4是表示第一连杆和第二连杆位于标准位置的情况下的第二实施方式的踏板装置的侧视图。

52.图5是表示第一连杆的枢转角度α1和踏板行程s与第二连杆的枢转角度α2与第一连杆的枢转角度α1之比ra之间的关系的曲线图。

53.图6是表示第一连杆的枢转角度α1和踏板行程s与车辆的目标减速度gbt和目标加速度gdt的关系的曲线图。

54.图7是表示第一连杆的枢转角度α1和踏板行程s与复位转矩tre的关系的曲线图。

55.图8是表示踏板反作用力fre与车辆的减速度gb和加速度gd的关系的曲线图。

56.图9是表示第一实施方式中的制驱动力的控制例程的流程图。

57.附图标记说明

58.10:车辆用制驱动力控制装置;12:踏板装置;14:电子控制单元(ecu);20:车辆;22:制驱动力产生装置;32:第一连杆;34:第二连杆;36:第三连杆;38:复位弹簧;40:枢轴;42:第一轴线;44:支承构件;48:枢轴;50:第二轴线;72:辊抵接构件;72s:辊抵接面;78:辊。

具体实施方式

59.以下参照附图对本发明的实施方式进行详细说明。

60.[第一实施方式]

[0061]

第一实施方式的车辆用制驱动力控制装置10包括踏板装置12和电子控制单元14,以下将电子控制单元简称为ecu。踏板装置12具有由未图示的驾驶员踩踏操作的输入构件16和检测对输入构件的操作量的检测装置18,关于详细的构造之后将参照图2进行说明。ecu14被配置为:基于由检测装置18检测到的操作量来运算车辆20的目标制驱动力fbdt,以车辆的制驱动力fbd成为目标制驱动力fbdt的方式控制制驱动力产生装置22。

[0062]

制驱动力产生装置22包括制动力产生装置24和驱动力产生装置26。ecu14在车辆20的目标制驱动力fbdt为目标制动力fbt时,以车辆的制动力fb成为目标制动力fbt的方式控制制动力产生装置24。与此相对,ecu14在车辆的目标制驱动力fbdt为目标驱动力fdt时,以车辆20的驱动力fd成为目标驱动力fdt的方式控制驱动力产生装置26。

[0063]

如图2所示,第一实施方式中的踏板装置12包括第一连杆32、第二连杆34、第三连杆36以及复位弹簧38。如之后将详细说明的那样,踏板装置12是能对制动器和加速器这两者进行操作的一体型的踏板装置。

[0064]

第一连杆32的一端(在图2中观察时为下端)32l由支承构件44枢轴支承为能通过实质上水平地延伸的枢轴40绕其第一轴线42枢转,该第一连杆32作为输入构件16发挥功能。而且,第一连杆32以另一端(在图2中观察时为上端)32u位于比一端32l靠车辆的前方侧(在图2中观察时为左方)的方式倾斜地延伸。

[0065]

支承构件44具有在图2的与纸面垂直的方向相互间隔配置且配置于第一连杆32的两侧的一对侧壁部44s。枢轴40一体地设于一端32l,沿着第一轴线42向第一连杆32的两侧突出。枢轴40插通于设在一对侧壁部44s的孔内所插入的一对树脂制或金属制的衬套b中,被支承为能通过该衬套绕第一轴线42旋转。

[0066]

特别是,在图示的实施方式中,第一连杆32包括实质上呈平板状的板构件32p和固定于该板构件的下端的托架32b。枢轴40一体地设于托架32b,供复位弹簧38的第一端部38a卡定的孔46也设于托架32b。第一连杆32在作为该第一连杆32的上表面的踏面32pp承受由驾驶员的脚施加的踏力,但也可以设有从板构件32p突出延伸并承接驾驶员的脚的踏板部。

[0067]

第二连杆34由支承构件44枢轴支承为能通过枢轴48绕与第一轴线42平行的第二轴线50枢转。枢轴48一体地固定于第二连杆34,沿着第二轴线50向第二连杆34的两侧突出。虽然在图2中未示出,但枢轴48插通于设在一对侧壁部44s的孔内所插入的一对树脂制或金属制的衬套中,被支承为能通过该衬套绕第二轴线50旋转。

[0068]

如图2所示,第二连杆34具有第一臂部34a和第二臂部34b。第一臂部34a相对于枢轴48向下方倾斜并向接近第一连杆32的方向延伸。第二臂部34b相对于枢轴48实质上向下方延伸。

[0069]

第三连杆36枢接于第一连杆32和第一臂部34a,由此将这些构件连接。托架33在第一轴线42与另一端32u之间固定于第一连杆32,第三连杆36的一端被支承为能通过固定于托架33的枢轴52绕与第一轴线42平行的第三轴线54枢转。第三连杆36的另一端被支承为能通过固定于第一臂部34a的顶端的枢轴56绕与第二轴线50平行的第四轴线58枢转。

[0070]

由此,第三连杆36是通过在第一连杆32与第二连杆34的第一臂部34a之间传递力和位移来使第二连杆34绕第二轴线50枢转的连接连杆。轴线54可以被视为经由第三连杆36在第一连杆32与第二连杆34之间传递力和位移的位置。

[0071]

复位弹簧38是产生随着伸长弹性变形量变大而变大的拉伸力的拉伸螺旋弹簧,在与自由状态相比发生了伸长弹性变形的状态下架设于第一连杆32与第二连杆34的第二臂部34b的下端之间。复位弹簧38的两端具有呈钩状的第一端部38a和第二端部38b。第一端部38a(在图2中观察时为右端)卡定于在轴线42与轴线54之间接近轴线42地设于第一连杆32的孔46,第二端部38b卡定于设于第二臂部34b的下端部的孔60。由此,复位弹簧38的第一端部38a在第一连杆32与第三连杆36之间传递力和位移的位置(轴线54)与第一轴线42之间连结于第一连杆,第二端部38b在从第二轴线50向下方间隔配置的位置连结于第二连杆34。

[0072]

复位弹簧38产生对第一连杆32和第二连杆34分别绕第一轴线42和第二轴线50向逆时针方向施力的复位转矩。由此,在第一连杆32在踏面32pp未承受踏力时,第二臂部34b与设于支承构件44的一方的侧壁部44s的止动件62卡合,由此第一连杆32、第二连杆34以及第三连杆36被定位于图2所示的标准位置。第一连杆32和第二连杆34的标准位置是这些连杆的枢转角度为零的位置。

[0073]

如图3所示,复位弹簧38的拉伸力经由第一端部38a被传递至第一连杆32,由此绕第一轴线42逆时针方向的力矩m1作用于第一连杆。而且,复位弹簧38的拉伸力经由第二连杆34和第三连杆36被传递至第一连杆32,由此顺时针方向的力矩m2作用于第一连杆。

[0074]

力矩m1和m2在第一连杆32和第二连杆34位于标准位置时为0,而在第一连杆32和第二连杆34位于标准位置以外的位置时变为正值。而且,力矩m1和m2随着第一连杆32绕第一轴线42枢转、第二连杆34绕第二轴线50枢转而增大。

[0075]

需要说明的是,如之后将参照图3进行说明的那样,第二连杆34的枢转角度α2比第一连杆32的枢转角度α1更大。而且,第二轴线50与孔60之间的距离比第一轴线42与孔46之间的距离大。由此,随着第一连杆32的从标准位置起的枢转角度增大,复位弹簧38的第一端部和第二端部间的距离增大,由此,复位弹簧的拉伸力逐渐增大,从而对第一连杆32和第二连杆34向它们的标准位置施力的复位转矩tre逐渐增大。

[0076]

如图2所示,枢轴40的第一轴线42与枢轴52的轴线54之间的距离远大于第一轴线42与孔46的中心之间的距离。绕第一轴线42使第一连杆32向顺时针方向枢转的力矩m2比绕

第一轴线42使第一连杆32向逆时针方向枢转的力矩m1大。由此,在第一连杆32在踏面32pp未承受踏力时,第一连杆32也被定位于图2所示的标准位置。

[0077]

第二连杆34的枢轴48连接于旋转角度传感器64,旋转角度传感器64由一方的侧壁部44s支承。旋转角度传感器64可以是检测绕第二轴线50的枢轴48和第二连杆34的枢转角度α2的旋转编码器。表示由旋转角度传感器64检测到的第二连杆34的枢转角度α2的信号被输入给ecu14。

[0078]

虽然在图中未详细示出,但ecu14包括微型计算机和驱动电路,微型计算机具有cpu(central processing unit:中央处理器)、rom(read only memory:只读存储器)、ram(random access memory:随机存取存储器)以及输入输出端口装置,它们具有通过双向性的公共总线相互连接的一般的构成。特别是,微型计算机的rom存储与后述的图7所示的曲线图对应的映射图和与图9所示的流程图对应的制驱动力控制的程序。cpu通过执行制驱动力控制的程序来控制车辆20的制动力和驱动力。

[0079]

如图3所示,将连接第一轴线42和第二轴线50的直线l1与连接第三轴线54和第四轴线58的直线l2的交点作为第一交点p1。踏板装置12被配置为:第一交点p1与第一轴线42之间的距离在第一连杆32的枢转角度α1为基准角度αc(比0大且比90deg小的正常数)时最大。优选的是,基准角度αc比第一连杆32的最大枢转角度αmax的四分之一大且比最大枢转角度αmax的二分之一小。需要说明的是,最大枢转角度αmax例如由用于第一连杆32的止动件(未图示)来决定。

[0080]

将绕第二轴线50的第二连杆34的枢转角度α2与绕第一轴线42的第一连杆32的枢转角度α1之比α2/α1设为枢转角度比ra。由于枢转角度α2大于枢转角度α1,因此枢转角度比ra大于1。枢转角度α1与枢转角度比ra的关系是如图5所示那样向上弯曲的特性的关系。

[0081]

枢转角度比ra在枢转角度α1为基准角度αc时最大。而且,随着枢转角度α1远离基准角度αc,枢转角度α2的变化量与枢转角度α1的变化量之比增大。换言之,图5所示的曲线的斜率随着枢转角度α1远离基准角度αc而变大。

[0082]

ecu14的微型计算机的rom存储用于基于枢转角度α2来运算第一连杆32的踏板行程s的系数ks,该系数ks是基于图5所示的枢转角度α1与枢转角度比ra的关系而设定的系数。由此,旋转角度传感器64和ecu14的微型计算机作为检测装置发挥功能,该检测装置检测绕第二轴线50的第二连杆34的枢转角度α2,基于第二连杆的枢转角度来求出绕第一轴线42的第一连杆32的枢转角度α1。如此,旋转角度传感器64与ecu14协作来作为图1所示的检测装置18发挥功能。

[0083]

需要说明的是,踏板行程s是第一连杆32的另一端(在图2中观察时为上端)32u的轨迹的圆弧长度,在第一连杆32位于标准位置时为0。由此,踏板行程s与枢转角度α1成比例,随着枢转角度α1的增大而增大。sc是枢转角度α1为基准角度αc时的踏板行程,即基准踏板行程。踏板行程也可以是第一连杆32的另一端以外的位置的轨迹的圆弧长度。

[0084]

此外,ecu14的微型计算机的rom存储图6所示的第一连杆32的踏板行程s与车辆20的目标减速度gbt和目标加速度gdt的关系。如图6所示,在踏板行程s为基准踏板行程sc时,目标减速度gbt和目标加速度gdt为0。需要说明的是,rom所存储的关系也可以是枢转角度α1与目标减速度gbt和目标加速度gdt的关系。

[0085]

随着枢转角度α1在比基准角度αc小的范围内变小、踏板行程s在比基准踏板行程

sc小的范围内变小,目标减速度gbt变大。反之,随着枢转角度α1在比基准角度αc大的范围内变大、踏板行程s在比基准踏板行程sc大的范围内变大,目标加速度gdt变大。而且,随着踏板行程s在比基准踏板行程sc小的范围内变小,目标减速度gbt的变化量与枢转角度α1的变化量之比和目标减速度gbt的变化量与踏板行程s的变化量之比增大。反之,随着踏板行程s在比基准踏板行程sc大的范围内变大,目标加速度gdt的变化量与枢转角度α1的变化量之比和目标加速度gdt的变化量与踏板行程s的变化量之比增大。

[0086]

如前述那样,枢转角度α1与枢转角度比ra的关系是图5所示的关系。枢转角度α2是枢转角度α1和与该枢转角度α1对应的枢转角度比ra之积,枢转角度比ra随着枢转角度α1接近基准角度αc而增大。复位弹簧38的第一端部38a与第二端部38b之间的距离也随着枢转角度α1的增大而增大,因此通过复位弹簧38产生的复位转矩tre也随着枢转角度α1的增大而增大。由此,踏板行程s与复位转矩tre的关系是图7所示的关系。

[0087]

<制驱动力控制>

[0088]

接着,参照图9所示的流程图对第一实施方式中的车辆的制驱动力的控制例程进行说明。需要说明的是,通过图9所示的流程图实现的制驱动力的控制在图中未示出的点火开关为接通时由ecu14的微型计算机的cpu按规定的时间重复执行。

[0089]

首先,在步骤10中,进行表示由旋转角度传感器64检测到的第二连杆34的枢转角度α2的信号的读入,在步骤20中,以枢转角度α2与系数ks之积来运算第一连杆32的踏板行程s。

[0090]

在步骤30中,通过基于踏板行程s参照与图6所示的曲线图对应的映射图运算目标减速度gbt或目标加速度gdt来作为车辆20的目标加减速度。如图6所示,在踏板行程s为基准踏板行程sc时,目标减速度gbt和目标加速度gdt被运算为0。在踏板行程s小于基准踏板行程sc时,运算目标减速度gbt来作为车辆20的目标加减速度,在踏板行程s大于基准踏板行程sc时,运算目标加速度gdt来作为车辆20的目标加减速度。

[0091]

在步骤40中,进行是否存在由自动巡航控制之类的车辆控制实现的制驱动力控制的请求的判别。在判别为肯定时,制驱动力的控制进入步骤80,在判别为否定时,制驱动力的控制进入步骤50。

[0092]

在步骤50中,进行车辆20的目标加减速度是否为目标加速度gdt的判别。在判别为肯定时,制驱动力的控制进入步骤70,在判别为否定时,制驱动力的控制进入步骤60。需要说明的是,在目标减速度gbt和目标加速度gdt为0时,可以判别为目标加减速度为目标加速度gdt。

[0093]

在步骤60中,基于目标减速度gbt按在本技术领域中公知的方法来运算各车轮的目标制动力,以各车轮的制动力成为对应的目标制动力的方式控制制驱动力产生装置22的制动力产生装置24。由此,以车辆20的减速度成为目标减速度gbt的方式进行控制。

[0094]

在步骤70中,基于目标加速度gdt按在本技术领域中公知的方法来运算各车轮的目标驱动力,以各车轮的驱动力成为对应的目标驱动力的方式控制制驱动力产生装置22的驱动力产生装置26。由此,以车辆20的加速度成为目标加速度gdt的方式进行控制。

[0095]

在步骤80中,以车辆20的加减速度成为通过车辆控制实现的制驱动力控制的目标加减速度的方式控制制驱动力产生装置22的制动力产生装置24和驱动力产生装置26。

[0096]

[第二实施方式]

[0097]

图4是表示本发明的车辆用制驱动力控制装置的第二实施方式中的踏板装置的侧视图。需要说明的是,在图4中,对与图2所示的构件相同的构件标注与在图2中标注的附图标记相同的附图标记。

[0098]

在第二实施方式中,第一连杆32被配置为与第一实施方式中的第一连杆32相同,但未设有第一实施方式中的作为连接连杆的第三连杆36。在与踏面32pp相反侧的下表面32pr固定有具有辊抵接面72s的辊抵接构件72。

[0099]

在第二连杆34的第一臂部34a的顶端一体地设有辊支承轴74,辊支承轴的轴线76(第五轴线)与第二轴线50平行地延伸。辊支承轴74将辊78支承为能绕轴线76旋转,辊78的表面绕轴线76呈圆筒状延伸,并抵接于辊抵接构件72的辊抵接面72s。

[0100]

与第一实施方式同样地,第二连杆34通过复位弹簧38的拉伸力被绕第二轴线50向逆时针方向施力,因此辊78通过第二连杆34被推压于辊抵接面72s。由此,在第一连杆32绕第一轴线42枢转时,辊78抵接于辊抵接面72s而转动。

[0101]

因此,与第一实施方式的第三连杆36同样地,辊抵接构件72和辊78相互协作来作为在第一连杆32与第二连杆34之间传递力和位移的第三连杆36发挥功能。而且,辊78与辊抵接面72s的切点q是在第一连杆32与第二连杆34之间传递力和位移的位置。

[0102]

如图4所示,将连接第一轴线42和第二轴线50的直线l1与连接切点q和轴线76的直线l3的交点作为第二交点p2。踏板装置12被配置为:在第一连杆32的枢转角度α1为基准角度αc时,第二交点p2与第一轴线42之间的距离最大。

[0103]

由此,在第二实施方式中,枢转角度α1与枢转角度比ra的关系也是如图5所示那样向上弯曲的特性的关系。枢转角度比ra大于1,枢转角度比ra在枢转角度α1为基准角度αc时最大。而且,随着枢转角度α1远离基准角度αc,枢转角度α2的变化量与枢转角度α1的变化量之比增大。

[0104]

需要说明的是,只要是比0大且比90deg小的正常数,基准角度αc就也可以是与第一实施方式中的基准角度αc不同的值。在第二实施方式中,也优选的是,基准角度αc比第一连杆32的最大枢转角度αmax的四分之一大且比最大枢转角度αmax的二分之一小。

[0105]

在图示的实施方式中,辊抵接面72s沿着将第一连杆32和第二连杆34位于标准位置时的切点q与第一轴线42连接的直线且与第一轴线42并行地延伸。因此,直线l3相对于辊抵接面72s所成的角度为90deg,无论绕第一轴线42的第一连杆32的枢转角度α1和绕第二轴线50的第二连杆34的枢转角度α2如何变化,该角度始终为90deg。因此,第一连杆32与辊78之间的力和位移的传递始终被高效地进行。

[0106]

需要说明的是,辊抵接面72s可以呈相对于将第一连杆32和第二连杆34位于标准位置时的切点q与第一轴线42连接的直线倾斜地延伸的平面状,也可以是曲面。在这些情况下,将切点q与轴线76连接的直线l3在切点q相对于辊抵接面72s所成的角度也始终为90deg。

[0107]

踏板装置12的其他方面和ecu14被配置为与第一实施方式相同。ecu14被配置为:基于由检测装置18检测到的操作量来运算车辆20的目标制驱动力fbdt,以车辆的制驱动力fbd成为目标制驱动力fbdt的方式控制制驱动力产生装置22。

[0108]

<实施方式的效果>

[0109]

根据第一实施方式和第二实施方式,在第一连杆32的枢转角度α1为预先设定的基

准角度αc时,车辆20的目标加减速度gbdt为零。而且,车辆的目标加减速度gbdt以如下方式根据枢转角度α1来运算:在枢转角度α1比基准角度αc小的范围内,枢转角度α1越小车辆的目标减速度gbt越大,在枢转角度α1比基准角度αc大的范围内,枢转角度α1越大车辆的目标加速度gdt越大。

[0110]

通过ecu14,车辆的加减速度gbd被控制成为目标加减速度gbdt。因此,在第一连杆的枢转角度α1为基准角度αc时,车辆的加减速度为零。而且,车辆的加减速度以如下方式根据枢转角度α1来控制:在枢转角度α1比基准角度αc小的范围内,枢转角度α1越小车辆的减速度gb越大,在枢转角度α1比基准角度αc大的范围内,枢转角度α1越大车辆的加速度gd越大。由此,能使车辆的加减速度的变化量相对于第一连杆的枢转角度α1的变化量以优选的方式变化,从而能使车辆的加减速度的变化量相对于踏板行程s的变化量以优选的方式变化。

[0111]

此外,根据第一实施方式和第二实施方式,踏板装置12被配置为:在第一连杆32的枢转角度α1为基准角度αc时,第二连杆34的枢转角度α2与第一连杆的枢转角度之比ra最大。由此,即使第一连杆的枢转角度α1以恒定的增大率增大,在枢转角度α1在比基准角度αc小的范围内增大的过程中,随着枢转角度α1的增大,第二连杆的枢转角度α2的增大率也变大。反之,即使枢转角度α1以恒定的增大率增大,在枢转角度α1在比基准角度αc大的范围内增大的过程中,随着枢转角度α1的增大,第二连杆的枢转角度α2的增大率也变小。

[0112]

复位弹簧38是拉伸螺旋弹簧,一端连结于第一连杆32,另一端在与第二轴线50间隔配置的位置连结于第二连杆34的第二臂部34b。由此,第一连杆的枢转角度α1与通过复位弹簧产生的复位转矩tre的关系成为图7所示的非线性的关系。因此,复位转矩tre根据第一连杆的枢转角度α1的变化而非线性地变化。

[0113]

即,即使第一连杆的枢转角度α1以恒定的增大率增大,在枢转角度α1在比基准角度αc小的范围内增大的过程中,随着枢转角度α1的增大,复位转矩tre的增大率也变小。反之,即使枢转角度α1以恒定的增大率增大,在枢转角度α1在比基准角度αc大的范围内增大的过程中,随着枢转角度α1的增大,复位转矩的增大率也变大。

[0114]

由此,与复位转矩的增大率根据第一连杆的枢转角度的变化而实质上线性地变化的以往的情况相比,能使车辆的加减速度与复位转矩的关系接近线性的关系,从而能使车辆的加减速度与踏板反作用力fre的关系接近线性的关系。由此,能使车辆的加减速度相对于踏板反作用力fre的增减变化尽可能线性地增减变化。

[0115]

特别是,在第一实施方式和第二实施方式中,复位弹簧38被配设为以如下方式产生根据第一连杆的枢转角度和第二连杆的枢转角度α1、α2而变化的复位转矩:车辆的减速度gb的变化量与踏板反作用力fre的变化量之比成为恒定,车辆的加速度gd的变化量与踏板反作用力fre的变化量之比成为恒定。

[0116]

由此,能以如下方式产生根据第一连杆的枢转角度和第二连杆的枢转角度而变化的复位转矩:车辆的减速度的变化量与踏板反作用力fre的变化量之比成为恒定,车辆的加速度的变化量与踏板反作用力fre的变化量之比成为恒定。因此,如图8所示,能使车辆的加减速度与踏板反作用力fre的关系成为线性的关系,能使车辆的减速度gb和加速度gd相对于踏板反作用力fre的增减变化而线性地增减变化。需要说明的是,在图8中,frec是第一连杆的枢转角度α1为基准角度αc、踏板行程s为中立位置的行程sc时的踏板反作用力。

[0117]

图8中的假想线表示第一连杆的枢转角度α1与复位转矩tre的关系为线性的关系的以往的踏板装置的情况下的、踏板反作用力fre与车辆的减速度gb和加速度gd的关系。在以往的踏板装置的情况下,在第一连杆的枢转角度α1为基准角度αc附近的值时,与枢转角度α1为其他区域的值时相比,车辆的减速度gb的变化量与踏板反作用力fre的变化量之比和车辆的加速度gd的变化量与踏板反作用力fre的变化量之比小。由此,驾驶员不容易以第一连杆的枢转角度α1成为基准角度αc的方式调节对第一连杆的踏力,换言之,驾驶员不容易以踏板行程s成为中立位置的行程sc的方式调节对第一连杆的踏力。

[0118]

与此相对,根据第一实施方式和第二实施方式,对于车辆的减速度gb的变化量与踏板反作用力fre的变化量之比和车辆的加速度gd的变化量与踏板反作用力fre的变化量之比而言,在第一连杆32的枢转角度α1为基准角度αc附近的值时,也与第一连杆的枢转角度α1为其他区域的值时相同。由此,在驾驶员不想使车辆加减速时,能比以往的踏板装置的情况容易地以踏板行程s成为中立位置的行程sc的方式调节对第一连杆的踏力。

[0119]

此外,根据第一实施方式和第二实施方式,如图5所示,随着第一连杆32的枢转角度α1远离基准角度αc,第二连杆34的枢转角度α2的变化量与枢转角度α1的变化量之比增大。此外,如图6所示,以如下方式根据枢转角度α1来运算车辆的目标加减速度:随着枢转角度α1在比基准角度αc小的范围内变小,车辆的目标减速度gbt的变化量与枢转角度α1的变化量之比增大,随着枢转角度α1在比基准角度αc大的范围内变大,车辆的目标加速度gdt的变化量与枢转角度α1的变化量之比增大。

[0120]

由此,在第一连杆的枢转角度α1比基准角度αc小的范围内,能以如下方式设定车辆的目标减速度gbt的变化量与枢转角度α1的变化量之比:枢转角度α1越小,车辆的目标减速度gbt的变化量与枢转角度α1的变化量之比越大。此外,在第一连杆的枢转角度α1比基准角度αc大的范围内,能以如下方式设定车辆的目标加速度gdt的变化量与枢转角度α1的变化量之比:枢转角度α1越大,车辆的目标加速度gdt的变化量与枢转角度α1的变化量之比越大。

[0121]

因此,能使车辆的加减速度gbd的变化量与踏板行程s的变化量之比成为在单踏板式的踏板装置中优选的比。即,能使踏板行程越小车辆的减速度gb的变化量与踏板行程s的变化量之比越大。此外,能使踏板行程越大车辆的加速度gd的变化量与踏板行程s的变化量之比越大。

[0122]

此外,根据第一实施方式和第二实施方式,通过旋转角度传感器64来检测绕第二轴线50的第二连杆34的枢转角度α2,通过ecu14基于第二连杆的枢转角度来求出绕第一轴线42的第一连杆32的枢转角度α1。由此,能通过检测第二连杆的枢转角度来求出第一连杆的枢转角度。此外,由于可以不检测第一连杆的枢转角度,因此能简化由驾驶员踩踏操作的第一连杆的周围的构造。

[0123]

此外,根据第一实施方式和第二实施方式,基准角度αc是比第一连杆32的最大枢转角度αmax的四分之一大且比最大枢转角度αmax的二分之一小的优选的值。由此,能使制动区域与踏板行程的整个区域的比率比四分之一大且比二分之一小。

[0124]

此外,根据第一实施方式和第二实施方式,如图5所示,第二连杆的枢转角度α2与第一连杆的枢转角度α1之比ra大于1。由此,随着第一连杆的枢转角度增大,复位弹簧38的拉伸力增大,因此能增大使第一连杆返回至标准位置的复位转矩tre。

[0125]

特别是,根据第一实施方式,第三连杆36是一端枢接于第一连杆32且另一端枢接于第二连杆34的连接连杆。由此,能通过连接连杆在第一连杆与第二连杆之间传递力和位移,从而使第二连杆绕第二轴线向与第一连杆相反的方向枢转。

[0126]

此外,根据第一实施方式,第一轴线至第四轴线42、50、54以及58是相互平行的,在沿着第一轴线至第四轴线的方向观察时,将连接第一轴线和第二轴线的直线l1与连接第三轴线和第四轴线的直线l2的交点作为第一交点p1,第一交点与第一轴线42之间的距离在第一连杆32的枢转角度α1为基准角度αc时最大。

[0127]

由此,如图5所示,能在第一连杆的枢转角度α1为基准角度αc时,使第二连杆的枢转角度α2与枢转角度α1之比ra最大。此外,能随着第一连杆的枢转角度α1远离基准角度αc而增大第二连杆的枢转角度α2的变化量与枢转角度α1的变化量之比。

[0128]

此外,根据第二实施方式,在第一连杆32绕第一轴线42枢转时,由第二连杆支承为能绕与第二轴线50平行的第五轴线76旋转的辊78抵接于固定于第一连杆32的辊抵接构件72的辊抵接面72s而转动。

[0129]

由此,辊78和辊抵接面72s相互协作来作为在第一连杆32与第二连杆34之间传递力和位移的第三连杆发挥功能,能使第二连杆34绕第二轴线50向与第一连杆32相反的方向枢转。

[0130]

此外,根据第二实施方式,第一轴线、第二轴线以及第五轴线42、50以及76是相互平行的,在沿着第一轴线、第二轴线以及第五轴线的方向观察时,将连接第一轴线和第二轴线的直线l1与连接辊78与辊抵接面72s的切点q和第五轴线76的直线l3的交点作为第二交点p2,第二交点与第一轴线42之间的距离在第一连杆32的枢转角度α1为基准角度αc时最大。

[0131]

由此,与第三连杆为连接连杆36的第一实施方式同样地,能在第一连杆32的枢转角度α1为基准角度αc时,使第二连杆的枢转角度α2与枢转角度α1之比ra最大。此外,能随着第一连杆的枢转角度α1远离基准角度αc而增大第二连杆的枢转角度α2的变化量与枢转角度α1的变化量之比。

[0132]

而且,根据第一实施方式和第二实施方式,在第一连杆32绕第一轴线42被枢转操作时,由驾驶员对第一连杆赋予踏力,使得克服从复位弹簧38经由第二连杆34和第三连杆36被传递给第一连杆的力的力从第一连杆作用于第三连杆。与此相对,经由第一端部38a被传递给第一连杆32的力不受由驾驶员对第一连杆赋予的踏力的影响。

[0133]

由此,通过经由第一端部被传递给第一连杆的力而产生沿着将第一轴线42与复位弹簧38的另一端38b连接的直线(未图示)的力分量。该力分量维持为推压枢轴40和支承枢轴40的衬套b的孔的面的状态。由此,在第一连杆32被枢转操作时,能防止因枢轴40相对于支承枢轴40的孔向与第一轴线42垂直的方向相对位移而引起的第一连杆的晃荡。

[0134]

因此,复位弹簧38实现对第一连杆32向标准位置施力的功能以及维持为枢轴40和支承该枢轴40的孔的面被推压的状态来防止第一连杆的晃荡的功能这两者。因此,除了复位弹簧之外,不需要另外设置防止第一连杆的晃荡的机构,因此,不会导致构造的复杂化和成本的增加,能长期防止晃荡的产生。

[0135]

以上关于特定的实施方式对本发明进行了详细说明,但本发明并不限定于上述的实施方式,可以在本发明的范围内实施其他各种实施方式对于本领域技术人员而言是显而

易见的。

[0136]

例如,在上述的第一实施方式和第二实施方式中,复位弹簧38的第一端部38a在第一连杆32与第三连杆36之间传递力和位移的位置与第一轴线42之间连结于第一连杆。但是,复位弹簧38的第一端部38a也可以连结于支承构件44。不过,在该情况下,无法通过复位弹簧38的弹簧力如实施方式那样防止第一连杆32的晃荡。

[0137]

此外,在上述的第一实施方式和第二实施方式中,复位弹簧38是拉伸螺旋弹簧,但只要通过伸长变形产生随着变形量的增大而增大的拉伸力,就也可以是橡胶状弹性件之类的其他弹簧。

[0138]

此外,在上述的第一实施方式和第二实施方式中,通过旋转角度传感器64来检测绕第二轴线50的第二连杆34的枢转角度α2,基于枢转角度α2来求出绕第一轴线42的第一连杆32的枢转角度α1。但是,第一连杆32的枢转角度α1例如也可以通过检测枢轴40的旋转角度的旋转角度传感器来检测。

[0139]

此外,在上述的第一实施方式和第二实施方式中,枢轴40一体地设于第一连杆32的一端32l,插通于设在支承构件44的一对侧壁部44s的孔内所插入的一对衬套b中,被支承为能通过该衬套绕第一轴线42旋转。但是,枢轴40也可以不经由衬套地插入设于一对侧壁部44s的孔。

[0140]

此外,也可以是,在第一连杆32的一端32l装配有衬套,枢轴40以插通于衬套的状态固定于一对侧壁部44s。在该情况下,也可以是,支承构件44仅具有一个侧壁部44s,枢轴40被悬臂支承于该侧壁部44s。

[0141]

而且,在上述的第一实施方式和第二实施方式中,踏板装置12是风琴型的踏板装置,但踏板装置12也可以是具有上述的特征的悬吊型的踏板装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1