用于电子助力器的内部传动机构的制作方法

1.本发明属于汽车制动系统的一种线控制动电子助力器结构,特别是一种用于电子助力器内部的传动机构。

背景技术:

2.在电子助力器设计中,传动机构的设计其中最关键的部分,即将电机的旋转运动转化为直线运动,推动主缸产生制动所需的液压。减速增扭部分一般采用齿轮传动,旋转运动转化为直线运动一般采用螺杆螺套或者齿轮齿条,其中设计的关键是当电机失效时,如何通过踏板将力传递到主缸,现有的设计是螺套位于齿轮中间,且齿轮和螺套之间用滑槽连接,当正常用电机制动时,滑槽可以提供扭矩,齿轮通过滑槽带动螺套转动,螺套的转动变成螺杆的直线运动,推动主缸产生压力。而当电机失效时,踏板通过推杆直接推动螺杆,由于齿轮和螺套用滑槽连接,可以产生相对位移,所以螺杆可以带着螺套一起向前运动,推动主缸产生压力。

3.这种设计结构虽然可以解决电机失效时的应急制动,但是由于空间有限,齿轮和螺套连接的花键深度一般较浅,当电机产生较大扭矩时,花键容易失效,特别是电机频繁正反转时,会产生很大的冲击,导致花键折断,并且由于花键必须为间隙配合,正反转时的冲击会导致噪音、振动等。另外当花键较多时,为保证精度生产成本也较高。

技术实现要素:

4.为了解决背景技术中存在的问题,本发明的目的是提供一种新的可用于电子助力器的内部传动机构,以解决现有传动机构中花键啮合中容易产生的噪音、振动以及强度不足等问题,具有机构简单、噪音低、强度高等优点。

5.本发明在电机失效时,反馈盘座不受电机影响,可单独移动,能够用于实现电失效下的机械助力传动。

6.本发明解决其问题的技术方案是:

7.包括电机,作为动力驱动源;

8.包括驱动连接件,连接在电机和输出齿轮之间;

9.包括输出齿轮,经驱动连接件和电机连接;

10.其特征在于:

11.所述的输出齿轮还设有用于螺杆螺纹套装的螺纹中心孔;

12.包括螺杆,通过螺纹套装在输出齿轮的螺纹中心孔中,且通过防转架限制转动;

13.包括反馈盘座,后端至少可轴向活动地套装在螺杆的中心孔中;

14.包括弹性前端组件,连接安装于反馈盘座的前端。

15.所述的反馈盘座的后端和踏板的推杆连接,反馈盘座的前端经弹性前端组件和汽车制动器连接。

16.所述的反馈盘座后端为导向管部分,导向管部分套装于螺杆的中心孔内,且通过

键槽连接使得导向管部分在中心孔内可在轴向自由滑动但不能自由转动;

17.所述的反馈盘座前端为盘体部分,盘体部分和导向管部分固定成一体。

18.螺杆和反馈盘座配合的键槽必须要达到一定的宽度,以保证反馈盘座和螺杆产生相对运动后还能正常复位。

19.所述的反馈盘座的盘体部分的直径大于导向管部分的直径,盘体部分和导向管部分之间形成台阶,台阶用于和螺杆的轴向定位连接。

20.所述的反馈盘座导向管部分的后部有预埋一个金属衬套,金属衬套也套装于螺杆的中心孔内。

21.所述的弹性前端组件包括:

22.包括反馈盘,安装在反馈盘座盘体部分的前端面中心凹槽中;

23.包括顶杆组件,包围在反馈盘座盘体部分的前端面上,且和反馈盘接触,

24.包括回位弹簧,一端连接到顶杆组件,另一端连接到固定支撑件上。

25.所述的驱动连接件包括电机齿轮、双联齿轮组件,电机的输出轴和电机齿轮同轴套装连接,电机齿轮经双联齿轮组件和输出齿轮啮合连接。

26.所述的双联齿轮组件包括同轴固接的大齿轮端和小齿轮端,电机齿轮和双联齿轮组件的大齿轮端啮合,双联齿轮组件的小齿轮端和输出齿轮啮合连接。

27.所述的双联齿轮组件包括双联齿轮、衬套、齿轮轴和轴承,双联齿轮的大齿轮和小齿轮同轴固接,大齿轮和小齿轮分别通过轴承和衬套套装在齿轮轴上。

28.所述的双联齿轮组件的齿轮轴端面安装于电机的电机端面,齿轮轴端部凹坑和电机端面的定位销配合。

29.本发明的优点是:

30.本发明的双联齿轮通过中间的齿轮轴,和电机端面上的定位销配合,电机端面上的定位销孔和电机的轴心孔可一次加工成型,位置精度容易保证,即保证了电机齿轮和双联齿轮啮合的中心距,而且双联齿轮另一端的安装误差和电机的安装误差对齿轮啮合中心距的影响基本可以忽略。

31.本发明设置了输出齿轮作为螺套一体的结构,使得输出齿轮和螺套之间不再需要一个可滑动的花键作为连接,也就避免了电机工作时,花键因传递扭矩而产生的噪音、振动以及强度不足等问题。

32.当电机工作时,输出齿轮和螺杆组成的螺纹副,可以将旋转运动转化为螺杆的直线运动,推动主缸产生压力。

33.当电机失效应急制动时,连接踏板的推杆直接推动反馈盘座向前运动,此时螺杆并不需要移动,反馈盘座的导向管部分在螺杆内部起导向作用,反馈盘座导向管部分还有键槽和螺杆配合防止旋转,由于此处的键槽并不需要承担电机工作时的扭矩,只在电机失效时工作,所以不会产生噪音、振动以及强度不足等问题。

34.并且由于反馈盘座移动过程中螺杆和输出齿轮都不需要运动,所以产生的摩擦阻力也较小,应急制动产生的制动力较大。

附图说明

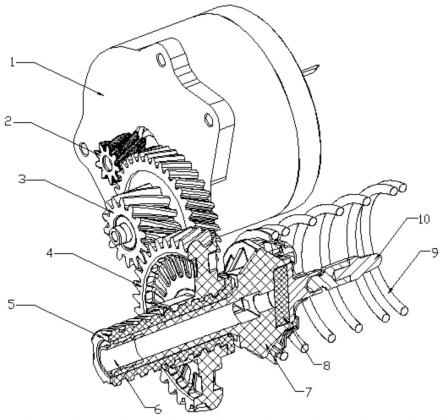

35.图1是本发明整体结构示意图;

36.图2是本发明中双联齿轮结构剖面图;

37.图3是螺杆和反馈盘座导向管部分配合剖面图;

38.图4是电机正常工作时反馈盘座向后运动时的剖面图;

39.图5是电机失效时反馈盘座向后运动时的剖面图。

40.图中:1、电机,2、电机齿轮,3、双联齿轮组件,4、输出齿轮,5、螺杆,6、金属衬套,7、反馈盘座,8、反馈盘,9、回位弹簧,10、顶杆组件;31、双联齿轮,32、衬套,33、齿轮轴,34、轴承。

具体实施方式

41.下面结合附图和具体实施例对本发明做进一步详细说明。

42.如图1所示,具体实施的机构主要由电机1、电机齿轮2、双联齿轮组件3、输出齿轮4、螺杆5、反馈盘座7、反馈盘8、回位弹簧9、顶杆组件10等零件组成。

43.包括电机1,作为动力驱动源;

44.包括驱动连接件,连接在电机1和输出齿轮4之间;

45.包括输出齿轮4,经驱动连接件和电机1连接;

46.其特征在于:

47.输出齿轮4还设有用于螺杆5螺纹套装的螺纹中心孔;

48.如图1所示,驱动连接件包括电机齿轮2、双联齿轮组件3,电机1的输出轴和电机齿轮2同轴套装连接,电机齿轮2经双联齿轮组件3和输出齿轮4啮合连接。

49.电机齿轮2和电机1的输出轴之间为过盈配合,电机齿轮2采用金属材料。

50.具体实施中,双联齿轮组件3包括同轴固接的大齿轮端和小齿轮端,电机齿轮2和双联齿轮组件3的大齿轮端啮合,双联齿轮组件3的小齿轮端和输出齿轮4啮合连接。

51.如图2所示,双联齿轮组件3包括双联齿轮31、衬套32、齿轮轴33和轴承34,双联齿轮31的大齿轮和小齿轮同轴固接,大齿轮和小齿轮分别通过轴承34和衬套32套装在齿轮轴33上。电机齿轮2和大齿轮啮合,输出齿轮4和双联齿轮31的小齿轮啮合,形成二级减速机构。

52.双联齿轮组件3中,双联齿轮31采用注塑材料,内部的衬套32、轴承34外圈和双联齿轮31为过盈配合,中间的齿轮轴33和轴承34的内圈为过盈配合,和衬套32为间隙配合,这样双联齿轮31就可以齿轮轴33为中心自由转动。

53.具体实施中,双联齿轮组件3的齿轮轴33一端面安装于电机1的电机端面,齿轮轴33端部凹坑和电机端面的定位销配合,以保证电机齿轮2和双联齿轮3啮合中心距正确。

54.包括螺杆5,通过螺纹套装在输出齿轮4的螺纹中心孔中,且通过防转架安装,使得螺杆5只能轴向移动,无法旋转;

55.输出齿轮4开设中心孔,中心孔内为内螺纹形成螺纹中心孔,而螺杆5外周面则有与螺纹中心孔相啮合的外螺纹,螺杆5的外螺纹和输出齿轮4的螺纹中心孔组成非自锁螺纹副。

56.输出齿轮4和螺杆5螺纹连接,且螺杆5被旋转限位,可将旋转运动转换成直线运动,故将电机1的旋转运动转换为螺杆5的平移运动,并推动反馈盘座7移动。

57.包括反馈盘座7,后端至少可轴向活动地套装在螺杆5的中心孔中;

58.包括弹性前端组件,连接安装于反馈盘座7的前端。

59.反馈盘座7的后端和踏板的推杆连接,反馈盘座7的前端经弹性前端组件和汽车制动器连接。

60.反馈盘座7后端为导向管部分,导向管部分套装于螺杆5的中心孔内,螺杆5内部空心形成中心孔,反馈盘座7后端的导向管部分刚好进入螺杆5的中心孔内部,另一部分位于螺杆5前部。如图3所示,且通过键槽连接使得导向管部分在中心孔内可在轴向自由滑动但不能自由转动,即实现反馈盘座7和螺杆5的相对轴向自由滑动但不自由转动;

61.反馈盘座7前端为盘体部分,盘体部分和导向管部分固定成一体。

62.反馈盘座7的盘体部分的直径大于导向管部分的直径,盘体部分和导向管部分之间形成台阶,台阶用于和螺杆5的轴向定位连接。这使得,当输出齿轮4旋转时,螺杆5仅产生轴向直线移动,向前轴向直线移动时推动反馈盘座7一起移动。

63.这样,输出齿轮4实际作为螺套,输出齿轮4的螺套和螺杆5组成的螺纹副,可将输出齿轮4的旋转运动转化为螺杆5的直线运动,且螺杆5头部有台阶,输出齿轮4内螺纹边缘也有台阶,两个台阶配合用于螺纹副的轴向定位。

64.反馈盘座7导向管部分的后部有预埋一个金属衬套6,金属衬套6也套装在套装于螺杆5的中心孔内,以防止螺杆5的中心孔内套装的踏板的推杆在反馈盘座7导向管部分内的移动过程中导致反馈盘座7导向管部分的内孔磨损。

65.如图4和图5所示,弹性前端组件包括反馈盘8、顶杆组件10和回位弹簧9,反馈盘8、顶杆组件10和回位弹簧9分别都和反馈盘座7相连接;

66.包括反馈盘8,安装在反馈盘座7盘体部分的前端面中心凹槽中;踏板的推杆套装在导向管部分内并连接到反馈盘8。

67.反馈盘8采用柔性材料制成。

68.包括顶杆组件10,包围在反馈盘座7盘体部分的前端面上,且和反馈盘8接触,

69.包括回位弹簧9,一端连接到顶杆组件10,另一端连接到固定支撑件上。

70.输出齿轮4和螺杆5配合,输出齿轮4通过轴承固定到外部零件,既能转动又能定位中心,螺杆5通过输出齿轮4保持中心位置,防转架和螺杆5配合,通过螺杆5保持中心位置,反馈盘座7的导向管部分和螺杆5的中心孔配合,也通过螺杆5保持中心位置。而反馈盘8、顶杆组件10、回位弹簧9和反馈盘座7配合,通过反馈盘座7保持中心位置,输出齿轮4、螺杆5、反馈盘座7、反馈盘8、顶杆组件10、回位弹簧9这几个零件都在同一个中心上,同轴布置。

71.当反馈盘座7向前轴向移动时,带动顶杆组件10一起移动,回位弹簧9被压缩,回位弹簧9端面经顶杆组件10和反馈盘座7接触。

72.具体实施中,顶杆组件10包括包围罩和顶杆,包围罩包围安装在反馈盘座7盘体部分的前端面上,包围罩的中心孔内安装顶杆,顶杆一端和反馈盘8接触连接,另一端和制动器的制动主缸连接。

73.反馈盘座7中还设有用于检测踏板的推杆轴向移动的检测识别件,检测识别件实时监测踏板的推杆轴向移动并反馈到电机1,进而控制电机1输出轴的旋转量。

74.本发明控制电子助力器的工作过程为:

75.当电机1未失效,如图4所示:

76.车辆需要制动时,电机1通电旋转,电机齿轮2带动双联齿轮31旋转,双联齿轮31再

带动输出齿轮4旋转,输出齿轮4通过内部的螺纹带动螺杆5旋转,由于螺杆5被防转架固定而无法旋转,所以螺杆5只能向前移动。而反馈盘座7在螺杆5前面,因此螺杆5推动反馈盘座7向前移动,更进一步地顶杆组件10和回位弹簧9又在反馈盘座7前面,反馈盘座7又推动顶杆组件10向前运动,从而推动制动器的制动主缸产生压力,同时回位弹簧9也会被压缩。

77.车辆需要解除制动时,电机断电,由于输出齿轮4和螺杆5之间连接为非自锁螺纹副,被压缩的回位弹簧9反弹,推动反馈盘座7向后运动,反馈盘座7又推动螺杆5向后运动,直到所有零件都完全复位为止。

78.当电机1失效,如图5所示:

79.车辆需要应急制动时,螺杆5无法转动,踏板的推杆穿过螺杆5的中心孔内直接推动反馈盘座7向前运动,由于反馈盘座7的导向管部分和螺杆5的中心孔之间有键槽连接,所以此时反馈盘座7也只能轴向向前运动而不会发生转动,反馈盘座7再推动顶杆组件10向前运动,从而推动制动器的制动主缸产生压力,同时回位弹簧9一样也会被压缩。

80.车辆需要解除应急制动时,踏板松开,踏板的推杆回位,被压缩的回位弹簧9反弹,推动反馈盘座7向后运动,回到初始位置。在此整个过程中,电机齿轮2、双联齿轮组件3、输出齿轮4、螺杆5、防转架等零件都处于静止状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1