带有防滑结构的塑料聚氨酯刹车轮的制作方法

1.本实用新型涉及刹车轮技术领域,更具体地说,涉及带有防滑结构的塑料聚氨酯刹车轮。

背景技术:

2.刹车轮一般是带有刹车功能的轮子,刹车轮的应用领域十分,比如箱子、购物车、座椅等都可以安装刹车轮,以方便其进行移动,其中申请号为“201520940563.9”所公开的“箱包刹车轮”,其已经解决了目前市场上所有应用在箱包的刹车轮都是采用双轮刹车,在实际使用当中,由于都是双轮刹车,因此使得轮子阻力大,使用时往往出现轮子不灵活的情况,间接也使得成本增加,安装繁琐的多种弊端,再经过进一步检索发现,申请号为“201611058611.7”所公开的“一种刹车轮”,其通过具体的技术结构设置,切实的解决了现有已经有一些带有刹车的轮子,而且本技术人之前也有申请过带自动刹车功能的转轮,但是这些轮子存在结构复杂,需要的零件过多,生产过程相对繁琐、效率也底下等技术弊端,但是在实际使用时类似结构的刹车轮还存在诸多缺陷,如:在下坡时,现有的刹车轮无法自由调节刹车片与车轮之间的摩擦力,从而无法控制刹车轮的转动速度,同时,在一些坡面环境下使用时,因为刹车轮与地面接触面积有限,及容易出现滑坡现象。鉴于此,我们提出带有防滑结构的塑料聚氨酯刹车轮。

技术实现要素:

3.1.要解决的技术问题

4.本实用新型的目的在于提供带有防滑结构的塑料聚氨酯刹车轮,以解决上述背景技术中提出的问题。

5.2.技术方案

6.带有防滑结构的塑料聚氨酯刹车轮,包括安装架和塑料聚氨酯轮,所述安装架的内底部转动安装有塑料聚氨酯轮,所述安装架内底部的后侧转动安装有踩杆,且踩杆的底部中央处焊接有焊接块,且焊接块的底部焊接有摩擦板,所述踩杆顶部的上端处与安装架的内顶部之间倾斜安装有第一弹簧;

7.所述安装架顶部朝向于踩杆一侧的中央处安装有定位螺杆,且踩杆的顶部中央处设有凹槽;

8.所述安装架的前侧中央处焊接有焊接板,且焊接板的底部通过第二弹簧安装有防滑板,且焊接板顶部的两侧贯穿安装有竖杆,且竖杆贯穿第二弹簧的底端与防滑板的顶部焊接固定,且两组竖杆的顶部焊接有顶板,且两组竖杆前侧的顶端处设有固定孔,所述焊接板的前侧安装有固定机构。

9.作为本技术技术方案的一种可选方案,所述安装架内底部的中央处焊接有焊接杆,且塑料聚氨酯轮的中央处设有钢圈,且焊接杆通过轴承贯穿钢圈的中央处。

10.作为本技术技术方案的一种可选方案,所述安装架顶部背向于踩杆的一侧处焊接

有焊接柱,且焊接柱的顶端焊接有安装板。

11.作为本技术技术方案的一种可选方案,所述踩杆的顶端处设有通孔,且通孔的内部贯穿有转轴,且转轴的两端与安装架的内壁焊接固定。

12.作为本技术技术方案的一种可选方案,所述踩杆的底端处设有踩踏端,且踩踏端的顶部设有凸点。

13.作为本技术技术方案的一种可选方案,所述第一弹簧的两端焊接有安装块,且一组安装块与踩杆的顶部焊接固定,且另一组安装块与安装架的内顶部焊接固定。

14.作为本技术技术方案的一种可选方案,所述固定机构包括壳体、第三弹簧、限位板和插杆,壳体焊接于焊接板的前侧,且壳体的内部通过第三弹簧安装有限位板,且限位板背向于第三弹簧的一侧两端焊接有插杆,插杆贯穿焊接板的一端与竖杆接触,且壳体背向于焊接板的一侧设有凹型拉杆,且凹型拉杆延伸至壳体内部的两端与限位板焊接固定。

15.3.有益效果

16.相比于现有技术,本实用新型的优点在于:

17.1、本技术技术方案通过设置在安装架顶部后侧的定位螺杆,因此人员踩压踩杆,然后踩杆下方的摩擦板与塑料聚氨酯轮接触进行刹车制动,在下坡时,人员可以根据需要,当踩动踩杆,踩杆底部摩擦板与塑料聚氨酯轮摩擦力度合适后,可以拧动定位螺杆,将定位螺杆的底端顶在踩杆的顶部,对踩杆进行定位,因此可以保证摩擦板与塑料聚氨酯轮摩擦力度处于稳定状态,从而保证塑料聚氨酯轮下坡时的转动速度,提高装置的使用性能。

18.2、本技术技术方案通过设置在安装架前侧的焊接板、竖杆、第二弹簧、顶板、固定孔、防滑板、固定机构等结构,因此在斜坡环境下使用时,刹车轮制动后,可以将竖杆向下踩,然后带动防滑板下移顶在坡面上,此时固定机构对竖杆进行固定,保持防滑板牢牢的顶在坡面上,防滑板底部大面积与坡面接触,从而保证刹车轮的稳定,避免刹车轮在坡面上出现滑动现象。

附图说明

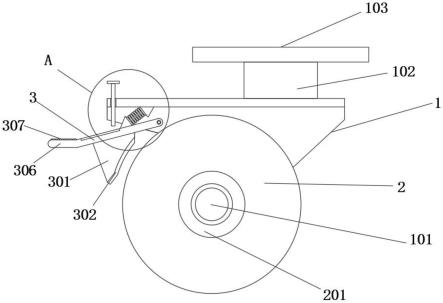

19.图1为本技术实施例中公开的带有防滑结构的塑料聚氨酯刹车轮的正视剖面图;

20.图2为本技术实施例中公开的带有防滑结构的塑料聚氨酯刹车轮的正视图;

21.图3为本技术实施例中公开的带有防滑结构的塑料聚氨酯刹车轮中焊接板、竖杆、第二弹簧、顶板、固定孔、防滑板、固定机构组合安装侧视结构图;

22.图4为本技术实施例中公开的带有防滑结构的塑料聚氨酯刹车轮中的a部放大结构示意图。

23.图中标号说明:1、安装架;101、焊接杆;102、焊接柱;103、安装板;2、塑料聚氨酯轮;201、钢圈;3、踩杆;301、焊接块;302、摩擦板;303、凹槽;304、转轴;305、通孔;306、踩踏端;307、凸点;4、第一弹簧;401、安装块;5、定位螺杆;6、焊接板;601、竖杆;602、第二弹簧;603、顶板;604、固定孔;605、防滑板;7、固定机构;701、壳体;702、第三弹簧;703、限位板;704、插杆;705、凹型拉杆。

具体实施方式

24.本实用新型提供一种技术方案:

25.如图1、图2和图4所示,带有防滑结构的塑料聚氨酯刹车轮,包括安装架1和塑料聚氨酯轮2,安装架1顶部背向于踩杆3的一侧处焊接有焊接柱102,且焊接柱102的顶端焊接有安装板103,安装板103方便和外部结构进行连接安装,安装架1的内底部转动安装有塑料聚氨酯轮2,安装架1内底部的中央处焊接有焊接杆101,且塑料聚氨酯轮2的中央处设有钢圈201,且焊接杆101通过轴承贯穿钢圈201的中央处,轴承的内圈与焊接杆101的表面焊接固定,轴承外圈与钢圈201的贯穿处焊接固定,踩杆3的顶端处设有通孔305,且通孔305的内部贯穿有转轴304,且转轴304的两端与安装架1的内壁焊接固定,在转轴304和通孔305的配合下,踩杆3可以围绕转轴304进行转动,安装架1内底部的后侧转动安装有踩杆3,踩杆3的底端处设有踩踏端306,踩踏端306方便人员脚踩,使踩杆3转动,且踩踏端306的顶部设有凸点307,凸点307增加踩踏端306顶部的摩擦力,保证人员脚踩踩踏端306的稳定性,且踩杆3的底部中央处焊接有焊接块301,且焊接块301的底部焊接有摩擦板302,摩擦板302表面设有花纹增加摩擦力,当踩杆3向下转动时,踩杆3底部焊接块301上的摩擦板302会与塑料聚氨酯轮2接触产生摩擦,从而对塑料聚氨酯轮2进行刹车制动,踩杆3顶部的上端处与安装架1的内顶部之间倾斜安装有第一弹簧4,第一弹簧4的两端焊接有安装块401,且一组安装块401与踩杆3的顶部焊接固定,且另一组安装块401与安装架1的内顶部焊接固定,当脚踩踩踏端306时,踩杆3转动过程中第一弹簧4拉伸,当踩杆3失去外部作用力时,第一弹簧4收缩复位带动踩杆3复位,使摩擦板302与塑料聚氨酯轮2分离,塑料聚氨酯轮2可以进行自由转动;

26.本实施方式中,在刹车轮使用时,刹车轮通过安装板103和外部结构进行连接安装,人员脚踩踩踏端306,使踩杆3向下移动,踩杆3底部焊接块301上的摩擦板302会与塑料聚氨酯轮2接触产生摩擦,从而对塑料聚氨酯轮2进行刹车制动,此时第一弹簧4呈拉伸状态,当踩杆3失去外部作用力时,第一弹簧4收缩复位带动踩杆3复位,使摩擦板302与塑料聚氨酯轮2分离,塑料聚氨酯轮2可以进行自由转动。

27.如图1、图2和图4所示,安装架1顶部朝向于踩杆3一侧的中央处安装有定位螺杆5,定位螺杆5通过螺纹结构拧在安装架1上,且踩杆3的顶部中央处设有凹槽303,凹槽303主要起到限位作用,避免定位螺杆5底端顶在踩杆3顶部出现偏移;

28.本实施方式中,在下坡使用时,人员踩动踩踏端306带动踩杆3向下移动,然后踩杆3底部焊接块301上的摩擦板302会与塑料聚氨酯轮2接触产生摩擦,随着将踩踏端306下踩的力度可以控制摩擦板302与塑料聚氨酯轮2的挤压程度,从而调节摩擦板302与塑料聚氨酯轮2之间的摩擦力,当摩擦板302与塑料聚氨酯轮2摩擦达到合适程度时,可以拧动定位螺杆5,将定位螺杆5的底端顶在踩杆3顶部的凹槽303内部,对踩杆3进行定位,因此可以保证摩擦板302与塑料聚氨酯轮2摩擦力度处于稳定状态,从而保证塑料聚氨酯轮2下坡时的转动速度,提高装置的使用性能。

29.如图1、图2和图3所示,安装架1的前侧中央处焊接有焊接板6,且焊接板6的底部通过第二弹簧602安装有防滑板605,防滑板605底部设有花纹,增大防滑板605底部的摩擦力,焊接板6底部与防滑板605顶部之间安装两组第二弹簧602,第二弹簧602的顶端与焊接板6的底部焊接固定,第二弹簧602的底端与防滑板605顶部焊接固定,初始状态下,防滑板605底部高于塑料聚氨酯轮2的底部,且焊接板6顶部的两侧贯穿安装有竖杆601,且竖杆601贯穿第二弹簧602的底端与防滑板605的顶部焊接固定,且两组竖杆601的顶部焊接有顶板

603,人员将顶板603向下踩动,通过竖杆601带动防滑板605的底部下移,使防滑板605的底部与塑料聚氨酯轮2底部齐平,此时防滑板605底部顶在坡面上,从而保证刹车轮位于坡面上的稳定性,不易在坡面上下滑,此时第二弹簧602处于拉伸状态,且两组竖杆601前侧的顶端处设有固定孔604,焊接板6的前侧安装有固定机构7,当防滑板605与顶在坡面上后,此时竖杆601上的固定孔604位于焊接板6内部,然后固定机构7配合固定孔604对竖杆601进行固定,同时对防滑板605进行固定,固定机构7包括壳体701、第三弹簧702、限位板703和插杆704,壳体701焊接于焊接板6的前侧,且壳体701的内部通过第三弹簧702安装有限位板703,且限位板703背向于第三弹簧702的一侧两端焊接有插杆704,插杆704贯穿焊接板6的一端与竖杆601接触,且壳体701背向于焊接板6的一侧设有凹型拉杆705,且凹型拉杆705延伸至壳体701内部的两端与限位板703焊接固定,固定机构7原始状态下,第三弹簧702处于压缩状态,当竖杆601的固定孔604下移与插杆704重合时,此时第三弹簧702推动限位板703上的插杆704向外侧移动,此时插杆704插入到竖杆601的固定孔604内部,从而对竖杆601进行固定,手持凹型拉杆705将限位板703向外拉动,带动插杆704与固定孔604分离,然后在第二弹簧602的复位作用下带动防滑板605上移进行复位,然后塑料聚氨酯轮2可以进行行走;

30.本实施方式中,当刹车轮在坡面上固定时,人员可以将顶板603向下踩动,通过竖杆601带动防滑板605的底部下移,使防滑板605的底部与塑料聚氨酯轮2底部齐平,此时防滑板605底部顶在坡面上,从而保证刹车轮位于坡面上的稳定性,不易在坡面上下滑,此时第二弹簧602处于拉伸状态,此时竖杆601上的固定孔604位于焊接板6内部,竖杆601的固定孔604与插杆704重合,此时第三弹簧702推动限位板703上的插杆704向外侧移动,此时插杆704插入到竖杆601的固定孔604内部,从而对竖杆601进行固定,手持凹型拉杆705将限位板703向外拉动,带动插杆704与固定孔604分离,然后在第二弹簧602的复位作用下带动防滑板605上移进行复位,然后塑料聚氨酯轮2可以进行行走。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1