一种船舶坞内搭载提升定位精度效率的方法与流程

1.本发明涉及船舶建造坞内搭载定位技术领域,更具体地说,涉及一种船舶坞内搭载提升定位精度效率的方法。

背景技术:

2.在船舶建造坞内搭载定位阶段,需提前在坞内地面预设油漆基准点,在搭载过程中,利用油块上的基准点对搭载总段进行坞内合拢精度定位施工作业,利用全站仪通过同向油漆的基准点进行建站操作,判断搭载总段的长宽高方向精度数据的数值,根据所测精度控制点的数值对总段进行调整,满足实际吊装搭载的数据精度要求。

3.如图15~16所示,在以往施工前,仪器操作人员需要寻找较好的仪器架设地点,满足同时可以观测到油块基准点和搭载总段的位置,此时仪器相对坞内地面向下的角度过大,同时需要二人配合才能完成建站测量工作。大部分时间因坞内其他施工的原因造成坞内油块基准点被破坏的现象,只能另寻找其他较远位置基准点,除宽度数据为统一方向的基准线,不需要进行重新换算以外,长度和高度数据需要重新进行换算,且建站距离较远所造成的精度误差较大;

4.现阶段坞内搭载过程中,坞内油块位置按照安全生产的要求,统一进行了生产工具箱的摆放,这样对坞内油块施画的位置造成不利影响,对搭载定位施工检测上存在较大困难,同时油块本身不能长期使用,后续重复施画严重影响其数据的精度,浪费过多的油漆材料和人工成本。

技术实现要素:

5.本发明为了实现在没有坞内油块基准点的情况下提升对搭载总段定位效率和精度数据的检测,需要借助现有的资源和技术系统对施工方法进行优化。

6.为了达到上述目的,本发明提供一种船舶坞内搭载提升定位精度效率的方法,包括如下步骤:

7.s1、预设基准立柱。

8.在坞的两侧上沿对称位置处安装若干个所述基准立柱。

9.所述基准立柱包括一个立式支柱,所述立式支柱上端可开合的连接了一个保护罩,所述立式支柱的上端部托台处固定了有反射标靶台,所述立式支柱的下部为一体式直角固定机构,所述一体式直角固定机构的直角处于坞边缘贴合并通过螺栓紧固。

10.所述反射标靶台包括固定底座,所述固定底座上旋转固定有一个u型靶托,标靶通过左右两侧的转轴旋转固定在所述u型靶托内,并且所述标靶绕所述转轴转动。

11.s2、调整基准立柱位置。

12.利用全站仪对步骤s1中预设的基准立柱的位置进行调整,令左、右两个相对的所述基准立柱的位置对应,调整前后、左右方向的误差在10mm~20mm以内;

13.s3、测量基准立柱。

14.根据全角度转动式光靶进行精细调整,利用全站仪(2)对步骤s2中所述的基准立柱(1)上的所述标靶(1.32)进行精细的三维测量,测量光靶与坞内中心的距离数据,通过测量数据进行实际安装位置的精细调整,最终令标靶数据完全对应,令两侧相对应的基准立柱(1)为的平行关系;

15.s4、设置高度基准线;

16.利用所述全站仪在坞内下端的坞墙两侧设置统一水平高度的高度基准线;

17.所述高度基准线为实际总段搭载定位的实际定位高度点,所述实际定位高度点与船舶外底理论线平行或者是位于所述船舶外底理论线向下的整数距离处;其中,船舶外底理论线是指船体设计阶段所规定的理论值,为外底板不可见的上板面。

18.s5、记录数据填表。

19.s51、步骤s3中所述的基准立柱设置结束后,在坞内没有进行总段搭载的时候,利用步骤s4中所述的全站仪对步骤s3中全部的所述基准立柱的标靶和坞内的步骤s4中所述高度基准线进行三维测量得到对应的测量数据;

20.s52、将步骤s51获得的测量数据利用全站仪中eco-ems软件的一点移动功能,令坞内步骤s51中所述高度基准线的高度数值调整为0或向下的任意整数,再查看步骤s51中所述的基准立柱的标靶基准立柱的数据,将变化后的数据进行记录,并填表;

21.其中,所述的表中x值表示前后方向的数据,前后方向的0点为坞内船舶舵系中心的位置,其余前后方向是距a点的距离,a点为步骤s3中所述的基准立柱中所示第一个立柱的位置点;y值是指距坞内中心的左右距离,z是指令坞内步骤s51中的所述高度基准线(4)的高度数据调整为0或向下任意整数后所显示的数值;

22.s6、任意纵向两点建站;

23.利用步骤s4中的全站仪将步骤s52中位于坞上纵向同一侧的任意两个所述基准立柱进行三维建站测量,使其形成三维坐标系,然后将建站两点的数据利用eco-ems软件的一点移动功能调整至s52中所述的表中记录的x、y、z值,再进行搭载定位总段的实际三维数据检测,检测所得的数据为即设计理论数据;

24.如发生基准段高度数据与预设高度基准线发生偏差情况,将所有基准立柱数据与发生高度偏差的数据进行对应,使之保持与基准段的实际数据的一致,即基准段高度数据为升高/降低,基准立柱数据也随之进行数据升高/降低;在后续的连续总段搭载中,只需在基准立柱建站后,将所测点利用步骤s4中的全站仪的一点移动功能进行高度方向的数据调整后,再进行总段搭载检测,检测读取的数据即是与理论数值对比的实际数值;

25.s7、总段搭载定位;

26.将s4中的全站仪架设在可观测到被搭载总段的所有精度控制点的位置,所述精度控制点是指被搭载总段上的结构交叉点,运用步骤s6中所述的全站仪显示的测量数据即为设计理论数据的偏差值,结合各精度控制点的偏差。

27.优选的是,所述u型靶托通过螺丝穿过固定套连接在所述固定底座上,在所述u型靶托下部与所述固定套之间设有用于协助u型靶托旋转的圆形垫块。

28.优选的是,所述固定底座与所述立式支柱的上端部托台处通过强力胶固定连接。

29.优选的是,所述标靶台为圆形固定式标靶台。

30.优选的是,所述立式支柱呈圆柱形,为铝合金材质。

31.优选的是,所述直角固定结构为一体成型的压板,其上分布了若干个六角膨胀螺丝连接孔。

32.优选的是,所述保护罩的开启端设置了用于关合的铁片及关合吸附磁铁,所述保护罩的背面与所述开启端相对的位置设有合页。

33.优选的是,所述全站仪可替换为水平仪。

34.本发明可以提升船舶坞内搭载质量和效率,同时提高了搭载总段的数据精度,并能方便精度检测施工,实现定位精度数据的一次性反馈。解决了一直使用坞内设置的油漆基准线,油漆基准线不可长期重复使用,且容易被破坏,遇雨雪天气无法使用等不利的问题。可以在不同位置实施搭载定位过程中的检测;仪器建站操作只需一个人即可完成,节省人工;降低了施工难度以及施工的安全系数;方便施工,采用永久性固定立柱,实现了数据的统一性,数据更加直观;利用了数字化数据生成原理,建立整个坞内永久性三维数据空间,不同船型都可以利用其数据空间进行数据换算;一个人即可完成对数据建站的工作。提高了定位精度和定位效率,提高了生产效率。

附图说明

35.图1是本发明所述的船舶坞内搭载提升定位精度效率的方法的流程图。

36.图2是本发明所述的船舶坞内搭载提升定位精度效率的方法中固定装置安装在其中一侧坞壁上的结构图。

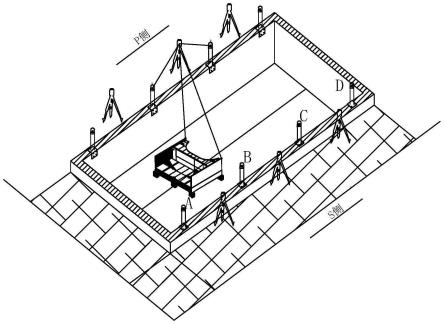

37.图3是本发明所述的船舶坞内搭载提升定位精度效率的方法中所述固定装置的分布布置图。

38.图4是本发明所述的船舶坞内搭载提升定位精度效率的方法的测量图。

39.图5是本发明所述的船舶坞内搭载提升定位精度效率的方法的基准数据图表。

40.图6是本发明所述的船舶坞内搭载提升定位精度效率的方法坞内舷侧总段搭载定位示意图。

41.图7是本发明所述的船舶坞内搭载提升定位精度效率的方法中固定装置的主视图。

42.图8是本发明所述的船舶坞内搭载提升定位精度效率的方法中固定装置的侧视图。

43.图9是本发明所述的船舶坞内搭载提升定位精度效率的方法中固定装置的俯视图。

44.图10是本发明所述的船舶坞内搭载提升定位精度效率的方法中反射标靶台的主视图。

45.图11是本发明所述的船舶坞内搭载提升定位精度效率的方法中反射标靶台的侧视图。

46.图12是图10中反射标靶台的放大结构图。

47.图13是图12中反射标靶台的放大结构图。

48.图14是本发明所述的船舶坞内搭载提升定位精度效率的方法中固定装置的保护罩打开的主视结构示意图。

49.图15是现有技术中总段搭载所用基准油块线图。

50.图16是现有技术中总段搭载定位施工示意图。

51.其中:1、基准立柱;1.1、立式支柱;1.2、保护罩;1.21、铁片;1.22、关合吸附磁铁;1.23、合页;1.3、反射标靶台;1.31、固定底座;1.32、标靶;1.33、u型靶托;1.34、螺丝;1.35、圆形垫块;1.36、转轴;1.37、固定套;1.4、一体式直角固定机构;2、全站仪;3、精度控制点;4、高度基准线,5、坞内中心线。

具体实施方式

52.实施例:

53.一种船舶坞内搭载提升定位精度效率的方法,如图1本发明的步骤流程图所示,包括如下步骤:

54.s1、预设基准立柱;

55.在大坞的两侧上沿对称位置处安装若干个所述基准立柱1;如图1中,两侧各设立四个所述基准立柱1。

56.如图7~图9,和图14所示,所述基准立柱1包括一个立式支柱1.1,所述立式支柱1.1上端可开合的连接了一个保护罩1.2,所述立式支柱1.1的上端部托台处固定了有反射标靶台1.3,所述保护罩1.2的开启端设置了用于关合的铁片1.21及关合吸附磁铁1.22所述保护罩1.2的背面与所述开启端相对的位置设有合页1.23。所述立式支柱1.1的下部为一体式直角固定机构1.4,所述一体式直角固定机构1.4的直角处于坞边缘贴合并通过螺栓配合垫片紧固;所述立式支柱1.1呈圆柱形,为铝合金材质。所述立式支柱1.1的尺寸为:高1000mmxφ150mmx厚5mm。

57.如图10~图13所示,所述反射标靶台1.3包括固定底座1.31,所述固定底座1.31上旋转固定有一个u型靶托1.33,标靶1.32通过左右两侧的转轴1.36旋转固定在所述u型靶托1.33内,并且所述标靶1.32绕所述转轴1.36转动;所述反射标靶台1.3为圆形固定式标靶台。

58.所述u型靶托1.33通过螺丝1.34穿过固定套1.37连接在所述固定底座1.31上,在所述u型靶托1.33下部与所述固定套1.37之间设有用于协助u型靶托1.33旋转的圆形垫块1.35。所述固定底座1.31与所述立式支柱1.1的上端部托台处通过强力胶固定连接。

59.所述直角固定结构1.4为一体成型的压板,其上分布了若干个六角膨胀螺丝连接孔。

60.所述直角固定结构1.4上平面为300mmx300mmx5mm,直角下端平面为300mmx200mmx5mm。

61.直角固定压板上开6个φ15mm的螺丝孔,开孔位置见图7~9示;

62.s2、调整基准立柱1位置;

63.如图2~4所示,利用全站仪2对步骤s1中预设的基准立柱1的位置进行进行前后方向的调整,大雾两侧各设置四个基准立柱,在设置位置上要大致对应。令左、右两个相对的所述基准立柱1的位置对应,即使所述基准立柱1平均分布在大坞上两侧的位置,调整前后、左右方向的误差在10mm~20mm以内。所述全站仪2可替换为水平仪。

64.s3、测量基准立柱1;

65.根据全角度转动式光靶进行精细调整,利用全站仪(2)对步骤s2中所述的基准立

柱1上的所述标靶1.32进行精细的三维测量,测量光靶与坞内中心的距离数据,通过测量数据进行实际安装位置的精细调整,最终令标靶数据完全对应,令两侧相对应的基准立柱1为的平行关系;

66.最终确定立柱以及立柱所带的反射片标靶的准确位置。

67.s4、设置高度基准线;

68.如图3~4所示,利用所述全站仪2在坞内下端的坞墙两侧设置若干个统一水平高度的高度基准线4。

69.所述高度基准线4为实际总段搭载定位的实际定位高度点,所述实际定位高度点与船舶外底理论线平行或者是位于所述船舶外底理论线向下的整数距离处。方便进行基准总段高度方向的定位,后续坞内搭载总段以此为基准进行高度方向的搭载定位,同时方便坞上基准立柱的高度数据的统一调整。

70.其中,船舶外底理论线是是船体设计理论线的具体位置,指船体设计阶段所规定的理论值,其中外底理论线具体是指板材的上皮或者下皮,不同结构所在区域理论线也不同,船体外底的理论线一般均是外底板材的上皮,为外底板不可见的上板面。

71.s5、记录数据填表;

72.s51、步骤s3中所述的基准立柱设置结束后,在坞内没有进行总段搭载的时候,如图3所示,利用步骤s4中所述的全站仪2对步骤s3中全部的所述基准立柱1的标靶1.32和坞内的步骤s4中所述高度基准线4进行三维测量得到对应的测量数据;

73.s52、将步骤s51获得的测量数据利用全站仪2中eco-ems软件的一点移动功能,令坞内步骤s51中所述高度基准线4的高度数值调整为0或向下的任意整数,再查看步骤s51中所述的基准立柱1的标靶1.32基准立柱的数据,将变化后的数据进行记录,并填表;该表格形式如图5所示,将数据记录在相应的数据表格中,为后续总段搭载定位使用;p、s两侧装置均距中心40000mm,z值为距理论高度。

74.如图3所示,其中,所述的表中x值表示前后方向的数据,前后方向的0点为坞内船舶舵系中心的位置,其余前后方向是距a点的距离,a点为步骤s3中所述的基准立柱中所示第一个立柱的位置点;y值是指距坞内中心的左右距离,z是指令坞内步骤s51中的所述高度基准线4的高度数据调整为0或向下任意整数后所显示的数值;

75.s6、任意纵向两点建站;

76.利用步骤s4中的全站仪2将步骤s52中位于坞上纵向同一侧的任意两个所述基准立柱1进行三维建站测量,使其形成三维坐标系,然后将建站两点的数据利用eco-ems软件的一点移动功能调整至s52中所述的表中记录的x、y、z值,再进行搭载定位总段的实际三维数据检测,检测所得的数据为即设计理论数据,无需进行繁琐的计算和转换。搭载定位总段是指经过以上步骤后进行坞内总段的实际搭载定位。

77.如发生基准段高度数据与预设高度基准线发生偏差情况,将所有基准立柱数据与发生高度偏差的数据进行对应,使之保持与基准段的实际数据的一致,即基准段高度数据为升高/降低,基准立柱数据也随之进行数据升高/降低;在后续的连续总段搭载中,只需在基准立柱1建站后,将所测点利用步骤s4中的全站仪2的一点移动功能进行高度方向的数据调整后,再进行总段搭载检测,检测读取的数据即是与理论数值对比的实际数值;

78.s7、总段搭载定位;

79.将s4中的全站仪2架设在可观测到被搭载总段的所有精度控制点3的位置,所述精度控制点3是指被搭载总段上的结构交叉点,利用坞上任意两个纵向基准立柱进行三维建站测量即可,建站后,将建站两点数据利用eco-ems软件一点移动功能,将x前后方向数值、y宽度方向数值、z高度方向数值三点数值调整至数据表一致即可,再检测被搭载总段的精度控制点,运用步骤s6中所述的全站仪2显示的测量数据即为设计理论数据的偏差值,结合各精度控制点的偏差,结合偏差值进行总段的定位的具体位置进行各个方向的调整,直至满足搭载定位数据的公差要求。

80.在具体不同类型的总段进行具体说明:

81.1)、如图6所示,进行舷侧边底总段搭载定位中,利用所述全站仪2将靠近搭载总段的纵向两个基准立柱1进行建站,建站后将建站两个点进行数据的一点移动,将数据调整至与数据表一致,再检测边底总段的精度控制点,通过检测精度控制的三维数据确定总段艏或艉两个端面的同向性数据和总段上端口的水平数据状态,确定总段整体数据状态,出现数据偏差时,根据检测的数据,利用吊车或手持锁紧工具对总段做出相应的姿态的调整,施工前在总段要调整的部位做相应检查线,方便查看调整的数据量,直至调整到数据要求范围内,调整后对精度控制点再次进行检测,各精度控制点数据符合设计公差要求后,对总段进行整体封固;封固结束后,再次对总段各个精度控制点进行检测,将最终数据进行记录,为后续总段提供数据依据。

82.2)、进行甲板总段搭载定位中,利用全站仪2将靠近搭载总段的纵向两个基准立柱1进行建站,建站后将建站两个点进行数据的一点移动,将数据调整至与数据表一致,检测甲板总段的精度控制点,出现偏差时,做出相应的总段姿态的调整,直至调整到设计公差范围内。

83.3)、中底总段、纵舱壁总段、机舱总段与上述边底总段、甲板总段相同的搭载定位方法。

84.本发明方法是在大坞两侧共设置8个永久固定式基准立柱,利用eco-ems软件的二维数字化数据生成原理,建立整个坞内永久性三维数据,在没有坞内油块基准线和不借助电脑软件的帮助下,运用二维软件eco-ems的数据调整功能,将基准立柱数据进行单点式的数据调整,使后续检测的船体总段数据与设计理论数据一致,无需进行额外繁琐的数据计算和转换,使精度数据检测和采集更加方便和直观;不同船型都可以利用其数据空间进行数据换算;一个人即可完成对数据建站的工作。

85.针对本发明也可使用不同的操作方式和不同的工装架设位置,例如可以不用将所用装置进行平行划分安装,只需建立固定式的三维数据进行换算即可;可以减少或者增加装置的数量;根据不同产品的性质和现场条件,进行同样原理上的修改等。

86.本发明技术优势在于:施工操作简单,解决了坞内基准油块损坏所导致的无法进行准确定位的情况发生;仪器建站操作只需一个人即可完成,节省人工;降低了施工难度以及施工的安全系数;方便施工,采用永久性固定立柱,实现了数据的统一性,数据更加直观;利用了数字化数据生成原理,建立整个坞内永久性三维数据空间,不同船型都可以利用其数据空间进行数据换算;一个人即可完成对数据建站的工作。提高了定位精度和定位效率,提高了生产效率。所用装置的使用克服了油漆基准线容易损毁的缺点,取消了油漆的使用,降低油漆使用成本;方便实际坞内搭载定位的数据计算,增加使用功能;该装置安全可靠,

可以进行永久性使用,内部结构简易,材料成本较低,变形量小;能够在使用过程中达到提高施工精度质量的目的;该装置使用方便,开启保护罩,转动光靶即可进行测量使用。

87.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1