一种直升机尾部反扭矩装置及气动设计方法与流程

1.本发明属于尾部反扭矩装置设计领域,具体涉及一种直升机尾部反扭矩装置及气动设计方法。

背景技术:

2.常规单旋翼直升机在飞行过程中旋翼会受到空气的反扭矩作用,这个反扭矩会使得直升机在原地打转,因此直升机研制过程中需要设计反扭矩装置。目前主要采用常规尾桨、涵道尾桨和喷气系统等反扭矩装置。常规尾桨系统由桨叶和桨毂等部件组成,在直升机飞行过程中尾桨的旋转速度比较高,因此尾桨部件的寿命比较低。直升机在靠近地面飞行时,高速旋转的尾桨叶容易对地面人员和物品造成伤害,同时在林地等飞行,尾桨与树枝等碰撞之后容易导致桨叶受损,严重时可能引起尾桨失效。涵道尾桨也有一个高速旋转的转子,因此疲劳寿命也比较低,同时在悬停和垂直飞行时消耗的功率比较大。喷气系统反扭矩装置在悬停消耗的功率比较大。

技术实现要素:

3.本发明的目的是提供一种直升机尾部反扭矩装置及气动设计方法,用以解决现有技术存在的容易造成地面人员伤害、功率大等问题。

4.为了实现上述任务,本发明采用以下技术方案:

5.一种直升机尾部反扭矩装置,包括在直升机尾梁的末端与垂尾交界处布置的旋转涡轮,旋转涡轮的轴向与尾梁的轴向一致;从直升机的发动机引出的传动轴沿尾梁布置并用于驱动旋转涡轮;尾梁后端设计有一个进气环,进气环上分布有进气孔;在垂尾上分布有环圈,环圈是内部为环状的空腔体结构,环圈的轴向垂直于尾梁的轴向;进气环与旋转涡轮的进气端连接,旋转涡轮的出气端通过气流管道分别连接各个环圈;在环圈的内圆周上设置有出风槽。

6.进一步地,环圈的横截面为非闭合结构,一侧大而另一侧小,包括位于一侧的第一圆弧段和另一侧的第二圆弧段,第一圆弧段的直径大于第二圆弧段的直径,且第一圆弧段的下端与第二圆弧段的下端平滑连接,第二圆弧段的上端延伸至第一圆弧段上端的下方后并向第二圆弧段所在侧弯折形成水滴状结构,在水滴状结构与第一圆弧段上端之间留有缝隙,该缝隙在环圈的圆周上产生一圈所述的出风槽。

7.进一步地,所述气流管道的端部连接在第二圆弧段上。

8.进一步地,从俯视看,当直升机的主旋翼的旋转方向为顺时针时,所述出风槽的出风方向朝向直升机航向的右侧,为逆时针时,出风槽的出风方向朝向直升机航向的左侧。

9.进一步地,所述进气环上部设计有加强块,加强块的两端分别与尾梁末端、垂尾连接。

10.进一步地,所述环圈布置2-10个,均匀布置在垂尾上。

11.一种直升机尾部反扭矩装置的气动设计方法,包括以下步骤:

12.步骤1,根据直升机旋翼转速和发动机功率配置等参数确定悬停状态的反扭矩值mq;

13.步骤2,取直升机垂尾在尾梁轴方向的前后长度的中心位置作为环圈的布置中心,环圈以该中心均匀分布;将所述布置中心到直升机重心的距离作为初步平均力臂长度l;

14.步骤3,将步骤1中得到的反扭矩值mq除以初步平均力臂长度l得到反扭矩装置的总拉力t;根据反扭矩装置的总拉力t初步选定反扭矩装置环圈的数量n,环圈的直径,出风槽的宽度;

15.步骤4,测量各个环圈中心到直升机重心的距离;采用动量理论计算得到各个环圈悬停时的反作用力大小;

16.步骤5,计算各个反扭矩环圈的反扭矩值总和mn,同时与步骤1中计算得到的反扭矩值mq进行比较,若mq《mn《1.2*mq,则满足直升机飞行过程中反扭矩的需求;反之则不能满足直升机飞行过程中反扭矩的需求,需要对环圈直径和出风槽的宽度进行调整;

17.步骤6,根据环圈直径和出风槽宽度,初步计算环圈空腔体的空气入流量q,并根据计算的空气入流量q选择满足该性能需求的旋转涡轮;

18.步骤7,计算旋转涡轮在最大旋转速度下的空气流量q1,并与环圈空腔体的空气入流量q进行比较以判断其是否满足设计要求。

19.进一步地,当t《2000n时,n取2-4个;2000n《t《5000n时,n取3-5个;5000n《t《8000n时,n取4-8个;t》8000n时,n取6-10个。

20.进一步地,结合环圈的数量n和垂尾的面积来设定环圈的直径d,环圈之间的间隔不小于10mm;出风槽6的宽度设置为0.02~0.06d。

21.进一步地,对环圈直径和出风槽的宽度等进行调整,包括:

22.若mn小于mq,则增大环圈直径和出风槽宽度后,再重复步骤4和步骤5;如仍不满足,则环圈直径每次增大10%、出风槽宽度每次增大5%后再进行计算;若mn大于1.2mq,则减小环圈直径和出风槽宽度后,再重复步骤4和步骤5;如仍不满足,则环圈直径每次减小10%、出风槽宽度每次减小5%后再进行计算。

23.进一步地,与环圈空腔体的空气入流量q进行比较以判断其是否满足设计要求,包括:

24.如果q《q1《q2,其中q2=1.2*q,则满足要求,否则需要重新选择旋转涡轮;如果q1《q,则应重新选用更大直径的旋转涡轮;如果q1》q2,则应重新选用更小直径的旋转涡轮。

25.与现有技术相比,本发明具有以下技术特点:

26.本发明的结构减少暴露在外的旋转部件的数量,提高直升机各部件的使用寿命。减少对地面人员的伤害,同时在林地等飞行环境中降低自身受损的可能性。可以比较快速等进行控制,在不同的飞行状态时,可通过控制不同的环圈的喷气来实现对反扭矩的差异化需求。

附图说明

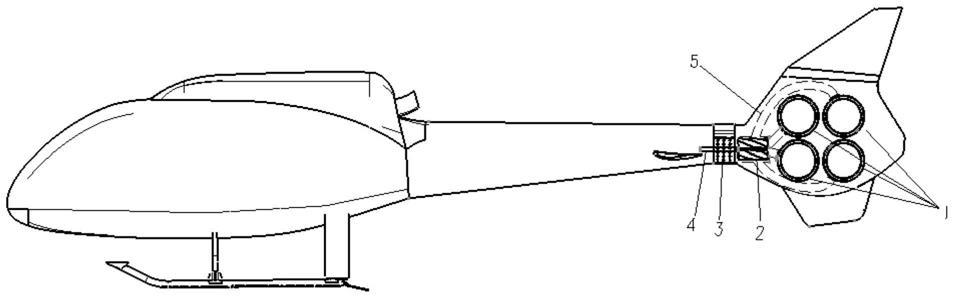

27.图1为本发明反扭矩装置的结构示意图;

28.图2为环圈截面示意图;

29.图3为旋转涡轮示意图;

30.图4为环圈部分的左视示意图图;

31.图5为环圈部分的右视示意图图;

32.图中标号说明:1环圈,2旋转涡轮,3进气孔,4传动轴,5气流管道,6缝隙,7环圈的横截面,8出风槽,9进气环,10加强块。

具体实施方式

33.参见附图,本发明首先提供了一种直升机尾部反扭矩装置,直升机飞行时,发动机引出的传动轴4带动旋转涡轮2,从尾梁后端部的进气口进气,气流经腔体从缝隙6喷出,经气流引导面之后往外喷出,由于科恩达效应,喷出的气流带动周围的气流往外喷出,产生反作用力来平衡旋翼的反扭矩。

34.所述反扭矩装置包括在直升机尾梁的末端与垂尾交界处布置旋转涡轮2,旋转涡轮2的轴向与尾梁的轴向一致;从直升机的发动机引出的传动轴4沿尾梁布置并用于驱动旋转涡轮2;尾梁后端设计有一个进气环9,进气环9上分布有进气孔3;进气环9上部设计有加强块10,加强块10的两端分别与尾梁末端、垂尾连接;在垂尾上分布有环圈1,环圈1内部为环状的空腔体结构,环圈1的轴向垂直于尾梁的轴向;环圈1布置2-10,均匀布置在垂尾上;进气环9与旋转涡轮2的进气端连接,旋转涡轮2的出气端通过气流管道5分别连接各个环圈1;在环圈1的内圆周上设置有出风槽8。

35.如图2所示,环圈1的横截面7为非闭合结构,一侧大而另一侧小,包括位于一侧的第一圆弧段和另一侧的第二圆弧段,第一圆弧段的直径大于第二圆弧段的直径,且第一圆弧段的下端与第二圆弧段的下端平滑连接,第二圆弧段的上端延伸至第一圆弧段上端的下方后并向第二圆弧段所在侧弯折形成水滴状结构,在水滴状结构与第一圆弧段上端之间留有缝隙6,该缝隙6在环圈1的圆周上产生一圈出风槽8。

36.其中,所述气流管道5的端部连接在第二圆弧段上。

37.从俯视看,当直升机的主旋翼的旋转方向为顺时针时,所述出风槽8的出风方向朝向直升机航向的右侧,为逆时针时,出风槽8的出风方向朝向直升机航向的左侧。

38.旋转涡轮2驱动空气从进气环9上的进气孔3流入,进入环圈1内部的空腔体结构;由于进入位置在第一圆弧段,在气流向第二圆弧段移动的过程中,一部分沿第二圆弧段上壁流动至第二圆弧段上端弯折处产生涡旋,该涡旋与另一部分沿着第二圆弧段下壁流动的气流混合后,沿着第一圆弧段内壁从所述出风槽8喷出;该环圈1的截面结构起到稳流作用;由于科恩达效应,喷出的气流带动周围的气流一起往前流动。

39.上述直升机尾部反扭矩装置的气动设计方法如下:

40.步骤1,根据直升机旋翼转速和发动机功率配置等参数确定悬停状态的反扭矩值mq。

41.步骤2,取直升机垂尾在尾梁轴方向的前后长度的中心位置作为环圈1的布置中心,环圈1以该中心均匀分布;将所述布置中心到直升机重心的距离作为初步平均力臂长度l。

42.步骤3,将步骤1中得到的反扭矩值mq除以步骤2中的初步平均力臂长度l得到反扭矩装置的总拉力t;根据反扭矩装置的总拉力t初步选定反扭矩装置环圈1的数量n,环圈1的直径,出风槽8的宽度等设计参数,其中n的取值范围为2至10;

43.其中:当t《2000n时,n取2-4个;2000n《t《5000n时,n取3-5个;5000n《t《8000n时,n取4-8个;t》8000n时,n取6-10个。

44.结合环圈1的数量n和垂尾的面积来初步设定环圈1的直径d,环圈1之间的间隔不小于10mm。

45.出风槽8的宽度设置为0.02~0.06d。

46.步骤4,测量各个环圈1中心到直升机重心的距离l1、l2…

ln;采用动量理论计算得到各个环圈1悬停时的反作用力大小t1、t2…

tn。

47.步骤5,计算各个反扭矩环圈1的反扭矩值总和mn=t1*l1+t2*l2+

…

tn*ln,同时与步骤1中计算得到的反扭矩值mq进行比较,若mq《mn《1.2*mq,则满足直升机飞行过程中反扭矩的需求;反之则不能满足直升机飞行过程中反扭矩的需求,需要对环圈1直径和出风槽8的宽度等进行调整;若mn小于mq,则增大环圈1直径和出风槽8宽度后,再重复步骤4和步骤5;如仍不满足,则环圈1直径每次增大10%、出风槽8宽度每次增大5%后再进行计算;若mn大于1.2mq,则减小环圈1直径和出风槽8宽度后,再重复步骤4和步骤5;如仍不满足,则环圈1直径每次减小10%、出风槽8宽度每次减小5%后再进行计算。

48.步骤6,根据步骤5中确定的环圈1直径和出风槽8宽度等设计参数初步计算环圈1空腔体的空气入流量q,并根据计算的空气入流量q选择满足该性能需求的旋转涡轮2。

49.步骤7,采用cfd计算方法初步计算旋转涡轮2在最大旋转速度下的空气流量q1,并与环圈1空腔体的空气入流量q进行比较,如果q《q1《q2,其中q2=1.2*q,则满足要求,否则需要重新选择旋转涡轮2;如果q1《q,则应重新选用更大直径的旋转涡轮2;如果q1》q2,则应重新选用更小直径的旋转涡轮2。

50.以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1