一种智能变距拉杆和旋翼操纵相互耦合的旋翼配平方法与流程

1.本发明涉及直升机旋翼试验技术领域,尤其涉及一种智能变距拉杆和旋翼操纵相互耦合作用下的旋翼配平方法。

背景技术:

2.旋翼配平是直升机旋翼试验中的一项重要方法和步骤,即在直升机前飞状态根据旋翼天平载荷状态的反馈,不断调整包括总距、周期变距、主轴倾角等在内的旋翼操纵姿态,最终达到平衡。

3.智能变距拉杆在传统的变距拉杆上集成了微电机和传动结构,能够在直升机旋翼旋转状态下调节拉杆的长度,从而改变旋翼锥体动平衡以及配平状态。

4.将机械变距拉杆替换成智能变距拉杆后,在旋翼试验中调节拉杆长度会改变旋翼状态,操纵旋翼也会改变旋翼状态,两者将产生相互耦合,极大的增加了旋翼配平难度和试验风险。

5.针对以上问题,提出了一种智能变距拉杆和旋翼操纵相互耦合作用下的旋翼配平方法。

技术实现要素:

6.针对上述技术问题,本发明提供了一种智能变距拉杆和旋翼操纵相互耦合的旋翼配平方法,所述方法包括:

7.从目标参数中选取配平参数;其中,所述配平参数包括旋翼配平参数和旋翼锥体与动平衡参数;

8.设置所述旋翼配平参数的目标值为第一目标值;设置所述旋翼锥体与动平衡参数的目标值为第二目标值;

9.采集所述旋翼配平参数的第一测量值;若所述第一测量值和所述第一目标值的差值的绝对值小于第一预设阈值;

10.采集所述旋翼锥体与动平衡参数的第二测量值;

11.若所述第二测量值与所述第二目标值的差值的绝对值大于等于第二预设阈值,通过智能变距拉杆的作动,改变所述智能变距拉杆的长度。

12.优选地,所述从所述目标参数中选取配平参数之前,还包括:

13.根据旋翼的物理模型确定目标参数。

14.优选地,所述旋翼配平参数包括升力系数、滚转力矩和俯仰力矩;所述设置所述旋翼配平参数的目标值为第一目标值,包括:

15.设置所述升力系数的目标值为第一子目标值;

16.设置所述滚转力矩的目标值为第一分目标值;

17.设置所述俯仰力矩的目标值为第一级目标值。

18.优选地,所述旋翼锥体与动平衡参数包括旋翼锥体参数和旋翼动平衡参数,所述

设置所述旋翼锥体与动平衡参数的目标值为第二目标值,包括:

19.设置所述旋翼锥体参数的目标值为第二子目标值;

20.设置所述旋翼动平衡参数的目标值为第二分目标值。

21.优选地,所述获取所述旋翼配平参数的第一测量值,包括:

22.通过旋翼天平采集所述升力系数的第一子测量值;

23.通过旋翼天平采集所述滚转力矩的第一分测量值;

24.通过旋翼天平采集所述俯仰力矩的第一级测量值。

25.优选地,所述采集所述旋翼锥体与动平衡参数的第二测量值,包括:

26.采集所述旋翼锥体参数的第二子测量值;

27.采集所述旋翼动平衡参数的第二分测量值。

28.优选地,若所述第一测量值和所述第一目标值的差值的绝对值大于等于所述第一预设阈值,通过旋翼操纵系统的作动,改变旋翼的总距和周期变距。

29.优选地,若所述第二测量值与所述第二目标值的差值的绝对值小于所述第二预设阈值,旋翼配平结束。

30.本发明的有益技术效果:

31.本发明提出的由智能变距拉杆反馈控制回路、旋翼操纵反馈控制回路,以及控制和安全管理系统组成的多重控制模型方法,解决了拉杆调节和旋翼操纵相互耦合作用下旋翼配平的难点,能够实现自动和手动两种方式,提高了试验效率,保证了试验安全。

附图说明

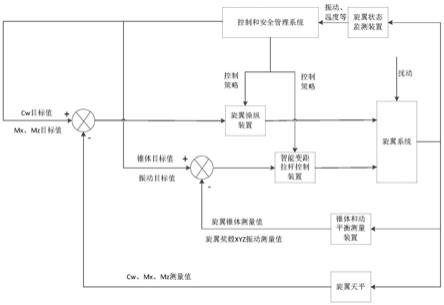

32.图1是本发明实施例提供的智能变距拉杆和旋翼操纵耦合作用下的旋翼配平模型原理框图;

33.图2是本发明实施例提供的智能变距拉杆和旋翼操纵耦合作用下的旋翼配平流程图。

具体实施方式

34.请参阅图1-2,本发明采用智能变距拉杆反馈控制回路、旋翼操纵反馈控制回路,以及控制和安全管理系统组成的多重控制模型,采集旋翼天平和锥体动平衡测量值,依据给定配平参数目标值和锥体动平衡目标值进行配平,使得旋翼最终达到并稳定在给定的飞行状态。

35.本发明提供了一种智能变距拉杆和旋翼操纵相互耦合的旋翼配平方法,包括:

36.步骤101、从目标参数中选取配平参数;其中,配平参数包括旋翼配平参数和旋翼锥体与动平衡参数;

37.其中,从目标参数中选取配平参数之前,还包括:根据旋翼的物理模型确定目标参数。

38.步骤201、设置旋翼配平参数的目标值为第一目标值。

39.在本技术实施例中,旋翼配平参数包括升力系数、滚转力矩和俯仰力矩;设置旋翼配平参数的目标值为第一目标值,包括:设置升力系数的目标值为第一子目标值;设置滚转力矩的目标值为第一分目标值;设置俯仰力矩的目标值为第一级目标值。

40.步骤301、设置旋翼锥体与动平衡参数的目标值为第二目标值。

41.其中,旋翼锥体与动平衡参数包括旋翼锥体参数和旋翼动平衡参数,设置旋翼锥体与动平衡参数的目标值为第二目标值,包括:设置旋翼锥体参数的目标值为第二子目标值;设置旋翼动平衡参数的目标值为第二分目标值。

42.步骤401、采集旋翼配平参数的第一测量值。

43.在本技术实施例中,获取旋翼配平参数的第一测量值,包括:通过旋翼天平采集升力系数的第一子测量值;通过旋翼天平采集滚转力矩的第一分测量值;通过旋翼天平采集俯仰力矩的第一级测量值。

44.步骤501、若第一测量值和第一目标值的差值的绝对值小于第一预设阈值;采集旋翼锥体与动平衡参数的第二测量值;

45.在本技术实施例中,采集旋翼锥体与动平衡参数的第二测量值,包括:采集旋翼锥体参数的第二子测量值;采集旋翼动平衡参数的第二分测量值。

46.步骤601、若第二测量值与所述第二目标值的差值的绝对值大于等于第二预设阈值,通过智能变距拉杆的作动,改变所述智能变距拉杆的长度。

47.在上述实施例的基础上,本技术还包括:

48.若第一测量值和所述第一目标值的差值的绝对值大于等于第一预设阈值,通过旋翼操纵系统的作动,改变旋翼的总距和周期变距。

49.若第二测量值与所述第二目标值的差值的绝对值小于第二预设阈值,旋翼配平结束。

50.本发明的总体技术方案如下:

51.本方法采用如图1所示的多重控制模型,包含智能变距拉杆反馈控制回路、旋翼操纵反馈控制回路,以及控制和安全管理系统等部分。其中,智能变距拉杆反馈控制回路由锥体和动平衡测量装置、智能变距拉杆控制装置、旋翼系统组成,实现旋翼锥体和动平衡的在线调整功能;旋翼操纵反馈控制回路由旋翼天平、旋翼操纵装置和旋翼组成,实现给定飞行状态的旋翼操纵和配平功能;控制和安全管理控制回路由旋翼状态监测装置、控制和安全管理全系统组成,实现智能变距拉杆和旋翼操纵耦合作用下的控制策略执行和安全监控功能。

52.在本技术实施例中,cw为旋翼垂向力系数,mx为旋翼滚转力矩,mz为旋翼俯仰力矩。

53.其中,智能变距拉杆和旋翼操纵耦合作用下的旋翼配平采用两种方式进行,一种为自动方式,即当直升机进入规定的前飞状态后,由控制和安全管理系统启动旋翼天平采集和旋翼操纵装置,以及锥体动平衡测量装置和智能拉杆控制装置,按照控制策略每隔一定的时间间隔进行耦合状态下的旋翼配平,配平流程如图2所示。

54.另外一种为手动方式,即机上人员按下旋翼配平按钮,运行控制和安全管理系统,后续流程与自动方式一样,由控制和安全管理系统启动旋翼天平采集和旋翼操纵装置,以及锥体动平衡测量装置和智能拉杆控制装置,按照控制策略每隔一定的时间间隔进行耦合状态下的旋翼配平。

55.本技术具体的智能变距拉杆和旋翼操纵耦合作用下的旋翼配平步骤如下:

56.1.设置配平目标值

57.通过配置文件或者人工交互式输入的方式,设置旋翼配平的目标值,以及旋翼锥体和动平衡目标值,如下:

58.1)旋翼配平参数:cw目标值为给定的旋翼垂向力系数值,mx和mz目标值一般设置为0牛米;

59.2)旋翼锥体和动平衡参数:锥体目标值为|hi-hr|≤hmin(i=1~n,i≠r),其中hr为基准桨叶挥舞高度值,hi为基准桨叶外其他桨叶挥舞高度值,n为桨叶片数,hmin一般设置为4~6mm;动平衡v目标值一般设置为0.1ips(ips:英寸/秒)。

60.2.根据旋翼配平参数目标值进行旋翼配平

61.其中,采集和读取旋翼天平所测的cw、mx和mz值,将测量值与目标值进行比较,若差值绝对值小于界限值,则进入到步骤3;若差值绝对值大于等于界限值,则旋翼操纵装置作动,改变总距和周期变距,从而改变cw、mx和mz值,并重复步骤2,再次进行旋翼配平;

62.3.旋翼锥体和动平衡调整

63.其中,采集和读取旋翼锥体|hi-hr|和动平衡v的测量值,将测量值与目标值进行比较,若差值绝对值小于界限值,则完成一次耦合状态下的旋翼配平,流程结束;若差值绝对值大于等于界限值,重复步骤2,再次进行旋翼配平。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1