用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置的制作方法

1.本发明涉及智能对准技术领域,特别涉及用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置。

背景技术:

2.飞机发动机等大型精密装置安装时存在多个挂点,且因飞机发动机舱空间限制,且周边设备安全避让要求,安装需要多人协作,用时较长难以保障使用要求,且易发生安全事故。

3.现有飞机发动机等大型装置安装,通常以人工为主,先将发动机或大型设备放置拖车之上,由多人协作进行拖车位置摆放与挂点对准工作,因周边空间狭小,且干扰设备较多,存在较大安全风险,人员需多重进行安全预警防护,难以标准化作业。

4.因此,进行智能化安装引导控制装置引入,可以有效降低维修安装时间,降低安全风险。

技术实现要素:

5.本发明的目的在于针对现有技术中存在的问题,提供用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,能够实时安装拖车快速对准,并智能微尺度避障,解决大型重型装备定位于安装难题。

6.为了实现上述目的,本发明提供以下技术方案:

7.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:包括拖车2,所述拖车2的底部安装有拖车轮6,所述拖车2的顶部安装有托架3,所述拖车2的后端安装有引导性机械视觉9,所述拖车2的两侧及前端分别安装有多自由度机器视觉5所述拖车2的前端通过电源线7连接有电源,所述拖车2的前端通过信号线连接有手持控制模式切换器8;所述托架3上安装有航空发动机1,所述航空发动机1上设有多个飞机挂点4。

8.所述托架3由前托架和后托架组成,所述前托架和后托架的上表面为与航空发动机1的表面相匹配的弧面。

9.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置的对准流程,其特征在于,包括如下步骤:

10.步骤1、开始;

11.步骤2、多机器视觉空间分析;步骤3、拖车自动摆位,进行粗定位;

12.步骤4、多自由度视觉定位准备,进行精定位;

13.步骤5、多挂点力学制衡性分析决策;

14.步骤6、多挂点对准匹配性计算分析;

15.步骤7、单点确定他点协同匹配;

16.步骤8、微尺度多级反馈修正;

17.步骤9、人工挂点辅助安装;

18.步骤10、对准安装机器自学习数据总结。

19.本发明具有以下有益效果:

20.1、本发明可降低多人工作业协同时负担于人为差错;

21.2、本发明可标准化维修安装作业程序,

22.3、本发明适合大型装置,刚性或柔性装置均适合。

23.4、本发明所述定位对准技术具备通用性,能够迁移到其他的识别领域;

24.5、本发明采用多级控制引导余安全防护模式,先进行整体快速粗定位,再进行微尺度空间定位,再进行多安装点协调使用决策定位,试用刚体大型装置,以及柔性大型装置;

25.6、本发明通过拖车前置的引导型机械视觉完成拖车位置摆放自定位,解决了拖车对摆放难度高耗时大对人力要求高的问题。当定位摆放完成后,通过三个多自由度机器视觉,完成精准装配安装匹配定位。因大尺寸结构具有一定的柔性,该技术定位采用多挂点柔性协同定位方式实现。

附图说明

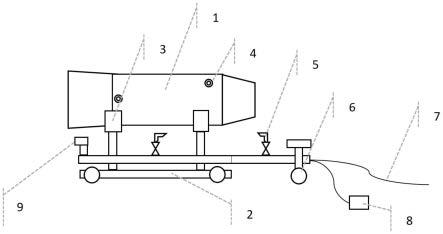

26.图1为本发明的航空发动机托车整体示意;

27.图2为本发明的航空发动机拖车平台图;

28.图3为本发明的对准流程图。

29.图中所示:航空发动机1,拖车2,托架3,飞机挂点4,多自由度机器视觉5,拖车轮6,电源线7,手持控制模式切换器8,引导性机械视觉9,前托架301,后托架302。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.实施例1

32.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,如图1和图2所示,包括拖车2,所述拖车2的底部安装有拖车轮6,所述拖车2的顶部安装有托架3,所述拖车2的后端安装有引导性机械视觉9,所述拖车2的两侧及前端分别安装有多自由度机器视觉5所述拖车2的前端通过电源线7连接有电源,所述拖车2的前端通过信号线连接有手持控制模式切换器8;所述托架3上安装有航空发动机1,所述航空发动机1上设有多个飞机挂点4。

33.所述托架3由前托架和后托架组成,所述前托架和后托架的上表面为与航空发动机1的表面相匹配的弧面。

34.实施例2

35.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置的对准流程,如图3所示,包括如下步骤:

36.步骤1、开始;

37.步骤2、多机器视觉空间分析;

38.步骤3、拖车自动摆位,进行粗定位;

39.步骤4、多自由度视觉定位准备,进行精定位;

40.步骤5、多挂点力学制衡性分析决策;

41.步骤6、多挂点对准匹配性计算分析;

42.步骤7、单点确定他点协同匹配;

43.步骤8、微尺度多级反馈修正;

44.步骤9、人工挂点辅助安装;

45.步骤10、对准安装机器自学习数据总结。

46.本发明通过拖车前置的引导型机械视觉完成拖车位置摆放自定位,解决了拖车对摆放难度高耗时大对人力要求高的问题。当定位摆放完成后,通过三个多自由度机器视觉,完成精准装配安装匹配定位。因大尺寸结构具有一定的柔性,该技术定位采用多挂点柔性协同定位方式实现。

47.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:包括拖车(2),所述拖车(2)的顶部安装有托架(3),所述拖车(2)的后端安装有引导性机械视觉(9),所述拖车(2)的两侧及前端分别安装有多自由度机器视觉(5),所述拖车(2)的前端通过电源线(7)连接有电源,所述拖车(2)的前端通过信号线连接有手持控制模式切换器(8)。2.根据权利要求1所述的用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:所述托架(3)由前托架和后托架组成,所述前托架(301)和后托架(302)的上表面为与航空发动机(1)的表面相匹配的弧面。3.根据权利要求1所述的用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:所述拖车(2)的底部安装有拖车轮(6)。4.根据权利要求1所述的用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:所述托架(3)上安装有航空发动机(1)。5.根据权利要求4所述的用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,其特征在于:所述航空发动机(1)上设有多个飞机挂点(4)。6.用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置的对准流程,其特征在于,包括如下步骤:步骤1、开始;步骤2、多机器视觉空间分析;步骤3、拖车自动摆位,进行粗定位;步骤4、多自由度视觉定位准备,进行精定位;步骤5、多挂点力学制衡性分析决策;步骤6、多挂点对准匹配性计算分析;步骤7、单点确定他点协同匹配;步骤8、微尺度多级反馈修正;步骤9、人工挂点辅助安装;步骤10、对准安装机器自学习数据总结。

技术总结

本发明涉及智能对准技术领域,特别涉及用于飞机发动机等大型精密装置安装的空间微尺度智能对准装置,包括拖车,所述拖车的底部安装有拖车轮,所述拖车的顶部安装有托架,所述拖车的后端安装有引导性机械视觉,所述拖车的两侧及前端分别安装有多自由度机器视觉所述拖车的前端通过电源线连接有电源,所述拖车的前端通过信号线连接有手持控制模式切换器;所述托架上安装有航空发动机,所述航空发动机上设有多个飞机挂点;其有益效果为:本发明可降低多人工作业协同时负担于人为差错;本发明可标准化维修安装作业程序,本发明适合大型装置,刚性或柔性装置均适合;本发明所述定位对准技术具备通用性,能够迁移到其他的识别领域。域。域。

技术研发人员:牛微岗 张本

受保护的技术使用者:陕西戴伯特智能科技有限公司

技术研发日:2022.07.25

技术公布日:2022/9/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1