一种杆系与箱板模块化组合承载结构的制作方法

1.本发明涉及一种杆系与箱板模块化组合承载结构,属于航天领域。

背景技术:

2.航天飞行器主承力结构中主要采用承力筒、箱板和桁架结构。在大型航天飞行器中由于载荷大、刚度要求高,往往采用承力筒结构,内部设备、贮箱安装等采用箱板式结构。但外承力筒由于直径大、表面积随之增大,造成结构重量较大,因此结构效率低下,降低了有效载荷装载量或难以满足发射重量的指标要求。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提出一种杆系与箱板模块化组合承载结构,通过杆系与箱板的有机结合,替代大直径外承力筒的功能,提升了承载效率。

4.本发明解决技术的方案是:

5.一种杆系与箱板模块化组合承载结构,外部由杆系包围,内部为层板和十字形立板组成的箱板式结构;

6.包括上层板、中层板、下层板、立板、第一支座、第二支座、杆件、杆端接头、双头螺杆及角条;

7.上层板与中层板间、中层板与下层板间,沿层板边缘周向均布多组杆系结构,数量依据载荷量级进行调整,每组包含根杆件,呈人字形布局,每组杆系与上、下层板通过第一支座、杆端接头、销轴连接,与中层板通过第二支座、杆端接头连接;上层板、中层板、下层板之间与立板通过角条固定连接。

8.进一步的,上层板、中层板、下层板为圆形板,立板为方形板,内部均布多个圆形开口,用于承载安装大型推进系统贮箱。

9.进一步的,杆件包括杆件本体及金属端头;

10.杆件本体截面为圆形或方形,材料为碳纤维复合材料,杆件两端采用金属端头,并且内制螺纹。

11.进一步的,组装时,杆件一端安装杆端轴承与第一支座通过销轴连接,杆件另一端安装双头螺杆与第二支座连接。

12.进一步的,杆端轴承包含球形铰链,以适应杆件装配时不同的安装角度,确保杆件只传递轴力。

13.进一步的,第一支座外形呈长方体形,两端为双耳片设计,第一支座固定安装在上层板及下层板上,用来连接杆件,并将外部载荷传递到杆件上;第一支座中间为底部有开孔的方形结构,作为对外接口,用于与其他舱段结构连接。

14.进一步的,第二支座固定安装在中层板上,与中层板上的埋件、螺接在一起;第二支座外形为双头支座,通过双头螺杆与杆件连接,将上层杆系内载荷传递到下层杆系。

15.进一步的,上层板为夹层结构,包括上、下面板及中间的夹芯,上层板周边设置有

预埋件,用于与第一支座连接。

16.进一步的,中层板由四块1/4圆的扇形夹层板拼接而成,包括上、下面板及中间的夹芯,板内开有1个大开口,贮箱本体通过该大开口;

17.中层板周边设置有预埋件,用于与第二支座连接,为杆件结构提供横向支撑,提高杆系结构的抗失稳能力。

18.进一步的,下层板包括上、下面板及中间的夹芯;板内开有多个大开口,开口周围预埋有金属框,用于承载安装大型推进系统贮箱;下层板周边设置有预埋件,用于与第一支座连接,并将全部的载荷传递到运载火箭上。

19.进一步的,金属框为圆形,截面为u形,在与贮箱法兰连接处设置实心区域并制螺纹孔用于连接贮箱固定螺栓。

20.进一步的,立板包括上、下面板及中间的夹芯,4个立板通过角条连接成十字形布局。

21.进一步的,采用2个层板和16组杆系配置的缩小版,或4个层板和48组杆系配置的放大版,通过模块化组合实现适应不同任务规模和承载要求的产品构型。

22.本发明与现有技术相比的有益效果是:

23.本发明通过将杆系结构轻质高强的与箱板结构弯曲刚度大、承载安装适应性好的特点有机结合,提出了一种杆系与箱板模块化组合承载结构构型,满足了航天飞行器主结构承载及轻量化技术要求,在实现结构构型和轻量化的同时,提高了结构承载可靠性,取得了大尺寸、大承载、轻质量等有益效果。

附图说明

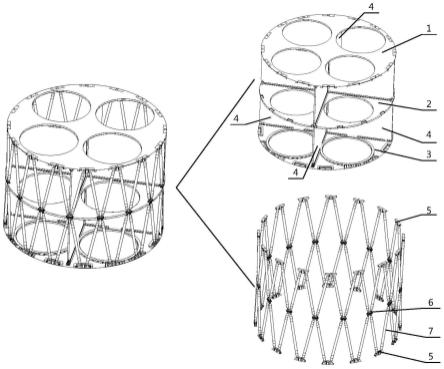

24.图1为是产品结构构型示意图;

25.图2是2组杆系示意图;

26.图3是杆系与第一支座连接示意图;

27.图4是杆系与第二支座连接示意图;

28.图5是上层板结构示意图;

29.图6是中层板结构示意图;

30.图7是下层板结构示意图;

31.图8是下层板预埋金属框结构示意图;

32.图9是单块立板结构的示意图;

33.图10是各层板、立板间连接角条结构示意图;

34.图11是2个层板模块的结构示意图;

35.图12是4个层板模块的结构示意图。

具体实施方式

36.下面结合实施例对本发明作进一步阐述。

37.一种杆系与箱板模块化组合承载结构,如图1所示,外部由杆系包围,内部为层板和十字形立板组成的箱板式结构;

38.包括上层板1、中层板2、下层板3、立板4、第一支座5、第二支座6、杆件7、杆端接头

8、双头螺杆10及角条;

39.上层板1与中层板2间、中层板2与下层板3间,沿层板边缘周向均布多组杆系结构,数量依据载荷量级进行调整,每组包含2根杆件7,呈人字形布局,每组杆系与上、下层板通过第一支座5、杆端接头8、销轴9连接,与中层板通过第二支座6、杆端接头8连接;上层板1、中层板2、下层板3之间与立板4通过角条固定连接

40.上层板1、中层板2、下层板3为圆形板,立板4为方形板,内部均布多个圆形开口,用于承载安装大型推进系统贮箱。

41.如图2所示,杆件7包括杆件本体701及金属端头702;

42.杆件本体701截面为圆形或方形,材料为碳纤维复合材料,杆件两端采用金属端头702,并且内制螺纹。

43.组装时,杆件7一端安装杆端轴承8与第一支座5通过销轴连接,杆件7另一端安装双头螺杆10与第二支座6连接。

44.杆端轴承8包含球形铰链,以适应杆件装配时不同的安装角度,确保杆件只传递轴力。

45.如图3所示,第一支座5外形呈长方体形,两端为双耳片设计,第一支座5固定安装在上层板1及下层板3上,用来连接杆件,并将外部载荷传递到杆件7上;第一支座5中间为底部有开孔的方形结构,作为对外接口,用于与其他舱段结构连接。

46.如图4所示,第二支座6固定安装在中层板2上,与中层板2上的埋件204、205螺接在一起;第二支座6外形为双头支座,通过双头螺杆与杆件7连接,将上层杆系内载荷传递到下层杆系。

47.如图5所示,上层板1为夹层结构,包括第一上面板101、第一下面板103、第一夹芯102和第一埋件104,板内开有多个大开口,用于安装固定贮箱法兰,上层板周边预埋了第一埋件104,用于与第一支座5连接。

48.如图6所示,中层板2是1/4圆的扇形夹层板结构,包括第二上面板201、第二下面板203、第二夹芯202和第二埋件204,板内开有1个大开口,用来通过贮箱本体结构,但不与贮箱连接;

49.中层板2外边预埋了第二埋件204,用于与第二支座6连接,为杆件7结构提供横向支撑,提高杆系结构的抗失稳能力;4个中层板通过角条与立板连接固定。

50.如图7、8所示,下层板3采用夹层结构形式,结构包括第三上面板301、第三下面板303、第三夹芯302和埋件;板内开有多个大开口,开口周围预埋了金属框304,用于承载安装大型推进系统贮箱,并且分散大型贮箱的载荷,防止夹层板提前损坏;下层板3周边预埋了第三埋件305,用于与第一支座5连接,并将全部的载荷传递到运载火箭上。

51.金属框为圆形,截面为u形设计,在与贮箱法兰连接处设置实心区域并制螺纹孔用于连接贮箱固定螺栓,为了将贮箱载荷分散传递到主传力路径上,设置与第四埋件404和下层板上第一支座5的连接接口,直接有效的将贮箱载荷传递出去,实现高效承载。

52.如图9、10所示,立板4采用夹层结构形式,包括第四上面板401、第四下面板403、第四夹芯402和第四埋件404,4个立板通过角条14连接成十字形布局;

53.立板4的作用是将层板连接成整体结构,同时提高层板的面内刚度和承载能力,在载荷严酷的部位还预埋了金属第四埋件404,对集中力载荷进行扩散。

54.如图11、图12所示,产品通过层板和杆系数量配置的变化,实现整体的模块化构型。

55.可采用2个层板和16组杆系配置的缩小版,或4个层板和48组杆系配置的放大版,通过模块化组合实现适应不同任务规模和承载要求的产品构型。

56.本发明通过将杆系结构轻质高强的与箱板结构弯曲刚度大、承载安装适应性好的特点有机结合,提出了一种杆系与箱板模块化组合承载结构构型,满足了航天飞行器主结构承载及轻量化技术要求,在实现结构构型和轻量化的同时,提高了结构承载可靠性,取得了大尺寸、大承载、轻质量等有益效果。

57.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1