碟形金属隔膜贮箱及其制造方法与流程

本发明涉及空间推进剂贮箱,具体地,涉及一种碟形金属隔膜贮箱及其制造方法。

背景技术:

1、在航空航天领域中,作为推进系统中的主要压力容器,推进剂贮箱是影响航天器安全服役的核心组件之一。在众多推进剂贮箱类型中,金属隔膜贮箱因其具有轻质、长寿命、高可靠性、防晃动、推进剂剩余量可测等特点,被广泛使用在经常变轨、姿态调整频繁、机动性强的飞行器中实现推进剂贮存和管理功能。

2、目前的金属隔膜贮箱中金属隔膜均通过在赤道位置设置预弯边实现启动翻转,为确保金属隔膜在翻转过程中不发生失稳,其结构只能局限在球形或椭球形。但由于飞行器结构复杂,空间有限,布局紧凑,结构质量要求严苛。为了充分利用空间、合理布局结构和降低结构质量,贮箱结构必须充分考虑航天器的几何特征、结构布局和安装空间等要求。

3、经现有技术检索发现,中国发明专利公告号为cn112389682a,公开了一种隔膜贮箱,包括贮箱壳体以及气液隔膜,所述贮箱壳体的两端分别设置有充放气口、加排液口,所述气液隔膜的两端分别为开孔端、盲孔端,所述气液隔膜设置在贮箱壳体的内部且贮箱壳体和气液隔膜之间形成贮液容腔,所述开孔端、盲孔端分别连接充放气口、加排液口,气液隔膜内部形成贮气容腔且贮气容腔通过开孔端与充放气口连通,所述贮液容腔与加排液口连通。气液隔膜在贮气容腔内压的驱使下能够产生膨胀进而实现贮液容腔内液体的排出。该发明就存在上述提到的其结构只能局限在球形或椭球形,不能充分利用航天器内部安装空间,不能合理布局安装结构以及不能降低结构质量的问题。

4、因此对于空间局促的航天器而言,其贮箱安装空间通常为扁平狭长空间,此时碟形贮箱是最佳选择,而一般的赤道预弯边翻转式金属隔膜贮箱无法适用。此外,碟形贮箱在承受内压时趋球性明显,导致明显的轴向变形,进而对航天器舱段内的其它相邻组件造成干涉和挤压,目前在重量受限情况下尚无有效解决方法,因此需要提出一种新型碟形金属隔膜贮箱。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种碟形金属隔膜贮箱及其制造方法。

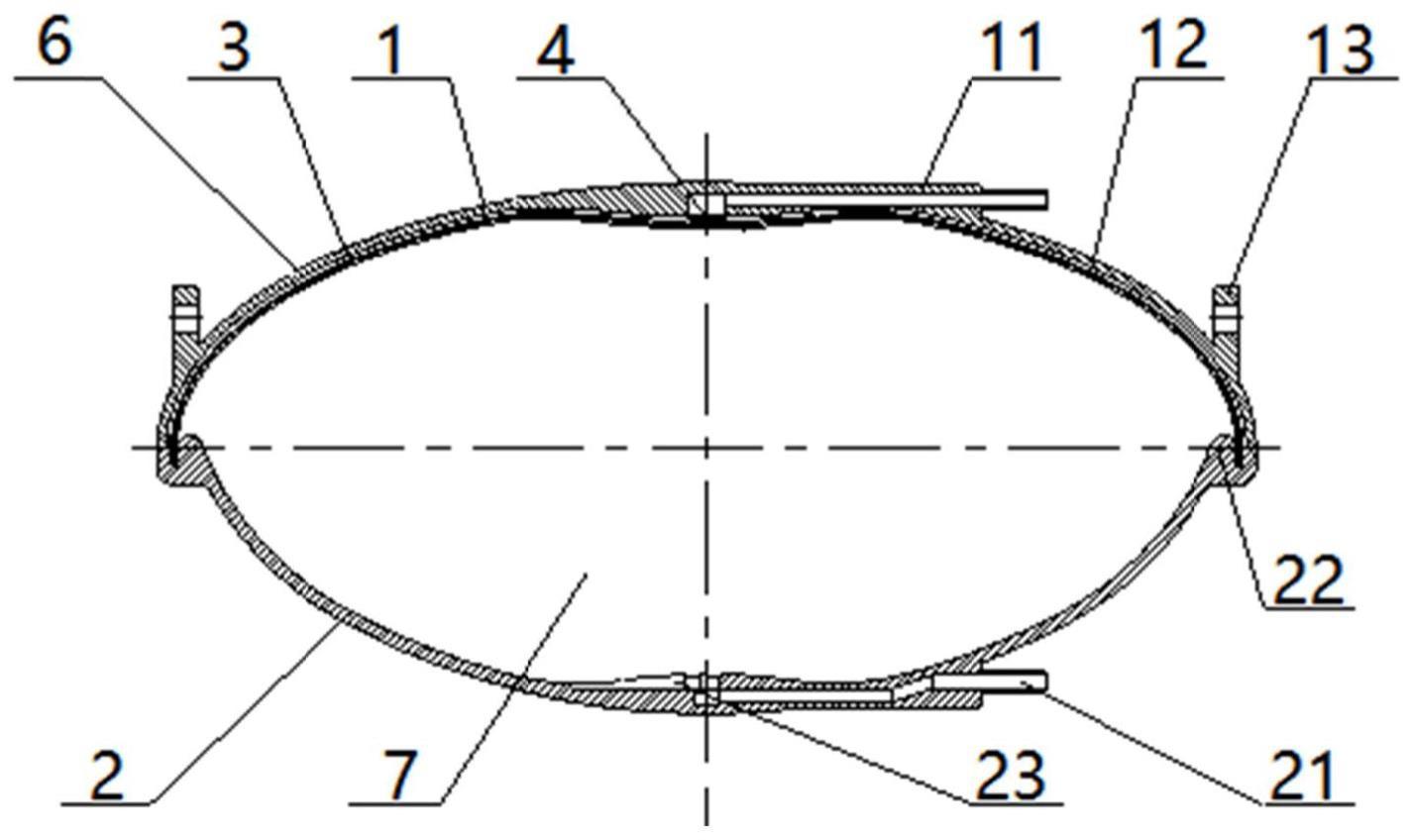

2、根据本发明提供的一种碟形金属隔膜贮箱,包括气端壳体、液端壳体、金属隔膜以及弥散装置;

3、所述气端壳体上顶端设置有气路接嘴,所述气端壳体内壁周向均布设置有扩散通道,所述气端壳体外壁周向均布设置有安装支耳;

4、所述液端壳体的下顶端设置有液路接嘴,所述液端壳体的内壁赤道处设置有膜片翻转引导凸台,所述液端壳体内壁液口处设置有导流装置;

5、所述金属隔膜与所述气端壳体组成密闭气腔,所述金属隔膜与所述液端壳体组成密闭液腔,所述气端壳体内壁气口通孔处连接所述弥散装置;

6、所述气端壳体和所述液端壳体外表面均设置有经纬线筋条,所述经纬线筋条设置成井字型分布。

7、一些实施方式中,所述贮箱赤道最大直径与所述贮箱高度的比值不小于2。

8、一些实施方式中,所述经纬线筋条宽度设置成所述贮箱壳体基础壁厚的2~5倍;

9、所述经纬线筋条高度设置成所述贮箱壳体基础壁厚的1~3倍;

10、所述经纬线筋条上相邻经线筋条的夹角设置成20~45°;

11、所述经纬线筋条上相邻纬线筋条的间距弧长设置成所述贮箱壳体弧长的0.1~0.2倍。

12、一些实施方式中,所述气路接嘴的主体结构内嵌设置在所述气腔内,所述液路接嘴的主体结构内嵌设置在所述液腔内。

13、一些实施方式中,所述扩散通道设置成90°分布的四条经线凹槽;

14、所述凹槽深度设置为所述气端壳体壁厚的0.1~0.3倍;

15、所述凹槽宽度从所述气端壳体上的极点到赤道逐渐减小,所述极点处凹槽宽度设置为所述赤道处凹槽宽度的3~5倍。

16、一些实施方式中,所述金属隔膜外表面与所述气端壳体内表面贴合设置。

17、一些实施方式中,所述弥散装置采用碗型或平板型结构,且所述弥散装置上设置有若干个通孔,所述通孔与所述扩散通道连通设置。

18、一些实施方式中,所述膜片翻转引导凸台由上凸圆环段和内圆弧段组成,所述内圆弧段与所述液端壳体内表面相切过渡设置。

19、一些实施方式中,所述导流装置设置成沿周向分布的流道。

20、一种碟形金属隔膜贮箱的制造方法,应用于所述的碟形金属隔膜贮箱,包括以下步骤:

21、步骤1:采用棒材或锻材机加工制成所述气端壳体与所述液端壳体,所述棒材或锻材采用钛合金或铝合金材料;

22、步骤2:采用板材冲压、旋压或超塑成形制成所述金属隔膜,所述板材采用纯钛或纯铝材料;

23、步骤3:采用板材机加工制成所述弥散装置,所述板材采用钛合金或铝合金材料;

24、步骤4:将所述气端壳体与所述弥散装置焊接组成上壳体组件;

25、步骤5:将所述金属隔膜与所述液端壳体焊接组成下壳体组件;

26、步骤6:将所述上壳体组件与所述下壳体组件焊接组成所述碟形金属隔膜贮箱。

27、与现有技术相比,本发明具有如下的有益效果:

28、1、本发明通过在金属液端壳体上设置膜片翻转引导凸台,解决了目前赤道预弯边碟形隔膜翻转初期不规则的问题,实现了金属隔膜式贮箱在碟形结构上的应用;

29、2、本发明通过在壳体外表面上设置呈“井”字呈分布的经、纬线筋条,实现了在较小重量增加量的前提下有效控制传统碟形贮箱承压时的明显轴向变形,防止贮箱工作时的变形对舱段内其它相邻组件的干涉和挤压;

30、3、本发明通过在气端壳体上设置弥散装置和扩散通道,解决了金属隔膜在贮箱工作瞬间高压气体冲击可能造成的隔膜顶部失稳问题;

31、4、本发明通过将金属隔膜紧贴气端壳体,取代了传统金属隔膜贮箱中重量较重的支撑环对提高隔膜抗力学环境能力的作用,降低了贮箱重量,同时气腔容积几乎可以忽略,最大程度提高贮箱推进剂加注量。

技术特征:

1.一种碟形金属隔膜贮箱,其特征在于,包括气端壳体(1)、液端壳体(2)、金属隔膜(3)以及弥散装置(4);

2.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述贮箱赤道最大直径与所述贮箱高度的比值不小于2。

3.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述经纬线筋条(5)宽度设置成所述贮箱壳体基础壁厚的2~5倍;

4.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述气路接嘴(11)的主体结构内嵌设置在所述气腔(6)内,所述液路接嘴(21)的主体结构内嵌设置在所述液腔(7)内。

5.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述扩散通道(12)设置成90°分布的四条经线凹槽;

6.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述金属隔膜(3)外表面与所述气端壳体(1)内表面贴合设置。

7.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述弥散装置(4)采用碗型或平板型结构,且所述弥散装置(4)上设置有若干个通孔(41),所述通孔(41)与所述扩散通道(12)连通设置。

8.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述膜片翻转引导凸台(22)由上凸圆环段(221)和内圆弧段(222)组成,所述内圆弧段(222)与所述液端壳体(2)上内表面(24)相切过渡设置。

9.根据权利要求1所述的碟形金属隔膜贮箱,其特征在于,所述导流装置(23)设置成沿周向分布的流道。

10.一种制造方法,其特征在于,应用于权利要求1-9任一所述的碟形金属隔膜贮箱,包括以下步骤:

技术总结

本发明提供了技术领域空间推进剂贮箱技术领域一种碟形金属隔膜贮箱及其制造方法,贮箱包括气端壳体、液端壳体、金属隔膜以及弥散装置。气端壳体由气路接嘴、扩散通道、安装支耳构成;液端壳体由液路接嘴、隔膜翻转引导凸台和导流装置构成。金属隔膜分别与气端壳体和液端壳体组成密闭气腔和液腔,气端壳体内壁气口通孔处连接弥散装置。气端壳体和液端壳体外表面均设置有井字型分布的经纬线筋条。贮箱通过膜片翻转引导凸台解决了赤道预弯边碟形隔膜翻转初期不规则问题;通过经、纬线筋条有效控制贮箱承压时的明显轴向变形;通过弥散装置和扩散通道解决了工作瞬间的隔膜顶部失稳问题;通过金属隔膜紧贴气端壳体最大程度提高推进剂加注量。

技术研发人员:范凯,施华,乔艳伟,赵和明,葛宁,许海洋

受保护的技术使用者:上海空间推进研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!