一种飞行器头锥结构的制作方法

1.本实用新型涉及航空航天技术领域,具体为一种飞行器头锥结构。

背景技术:

2.随着航空航天技术的发展,飞行器的飞行速度越来越高。高速飞行的飞行器表面不仅要承受气动压力载荷,还要承受高速气流产生的气动热载荷,尤其是飞行器头锥、机翼前缘、尾翼前缘等部位。

3.此外,作为飞行器导引头防护的飞行器头锥,还需要具有重量轻、透波性好、耐腐蚀环境、耐雨水等优良性能。相对于金属头锥,复合材料比强度高、比刚度高、可设计性好、耐腐蚀,且能承受一定的高温,可以满足飞行器头锥的要求。

4.基于此,做出本申请案。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本实用新型提供了一种飞行器头锥结构,解决了现有飞行器头锥结构重量重、透波性不好、强度不高、不耐腐蚀环境、不耐雨水、不耐高温的问题。

7.(二)技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:一种飞行器头锥结构,包括头锥罩、加强框、对接框、l型角材、t型角材、水平设备安装板、上部设备安装板和下部设备安装板构成,其特征在于:所述头锥罩维持气动外形,具有一定的刚度和强度,部分天线安装在所述头锥罩的内表面;所述加强框位于头锥罩内部空间的前半部分,从内部支撑所述头锥罩;所述对接框位于头锥罩后部,将头锥与飞行器弹体连接;所述l型角材位于设备板交汇处连接设备安装板;所述t型角材纵向布置于头锥罩内侧,起到纵向加强头锥罩的作用,同时,所述t型角材也用于连接设备安装板;设备安装板通过角材与头锥罩连接,其中,所述水平设备安装板用于安装激光惯性导航和光纤惯性导航,所述上部设备安装板用于安装应答机,所述下部设备安装板用于安装飞控计算机。

9.优选的,所述头锥罩采用石英纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型。

10.优选的,所述加强框采用碳纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型。

11.优选的,所述对接框为金属机加环框,环框缘条与腹板之间布置有加强筋。

12.优选的,所述水平设备安装板、上部设备安装板与下部设备安装板为碳纤维环氧树脂复合材料平板。

13.优选的,所述头锥罩与t型角材、加强框、对接框通过结构胶和铆钉连接。

14.优选的,所述t型角材通过铆钉连接水平设备安装板、上部设备安装板、下部设备安装板,所述l型角材通过铆钉连接水平设备安装板、上部设备安装板、下部设备安装板。

15.优选的,所述头锥罩外表面可以喷涂防热涂层,进一步加强耐高温能力。

16.优选的,所述加强框为环框,既起到加强作用,又可减少重量。

17.优选的,所述水平设备安装板、上部设备安装板与下部设备安装板的中部开有减轻孔,起到减重的作用。

18.(三)有益效果

19.本实用新型提供了一种飞行器头锥结构。具备以下有益效果:

20.(1)、该飞行器头锥结构,减重效果明显。相比传统金属结构,减重30%以上,可以提高飞行器的操纵性和机动性,有利于战术飞行任务的顺利完成。

21.(2)、该飞行器头锥结构,透波性好、耐高温、耐腐蚀、耐雨水。本申请的头锥罩采用透波性好、耐高温、耐腐蚀、耐雨水的复合材料制造;整体成型,减少了密封缝,有利于防雨;外表面有防热涂层,进一步加强了耐高温能力。

附图说明

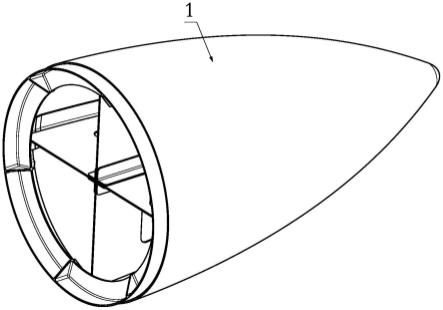

22.图1为本实用新型主视结构示意图;

23.图2为本实用新型头锥罩局部剖结构示意图;

24.图3为本实用新型l型角材安装结构示意图。

25.图中:1、头锥罩;2、加强框;3、对接框;4、l型角材;5、t型角材;6、水平设备安装板;7、上部设备安装板;8、下部设备安装板;

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.请参阅图1-3,本实用新型提供一种技术方案:

28.实施例一:

29.一种飞行器头锥结构,包括头锥罩1、加强框2、对接框3、l型角材4、t型角材5、水平设备安装板6、上部设备安装板7和下部设备安装板8构成,其特征在于:头锥罩1维持气动外形,具有一定的刚度和强度,部分天线安装在头锥罩1的内表面;加强框2位于头锥罩1内部空间的前半部分,从内部支撑头锥罩1;对接框3位于头锥罩1后部,将头锥与飞行器弹体连接;l型角材4位于设备板交汇处连接设备安装板;t型角材5纵向布置于头锥罩1内侧,起到纵向加强头锥罩1的作用,同时,t型角材5也用于连接设备安装板;设备安装板通过角材与头锥罩1连接,其中,水平设备安装板6用于安装激光惯性导航和光纤惯性导航,上部设备安装板7用于安装应答机,下部设备安装板用于安装飞控计算机,头锥罩1采用石英纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型。

30.实施例二:

31.本实施例与实施例一的区别在于:本实施与实施例一的区别在于,加强框2采用碳纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型,对接框3为金属机加环框,环框缘条与腹板之间布置有加强筋,水平设备安装板6、上部设备安装板7与下部设备安装板8为碳纤维环氧树脂复合材料平板,头锥罩1与t型角材5、加强框2、对接框3通过结构胶和铆钉连接,t型角材5通过铆钉连接水平设备安装板6、上部设备安装板7、下部设备安装板8,l型角材4通过铆钉连接水平设备安装板6、上部设备安装板7、下部设备安装板8,头锥罩1外表面可以

喷涂防热涂层,进一步加强耐高温能力,加强框2为环框,既起到加强作用,又可减少重量,水平设备安装板6、上部设备安装板7与下部设备安装板8的中部开有减轻孔,起到减重的作用。

32.其制造过程和制备方法如下:

33.①

清理金属模具表面,涂刷脱模剂,按照设计的铺层角度,铺贴头锥罩1、加强框2、l型角材4和t型角材5;铺贴过程中,每隔3~4层需抽真空进行压实;最后铺放隔离膜、透气毡,打真空袋,将模具运至热压罐进行固化。

34.②

对接框3采用tc4钛合金机加成型。

35.③

水平设备安装板6、上部设备安装板7、下部设备安装板8使用成品碳纤维环氧树脂板,通过线切割机切割外形、减轻孔和设备安装孔。

36.装配时:首先通过装配型架定位加强框2、对接框3和t型角材5的位置,使用结构胶和铆钉进行连接;然后使用铆钉装配水平设备安装板6、上部设备安装板7、下部设备安装板8和l型角材4;最后,使用结构胶和铆钉安装头锥罩1,并通过钻模在头锥罩1表面钻制天线安装孔。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

技术特征:

1.一种飞行器头锥结构,其特征在于:由头锥罩、加强框、对接框、l型角材、t型角材、水平设备安装板、上部设备安装板和下部设备安装板构成,头锥罩维持气动外形,具有刚度和强度,部分天线安装在头锥罩的内表面;加强框位于头锥罩内部空间的前半部分,从内部支撑头锥罩;对接框位于头锥罩后部,将头锥与飞行器弹体连接;l型角材位于设备板交汇处,连接设备安装板;t型角材纵向布置于头锥罩内侧,起到纵向加强头锥罩的作用,同时,t型角材也用于连接设备安装板;设备安装板通过角材与头锥罩连接,其中,水平设备安装板用于安装激光惯性导航和光纤惯性导航,上部设备安装板用于安装应答机,下部设备安装板用于安装飞控计算机。2.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的头锥罩采用石英纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型。3.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的加强框、l型角材和t型角材,采用碳纤维聚酰亚胺树脂复合材料,通过真空袋热压罐成型。4.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的对接框为金属机加环框,环框缘条与腹板之间布置有加强筋。5.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的三种设备安装板为碳纤维环氧树脂复合材料平板。6.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的头锥罩与t型角材、加强框、对接框通过结构胶和铆钉连接。7.如权利要求1所述的一种飞行器头锥结构,其特征在于:所述的设备安装板与t型角材、l型角材通过铆钉连接。8.如权利要求2所述的一种飞行器头锥结构,其特征在于:所述的头锥罩外表面可以喷涂防热涂层,进一步加强耐高温能力。9.如权利要求3所述的一种飞行器头锥结构,其特征在于:所述的加强框为环框,既起到加强作用,又可减少重量。10.如权利要求5所述的一种飞行器头锥结构,其特征在于:所述的三种设备安装板的中部开有减轻孔,起到减重的作用。

技术总结

本实用新型公开了一种飞行器头锥结构,包括头锥罩、加强框、对接框、L型角材、T型角材、水平设备安装板、上部设备安装板和下部设备安装板构成,其特征在于:所述头锥罩维持气动外形,具有一定的刚度和强度,部分天线安装在所述头锥罩的内表面;所述加强框位于头锥罩内部空间的前半部分,从内部支撑所述头锥罩;所述对接框位于头锥罩后部,将头锥与飞行器弹体连接。本实用新型涉及航空航天技术领域。该飞行器头锥结构,解决了现有飞行器头锥结构重量重、透波性不好、强度不高、不耐腐蚀环境、不耐雨水、不耐高温的问题。不耐高温的问题。不耐高温的问题。

技术研发人员:刘端娜 宫瑞君 张正 王凯 苏醒

受保护的技术使用者:威海光晟航天航空科技有限公司

技术研发日:2022.04.28

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1