一种模块化座舱压力调节子系统用三通开关的制作方法

本发明涉及航空座舱压力调节,尤其涉及一种模块化座舱压力调节子系统用三通开关。

背景技术:

1、座舱压力调节子系统中的气动式座舱压力调节器,需要具备接通、检查和断开三种工作状态,分别实现按照要求调节座舱压力、检查座舱余压、检查座舱气密性三个功能。为实现该三个功能的转换,需要使用三通开关切换座舱压力调节器中的调节气路。

2、传统座舱压力调节器上的三通开关机构使用两个金属件形成的锥面旋转、密封实现气路转换,受零件装配关系影响,对尺寸精度要求较高,装配过程中需要零件对研,工艺性差,且容易发生漏气故障。

3、由于零件结构限制,切换气路时需旋转手柄2,三通开关安装处的周围必须预留足够的空间。

4、传统三通开关机构中的所有零件分别安装固定在座舱压力调节器的结构件上,在外场若发生漏气、扳不到位等故障,需要将座舱压力调节器产品整个拆换,故障产品返厂维修,外场维护性差。

技术实现思路

1、本发明的目的是:提出一种质量可靠性高、装配工艺性好,能够满足快速拆换需求的一种模块化座舱压力调节子系统用三通开关。

2、为解决此技术问题,本发明的技术方案是:

3、一种模块化座舱压力调节子系统用三通开关,包括:常开活门组件1、沉头螺钉2、开关壳体300、堵塞4、上盖500、滚子600、手柄700、常关活门组件8、活门轴9、密封圈10;

4、所述开关壳体300中部具有空心内腔304,空心内腔左右两侧分别开设有与其相连通的常关气路301、恒通气路302,内腔中心下端开设有常开气路303,所述常开活门组件1设置于所述常开气路303中,所述常关活门组件8设置于所述常关气路301中;所述上盖500设于所述开关壳体300上方并密封固定连接,所述滚子600前后贯穿于所述上盖500的顶部,所述手柄700与所述滚子600的两端端部相连;所述活门轴9的上端部与所述滚子600的中部径向连接,其具有球形端面的下端部伸入空心内腔304;所述空心内腔304下端面常开气路口周围开设有与所述活门轴9下端部配合的常开气路球形凹槽305,靠近所述常关气路301一侧开设有形状相同的常关气路球形凹槽305;通过向一侧转动所述手柄7带动所述活门轴9转动,当所述活门轴9的下端部嵌入常开气路球形凹槽时,与所述常关活门组件8配合使常关气路打开;当所述活门轴9的下端部嵌入常开气路球形凹槽时,与所述常开活门组件1配合使常开气路关闭。

5、在一个可能的实施例中,所述活门轴9包括具有空心内腔的轴体9-1、压缩设置于轴体9-1内腔的预紧弹簧9-2、与预紧弹簧9-2端部接触钢球9-3;所述轴体9-1的内腔下端部呈收口状,所述钢球9-3部分外露处所述轴体9-1下端部。

6、在一个可能的实施例中,所述上盖500具有山峰型突起结构501,所述滚子600前后贯穿于所述上盖500的山峰型突起结构501的顶部,所述滚子600两端分别设置环形凹槽,所述o型密封圈10套于滚子600环形凹槽内实现滚子600与上盖500之间的密封。

7、在一个可能的实施例中,所述滚子600的其中一端端部呈矩形601,相应地所述手柄700与该端部连接处开设有配合的矩形孔701,能够实现手柄的转动限位。

8、在一个可能的实施例中,所述常开活门组件1包括常开活门座1-1、常开活门复位弹簧1-2、常开活门1-3;所述常开活门座1-1中心具有凸起设置的常开活门座流道口,常开活门复位弹簧1-2套装于常开活门座流道口上,所述常开活门座1-1外缘通过外螺纹配合固定于所述常开气路303内;所述常开活门1-3设置于所述常开活门座1-1内部顶端,其底部端面与所述常开活门复位弹簧1-2接触,其顶端在自由状态下,通过处于压缩状态的常开活门复位弹簧1-2实现对常开气路的断开。

9、优选地,所述常开活门1-3底部端面嵌入式设置有与常开活门座1-1流道口配合的橡胶密封结构。

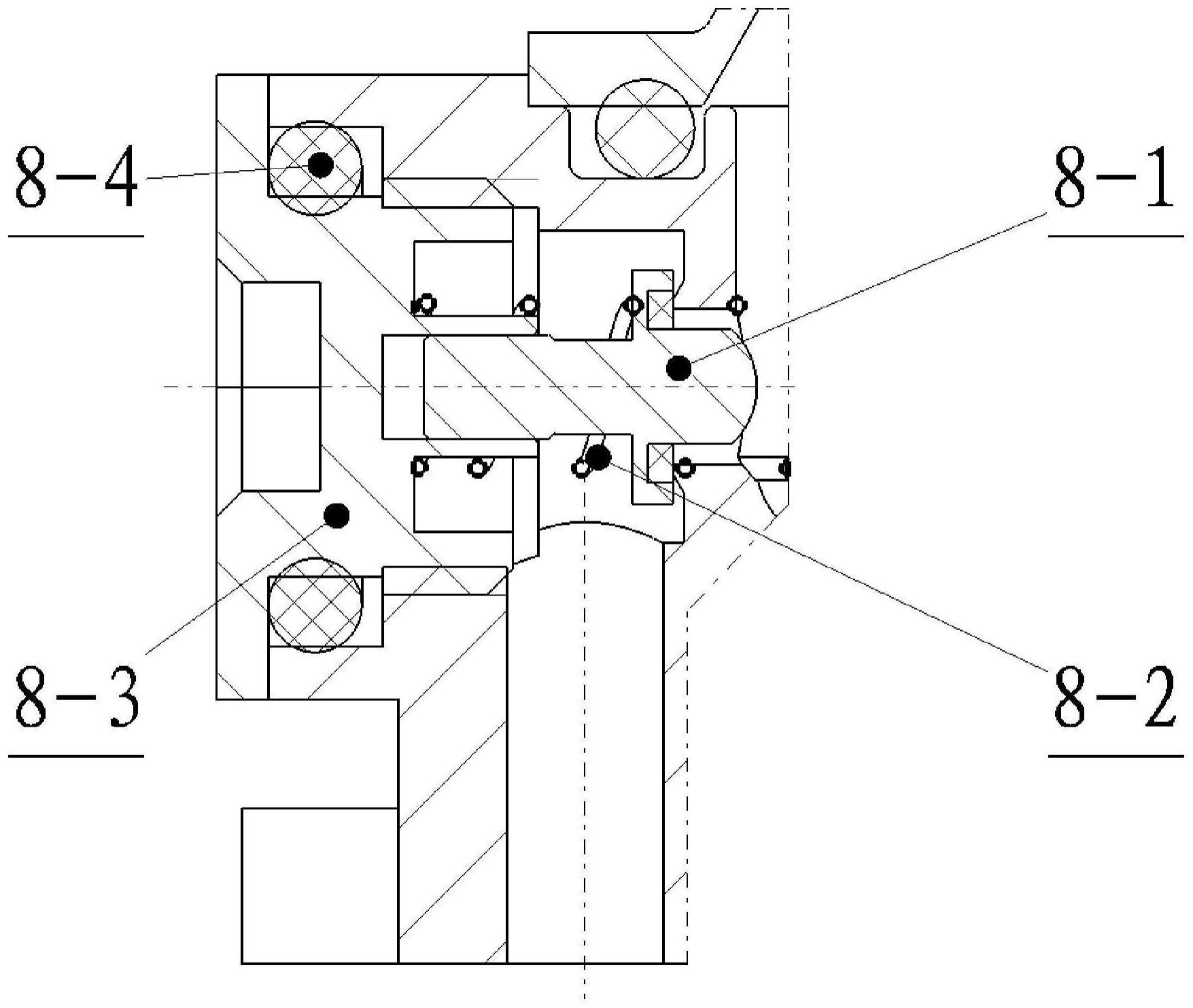

10、在一个可能的实施例中,所述常关活门组件包括常关活门8-1、常关活门复位弹簧8-2、常关活门螺帽8-3、o型密封圈8-4;所述o型密封圈8-4套于常关活门螺帽8-1左端设置的环形凹槽内实现密封;所述常关活门螺帽8-1密封设置于所述开关壳体300侧壁上与所述常关气路301导通的阶梯孔中;所述常关活门螺帽8-3中心设置有用于常关活门8-1一端端部插入配合的常关活门螺帽环形凸台,所述常关活门复位弹簧8-2套装于常关活门螺帽8-3环形凸台上;常关气路301口内侧具有环形凸台306,所述常关活门8-1另一端具有台阶端面,台阶端面一侧与环形凸台306接触,另一侧与处于压缩状态的常关活门复位弹簧8-2接触,在自由状态下,所述常关活门8-1通过处于压缩状态的常关活门复位弹簧8-2实现对常关气路的断开。

11、优选地,所述常关活门8-1与环形凸台配合处嵌入式设置有橡胶密封结构。

12、在一个可能的实施例中,所述开关壳体300的侧壁上开设有用于加工恒通气路的与恒通气路连通的工艺孔,采用堵塞4对工艺孔进行封堵。

13、本发明的技术效果是:

14、1.模块化三通开关机构,提高气路切换及密封部位的可靠性。安装部位灵活,装配工艺性良好,能够在外场实现快速拆换,提高气路切换及密封的可靠性。模块化结构使得安装部位更灵活,手柄在40°范围内扳动即可切换三种气路,使得安装空间不受限制。

15、2.使用金属+非金属形式的密封结构,提高了气路切换后密封部位的可靠性。

16、3.模块化结构的三通开关使用通用扳手、螺丝刀等即可实现快速拆换。

17、4.将气路切换集成在机构内部,降低对安装结构件尺寸精度的要求。

18、上述发明装配工艺性良好、质量稳定可靠、外场维护性高,能够座舱压力调节子系统对三通开关的可靠性高、维护性好的需求。

技术特征:

1.一种模块化座舱压力调节子系统用三通开关,其特征在于,包括:常开活门组件1、沉头螺钉2、开关壳体300、堵塞4、上盖500、滚子600、手柄700、常关活门组件8、活门轴9、密封圈10;

2.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述活门轴9包括具有空心内腔的轴体9-1、压缩设置于轴体9-1内腔的预紧弹簧9-2、与预紧弹簧9-2端部接触钢球9-3;所述轴体9-1的内腔下端部呈收口状,所述钢球9-3部分外露处所述轴体9-1下端部。

3.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述上盖500具有山峰型突起结构501,所述滚子600前后贯穿于所述上盖500的山峰型突起结构501的顶部,所述滚子600两端分别设置环形凹槽,所述o型密封圈10套于滚子600环形凹槽内实现滚子600与上盖500之间的密封。

4.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述滚子600的其中一端端部呈矩形601,相应地所述手柄700与该端部连接处开设有配合的矩形孔701,能够实现手柄的转动限位。

5.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述常开活门组件1包括常开活门座1-1、常开活门复位弹簧1-2、常开活门1-3;所述常开活门座1-1中心具有凸起设置的常开活门座流道口,常开活门复位弹簧1-2套装于常开活门座流道口上,所述常开活门座1-1外缘通过外螺纹配合固定于所述常开气路303内;所述常开活门1-3设置于所述常开活门座1-1内部顶端,其底部端面与所述常开活门复位弹簧1-2接触,其顶端在自由状态下,通过处于压缩状态的常开活门复位弹簧1-2实现对常开气路的断开。

6.根据权利要求5所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述常开活门1-3底部端面嵌入式设置有与常开活门座1-1流道口配合的橡胶密封结构。

7.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述常关活门组件8包括常关活门8-1、常关活门复位弹簧8-2、常关活门螺帽8-3、o型密封圈8-4;所述o型密封圈8-4套于常关活门螺帽8-1左端设置的环形凹槽内实现密封;所述常关活门螺帽8-1密封设置于所述开关壳体300侧壁上与所述常关气路301导通的阶梯孔中;所述常关活门螺帽8-3中心设置有用于常关活门8-1一端端部插入配合的常关活门螺帽环形凸台,所述常关活门复位弹簧8-2套装于常关活门螺帽8-3环形凸台上;常关气路301口内侧具有环形凸台306,所述常关活门8-1另一端具有台阶端面,台阶端面一侧与环形凸台306接触,另一侧与处于压缩状态的常关活门复位弹簧8-2接触,在自由状态下,所述常关活门8-1通过处于压缩状态的常关活门复位弹簧8-2实现对常关气路的断开。

8.根据权利要求7所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述常关活门8-1与环形凸台配合处嵌入式设置有橡胶密封结构。

9.根据权利要求1所述的一种模块化座舱压力调节子系统用三通开关,其特征在于,所述开关壳体300的侧壁上开设有用于加工恒通气路的与恒通气路连通的工艺孔,采用堵塞4对工艺孔进行封堵。

技术总结

本发明涉及航空座舱压力调节技术领域,尤其涉及一种模块化座舱压力调节子系统用三通开关。本发明模块化三通开关机构,提高气路切换及密封部位的可靠性。安装部位灵活,装配工艺性良好,能够在外场实现快速拆换,提高气路切换及密封的可靠性。模块化结构使得安装部位更灵活,手柄在40°范围内扳动即可切换三种气路,使得安装空间不受限制。

技术研发人员:靳凌云,刘云阁,董新,王鹏,刘笑尘,李玲玉,蔚亚哥,魏俊慧

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!