超弹性柔性结构、组装工装及超弹性柔性结构的制备方法与流程

本发明涉及航空制造,更具体地说,涉及一种超弹性柔性结构、成形工装及超弹性柔性结构的制备方法。

背景技术:

1、根据变体需求及构型特点,变体结构可分解为柔性蒙皮、可变形支撑骨架以及作动/驱动装置等部件。现有柔性蒙皮的实现途径主要分为3类:①基于材料自身弹性变形实现柔性变形;②基于机构的变形实现柔性变形;③基于结构的变形实现柔性变形。其中,基于结构的变形实现柔性变形的基本原理是采用特殊形状的结构来放大母体材料的小应变变形,来获得更大的面内变形,具有结构可设计性强等方面优点,是目前柔性蒙皮结构研究的热点。

2、在基于结构的变形实现柔性变形方面,采用的主要金属结构形式有波纹结构、蜂窝结构等。波纹结构a的示意图如图1所示,每个波纹在沿波纹方向力的作用下会产生扩张或收缩变形,多个波纹的变形累积使得这种结构产生的变形远大于平板。蜂窝结构可以通过蜂窝壁的弯曲变形来实现平面内的大变形。为了消除蜂窝芯在变形过程中的泊松效应,olympio等设计了一种零泊松比的蜂窝,如图2所示,图2中(a)所示的第一蜂窝结构b为正、负泊松比混合结构,图2中(b)所示的第二蜂窝结构c为“手风琴”式结构。

3、目前柔性蒙皮用超弹性金属结构使用过程中,主要存在以下方面的问题:

4、(1)现有结构存在显著的各项异性,导致仅在一个方向具有较好的变形能力,而垂直于该方向的变形能力不足,如:波纹结构,沿波纹方向变形较好,但是垂直于波纹方向无法变形。

5、(2)现有结构变形量不足或者大变形量变形时,厚度方向尺寸变化大。如,蜂窝结构变形时,受限于结构几何参数现状,变形量通常较小,普遍小于50%。而对于波纹结构,变形过程中波纹厚度减小,大变形时带来结构厚度方向尺寸的显著变化,影响整体结构的几何外形。

6、(3)由于气密性要求,需要在超弹性金属结构中填充橡胶等弹性体。现有的波纹结构或蜂窝结构,相邻的空隙填充区域被波纹壁或蜂窝芯格壁隔断,相邻的空隙填充区不连通,导致结构中填充的橡胶不连续,从而使得在变形过程中,橡胶填充材料的载荷传递不连续,整体结构变形不协调。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是当前柔性蒙皮用超弹性金属结构存在各项异性、结构变形量不足、大变形量变形时厚度方向尺寸变化大、弹性材料填充后不连续等不足的问题。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

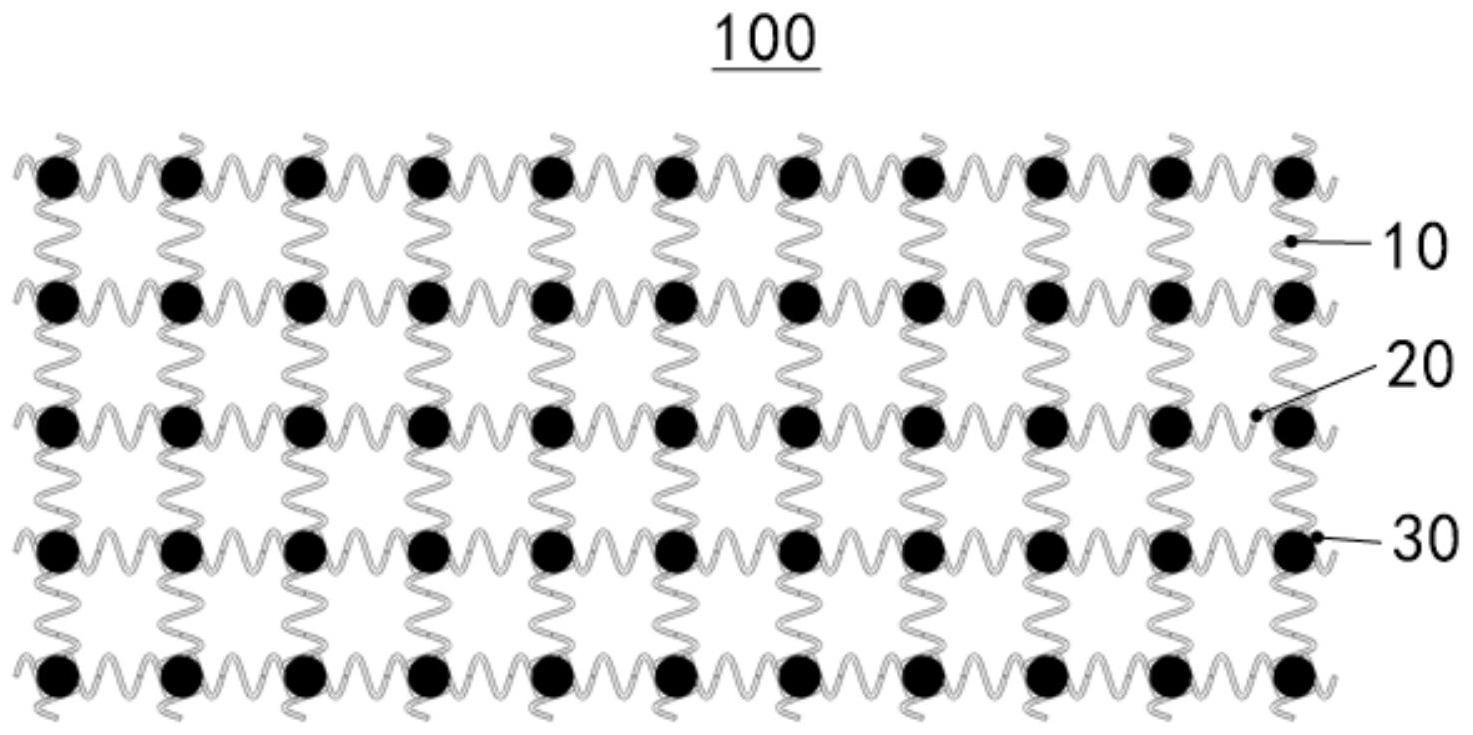

5、第一方面,本发明提供一种超弹性柔性结构,包括第一螺旋丝、第二螺旋丝以及焊接质量微球,所述第一螺旋丝的长度方向正交于所述第二螺旋丝的长度方向;焊接质量微球设于所述第一螺旋丝与所述第二螺旋丝的交叉节点位置,以使所述第一螺旋丝与所述第二螺旋丝连接。

6、第二方面,本发明提供一种组装工装,用于组装所述超弹性柔性结构,包括拉伸组件、铺设组件以及焊接组件;拉伸组件用于将金属丝分别拉伸形成第一螺旋丝和第二螺旋丝;铺设组件用于预紧并固定所述第一螺旋丝和所述第二螺旋丝,并使得所述第一螺旋丝与所述第二螺旋丝正交设置;焊接组件用于焊接所述第一螺旋丝与所述第二螺旋丝的交叉节点位置,以形成所述焊接质量微球。

7、在其中一个实施例中,所述拉伸组件包括旋转缠绕装置和定螺距拉伸装置,旋转缠绕装置用于缠绕金属丝,以形成具有第一螺距的金属螺旋线匝;定螺距拉伸装置用于将具有第一螺距的金属螺旋线匝拉伸形成具有第二螺距的第一螺旋丝/第二螺旋丝;其中,所述第一螺距小于所述第二螺距。

8、在其中一个实施例中,所述旋转缠绕装置包括锥形芯轴、压辊以及辊轮;锥形芯轴能够绕其轴线转动;压辊用于输送金属丝,以使所述金属丝能够随所述锥形芯轴转动,并缠绕于所述锥形芯轴上;辊轮设于所述锥形芯轴远离所述压辊的一侧,所述金属丝的相对两侧分别抵接于所述锥形芯轴和所述压辊。

9、在其中一个实施例中,所述定螺距拉伸装置包括固定平台和多个定螺距拉伸滑轮组;多个定螺距拉伸滑轮组沿金属螺旋线匝的长度方向间隔布置,每个定螺距拉伸滑轮组包括两个相对设置的第一滑轮,两个第一滑轮之间间隔形成有供所述金属螺旋线匝通过的第一通道,每个所述第一滑轮转动连接于所述固定平台,且所述第一滑轮的周向设有渐开状的齿条,所述齿条转动时能够将具有第一螺距的金属螺旋线匝拉伸形成具有第二螺距的第一螺旋丝/第二螺旋丝。

10、在其中一个实施例中,所述定螺距拉伸装置还包括回弹补偿滑轮组,所述回弹补偿滑轮组设于多个定螺距拉伸滑轮组的后方,所述回弹补偿滑轮组用于补偿所述金属螺旋线匝因回弹变形而减小的螺距。

11、在其中一个实施例中,所述回弹补偿滑轮组包括两个相对设置的第二滑轮,两个第二滑轮之间间隔形成有供所述金属螺旋线匝通过的第二通道,每个所述第二滑轮转动连接于所述固定平台,且所述第二滑轮的周向设有渐开状的齿条。

12、在其中一个实施例中,所述铺设组件包括卡具、第一预紧件以及第二预紧件,所述卡具上设有呈正交阵列排布的第一沟槽和第二沟槽,所述第一预紧件用于对第一螺旋丝的两端施加预紧力,所述第二预紧件用于对第二螺旋丝的两端施加预紧力,所述第一螺旋丝卡设于所述第一沟槽内,所述第二螺旋丝卡设于所述第二沟槽内。

13、在其中一个实施例中,所述焊接组件包括上盖板、钎料以及钎焊设备;所述上盖板覆盖于所述铺设组件上,所述上盖板上形成有多个与交叉节点位置一一对应的方槽;钎料放置于所述方槽内;钎焊设备用于焊接所述钎料以形成焊接质量微球。

14、第三方面,本发明提供一种超弹性柔性结构的制备方法,使用上述技术方案中任一种所述的组装工装来制备所述超弹性柔性结构,所述制备方法包括以下步骤:

15、步骤一、采用拉伸组件将金属丝分别拉伸形成第一螺旋丝和第二螺旋丝;

16、步骤二、分别预紧并固定所述第一螺旋丝和所述第二螺旋丝,并使得所述第一螺旋丝与所述第二螺旋丝在铺设组件上正交布置;

17、步骤三、通过焊接组件焊接所述第一螺旋丝与所述第二螺旋丝的交叉节点位置,以形成焊接质量微球。

18、(三)有益效果

19、本发明的上述技术方案至少具有如下优点:

20、1、本发明通过焊接质量微球连接正交布置的第一螺旋丝和第二螺旋丝,形成超弹性柔性结构,相比现有的超弹性结构材料,兼具大变形可回复弹性变形和零泊松比等优异的多功能力学特性,可作为新型多相复合超弹性结构材料的骨架增强体,也可单独作为元器件使用。

21、2、本发明通过旋转缠绕装置缠绕金属丝,制备成金属螺旋线匝;采用定螺距拉伸装置实现金属螺旋线匝的渐进定螺距拉伸,制成第一螺旋丝和第二螺旋丝;然后通过铺设组件实现第一螺旋丝和第二螺旋丝的正交铺设组装;最后通过电阻点焊和真空钎焊复合连接等集成制备方法,制备形成超弹性结构材料。

技术特征:

1.一种超弹性柔性结构,其特征在于,包括:

2.一种组装工装,用于组装如权利要求1所述的超弹性柔性结构,其特征在于,包括:

3.如权利要求2所述的组装工装,其特征在于,所述拉伸组件包括:

4.如权利要求3所述的组装工装,其特征在于,所述旋转缠绕装置包括:

5.如权利要求3所述的组装工装,其特征在于,所述定螺距拉伸装置包括:

6.如权利要求5所述的组装工装,其特征在于,所述定螺距拉伸装置还包括回弹补偿滑轮组,所述回弹补偿滑轮组设于多个定螺距拉伸滑轮组的后方,所述回弹补偿滑轮组用于补偿所述金属螺旋线匝因回弹变形而减小的螺距。

7.如权利要求6所述的组装工装,其特征在于,所述回弹补偿滑轮组包括两个相对设置的第二滑轮,两个第二滑轮之间间隔形成有供所述金属螺旋线匝通过的第二通道,每个所述第二滑轮转动连接于所述固定平台,且所述第二滑轮的周向设有渐开状的齿条。

8.如权利要求2所述的组装工装,其特征在于,所述铺设组件包括卡具、第一预紧件以及第二预紧件,所述卡具上设有呈正交阵列排布的第一沟槽和第二沟槽,所述第一预紧件用于对第一螺旋丝的两端施加预紧力,所述第二预紧件用于对第二螺旋丝的两端施加预紧力,所述第一螺旋丝卡设于所述第一沟槽内,所述第二螺旋丝卡设于所述第二沟槽内。

9.如权利要求2所述的组装工装,其特征在于,所述焊接组件包括:

10.一种超弹性柔性结构的制备方法,其特征在于,使用如权利要求2-9任一项所述的组装工装来制备如权利要求1所述的超弹性柔性结构,所述制备方法包括以下步骤:

技术总结

本发明提供了一种超弹性柔性结构、成形工装及超弹性柔性结构的制备方法,该超弹性柔性结构包括第一螺旋丝、第二螺旋丝以及焊接质量微球,第一螺旋丝的长度方向正交于第二螺旋丝的长度方向;焊接质量微球设于第一螺旋丝与第二螺旋丝的交叉节点位置,以使第一螺旋丝与第二螺旋丝连接。本发明通过焊接质量微球连接正交布置的第一螺旋丝和第二螺旋丝,形成超弹性柔性结构,相比现有的超弹性结构材料,兼具大变形可回复弹性变形和零泊松比等优异的多功能力学特性,可作为新型多相复合超弹性结构材料的骨架增强体,也可单独作为元器件使用。

技术研发人员:邓云华,张峣,杨朝曦,黄孟成,赵冲

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!