一种耐高温金属热防护组件及制备方法、装配方法与流程

本发明涉及飞行器热防护,特别涉及一种耐高温金属热防护组件及制备方法、装配方法。

背景技术:

1、飞行器外防热方案由于质量轻、有利于机体承载结构设计,是飞行器机体热防护的主选方案。但作为隔热材料的硬脆材料、多孔材料等存在吸水吸潮、受冲击易损伤等问题,环境适应性差,不能满足飞行环境使用要求。

2、金属材料在环境耐受能力方面具有优势,由于金属本身固有的韧性以及设计灵活性,具有更好的耐久性以及检测维护性,可以利用金属对上述隔热材料进行封装,实现防隔热一体化,解决环境适应性问题。

3、另外,现有的飞行器舱体和热防护系统之间通常采用螺纹连接,该连接方式形式复杂,空间占用及重量代价大,无法满足热防护系统的热变形匹配,还会引起热短路。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种耐高温金属热防护组件及制备方法、装配方法,该耐高温金属热防护组件避免了隔热材料存在吸水吸潮、受冲击易损伤等问题,满足了环境适应性要求。

2、为了达到上述目的,本发明提供以下技术方案:

3、本发明提供了一种耐高温金属热防护组件,包括面板和耐高温封装壳体;所述封装壳体为敞口一体式盒状结构,所述封装壳体的顶部向外折弯形成法兰面,所述法兰面和面板封装,所述封装壳体的内壁和面板之间形成真空隔热空间,所述真空隔热空间内填充有隔热材料。

4、进一步地,所述法兰面和面板通过钎焊连接,其中,钎料为箔状或粘胶粉状轧制镍基钎料,钎料厚度为0.05-0.15mm。

5、进一步地,所述封装壳体的底部为曲面状,且与飞行器舱体形状相适应;所述面板为曲面状,且其曲率与所述封装壳体的底部曲率相匹配。

6、进一步地,所述隔热材料为隔热毡或纤维增强气凝胶复合材料;

7、和/或,所述封装壳体由超薄耐高温材质制成,其耐温范围为800-1100℃,材质厚度为0.1-0.5mm;

8、优选地,所述封装壳体由高温合金或钛铝基金属间化合物制成,更优选地,所述封装壳体由gh3030高温合金制成;

9、优选地,所述面板由高温合金或钛铝基金属间化合物制成,更优选地,所述面板由gh3030高温合金制成。

10、除此之外,本发明还提供了一种装配耐高温金属热防护组件的舱体,包括舱体本体、应变隔离垫和上述所述的耐高温金属热防护组件,所述应变隔离垫的一面通过耐高温胶和舱体本体粘接,所述应变隔离垫的另一面通过耐高温胶和所述耐高温金属热防护组件的封装壳体背面粘接。

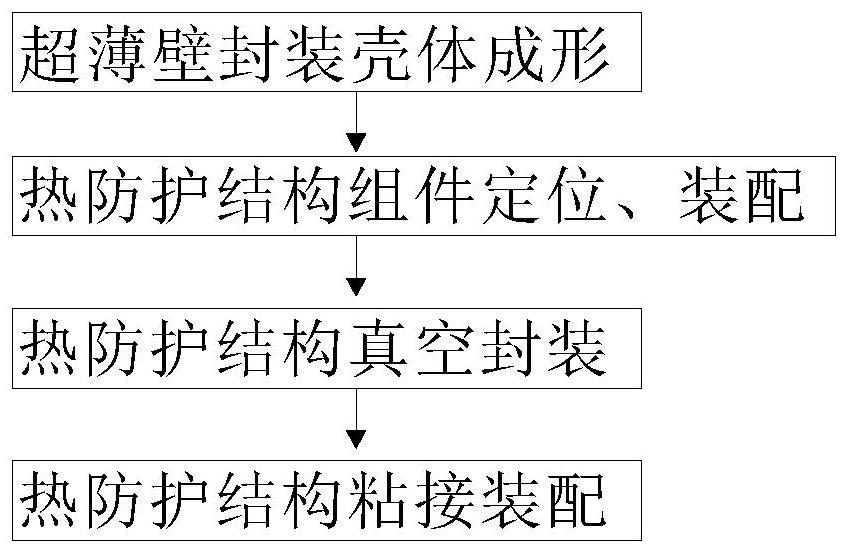

11、除此之外,本发明还提供了上述所述的耐高温金属热防护组件的制备方法,包括以下步骤:

12、s1、耐高温封装壳体成形:选材后进行充液拉深成型,然后经切边工序保留法兰面宽度2-5mm作为封装时的焊合面;

13、s2、热防护组件的定位、装配:根据封装壳体内型面对隔热材料进行加工,然后封装壳体法兰面和面板之间点焊钎料,再将隔热材料装入封装壳体内,使用点焊机对封装壳体和面板进行定位、装配;

14、s3、热防护组件进行真空封装:将步骤s2装配好的热防护组件放置于钎焊工装中,然后将放置有热防护组件的钎焊工装在真空钎焊炉内进行钎焊,得到所述的耐高温金属热防护组件。

15、进一步地,所述步骤s3中,进行所述钎焊过程中,采用离散型压块对法兰面和面板之间形成的焊合面施加压力。

16、除此之外,本发明还提供了上述耐高温金属热防护组件及上述制备方法制得的耐高温金属热防护组件的装配方法,具体包括以下步骤:

17、(1)在飞行器舱体表面均匀涂刷耐高温胶,胶层厚度为0.1-0.3mm;

18、(2)将裁剪好的应变隔离垫通过步骤(1)中涂刷的耐高温胶粘接到舱体上;

19、(3)在封装壳体背面均匀涂刷耐高温胶,胶层厚度为0.1-0.3mm;

20、(4)将步骤(3)中涂刷好耐高温胶的封装壳体粘接到应变隔离垫上;

21、(5)沿垂直于热防护组件、应变隔离垫和舱体面的方向施加压力进行固化,固化后实现热防护组件与舱体之间的粘接装配。

22、进一步地,所述步骤(1)和(3)中的耐高温胶为rtv-400硅橡胶;

23、和/或,所述步骤(2)中的应变隔离垫为通过针刺技术制备而成的nomex织物。

24、进一步地,所述步骤(5)中采用真空袋抽真空方式施加压力,真空度为0.08mpa~0.1mpa;

25、和/或,所述步骤(5)中固化时间大于24h。

26、与现有技术相比,本发明的技术方案至少具有以下技术效果:

27、(1)本发明采用金属壳体对隔热材料进行真空封装,避免了隔热材料存在的吸水吸潮、受冲击易损伤等问题,环境适应性好;

28、(2)本发明采用耐高温金属薄板材封装隔热材料,实现了耐高温和防隔热一体化功能;

29、(3)本发明真空封装制备流程短,材料的性能损失小,封装处为面焊合,可靠性高,使用寿命长;

30、(4)本发明通过优化连接方式,采用应变隔离垫实现热防护结构与舱体之间的粘接装配,改善了金属热防护系统的热变形匹配和热短路。

技术特征:

1.一种耐高温金属热防护组件,其特征在于,包括面板和耐高温封装壳体;所述封装壳体为敞口一体式盒状结构,所述封装壳体的顶部向外折弯形成法兰面,所述法兰面和面板封装,所述封装壳体的内壁和面板之间形成真空隔热空间,所述真空隔热空间内填充有隔热材料。

2.根据权利要求1所述的耐高温金属热防护组件,其特征在于,所述法兰面和面板通过钎焊连接,其中,钎料为箔状或粘胶粉状轧制镍基钎料,钎料厚度为0.05-0.15mm。

3.根据权利要求1所述的耐高温金属热防护组件,其特征在于,所述封装壳体的底部为曲面状,且与飞行器舱体形状相适应;所述面板为曲面状,且其曲率与所述封装壳体的底部曲率相匹配。

4.根据权利要求1所述的耐高温金属热防护组件,其特征在于,所述隔热材料为隔热毡或纤维增强气凝胶复合材料;

5.一种装配耐高温金属热防护组件的舱体,其特征在于,包括舱体本体、应变隔离垫和权利要求1-4任一项所述的耐高温金属热防护组件,所述应变隔离垫的一面通过耐高温胶和舱体本体粘接,所述应变隔离垫的另一面通过耐高温胶和所述耐高温金属热防护组件的封装壳体背面粘接。

6.一种如权利要求1-4任一项所述的耐高温金属热防护组件的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述步骤s3中,进行所述钎焊过程中,采用离散型压块对法兰面和面板之间形成的焊合面施加压力。

8.一种如权利要求1-4任一项所述的耐高温金属热防护组件及权利要求6或7所述的制备方法制得的耐高温金属热防护组件的装配方法,其特征在于,具体包括以下步骤:

9.根据权利要求8所述的装配方法,其特征在于,所述步骤(1)和(3)中的耐高温胶为rtv-400硅橡胶;

10.根据权利要求8所述的装配方法,其特征在于,所述步骤(5)中采用真空袋抽真空方式施加压力,真空度为0.08mpa~0.1mpa;

技术总结

本发明提供了一种耐高温金属热防护组件及制备方法、装配方法,该耐高温金属热防护组件包括面板和耐高温封装壳体;所述封装壳体为敞口一体式盒状结构,所述封装壳体的顶部向外折弯形成法兰面,所述法兰面和面板封装,所述封装壳体的内壁和面板之间形成真空隔热空间,所述真空隔热空间内填充有隔热材料。本发明通过采用金属壳体对隔热材料进行真空封装,避免了隔热材料存在的吸水吸潮、受冲击易损伤等问题,环境适应性好,实现了耐高温和防隔热一体化功能。

技术研发人员:宋鹏,彭海春,丁宇升,董广奇

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!