一种满丝筒换向机构及换向方法与流程

本发明涉及一种换向机构及换向方法,具体来说,涉及一种满丝筒换向机构及换向方法。

背景技术:

1、目前对假捻机上加工后的满丝筒的摘取,完全采用纯人工方式。人工从假捻机上摘取满丝筒后,根据规定的满丝筒放置方向,将满丝筒放置到丝车上。在此过程中,因取筒方向固定,放置方向有左右区别,需进行换向后才能放置到丝车上。目前,仅能通过人工取放和判别。因满丝筒较重,工人劳动强度大,且工人长期工作,劳动效率降低,无法满足生产需要。

技术实现思路

1、本发明所要解决的技术问题是,提供一种满丝筒换向机构及换向方法,代替人工进行满丝筒的摘取与换向,提高效率,降低人员危险。

2、为解决上述技术问题,本发明实施例采用以下技术方案:

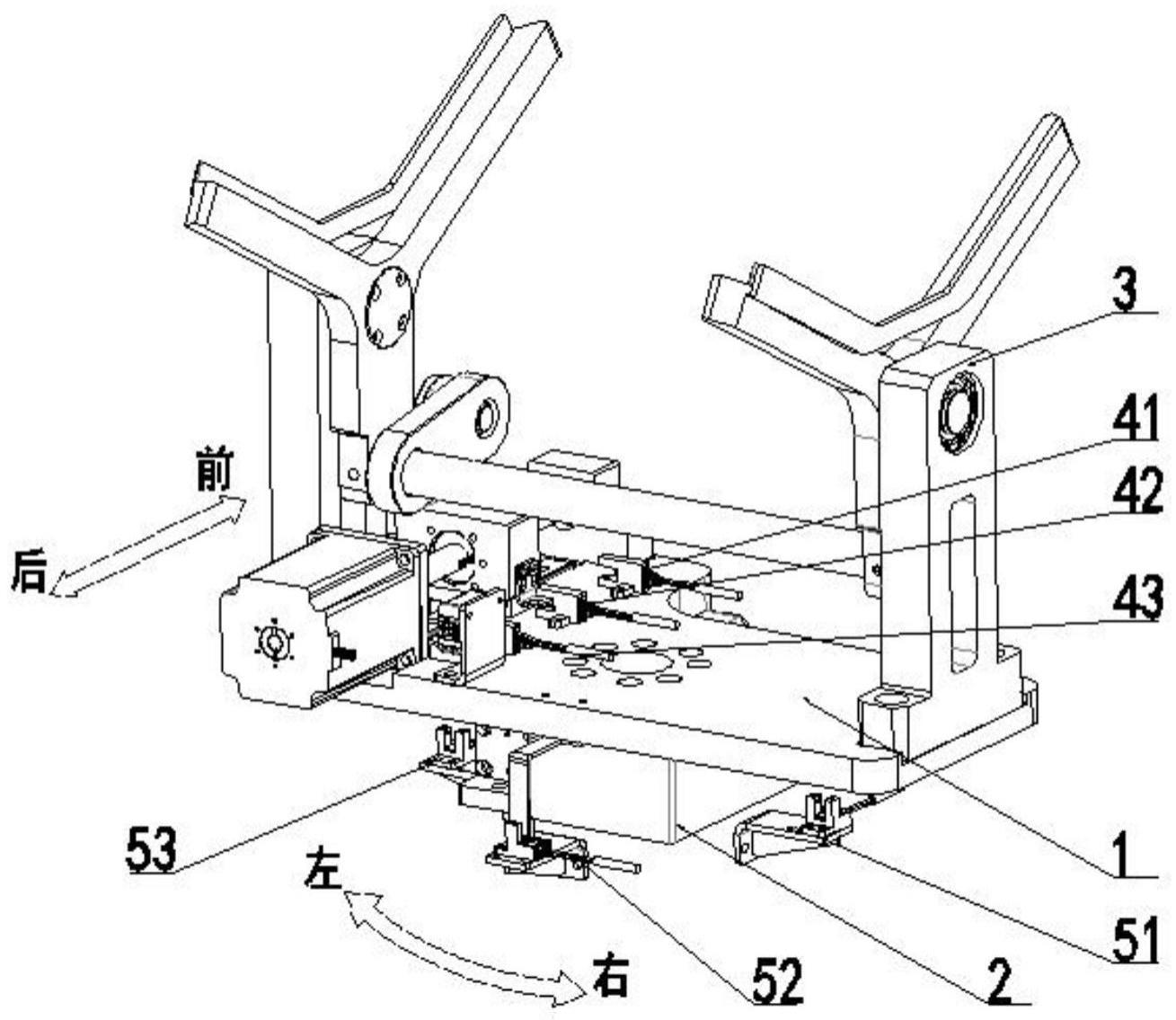

3、一方面,本发明实施例提供一种满丝筒换向机构,包括支架、基座、含有旋转台的旋转机构、翻转机构;其中,旋转机构和支架固定连接;基座位于旋转机构的上方,且和旋转台固定连接;翻转机构和基座固定连接。

4、优选的,所述旋转机构用于带动基座和翻转机构旋转。

5、优选的,所述旋转机构包括第一动力源和旋转台,所述第一动力源带动旋转台旋转。

6、优选的,所述翻转机构包括第二动力源、第一丝筒托架、第二丝筒托架、第一支撑架、第二支撑架;其中,第一支撑架和第二支撑架分别固定连接在基座上,第一丝筒托架和第一支撑架转动连接,第二丝筒托架和第二支撑架转动连接,第一丝筒托架和第二丝筒托架相对布设,且第一丝筒托架和第二丝筒托架之间通过连接轴连接;第二动力源带动第一丝筒托架和第二丝筒托架翻转。

7、优选的,所述第二动力源包括驱动电机、丝杆、丝杆螺母、连杆,其中,驱动电机的旋转轴和丝杆固定连接,丝杆螺母套装在丝杆上;连杆的一端和丝杆螺母转动连接,另一端套装在连接轴上。

8、优选的,所述第二动力源还包括销轴,连杆和连接轴通过销轴连接;销轴一端套装在连接轴上,且间隙配合,销轴另一端和连杆转动连接。

9、优选的,所述的满丝筒换向机构,还包括翻转检测装置,所述翻转检测装置包括前限位翻转检测器、原点位翻转检测器和后限位翻转检测器,所述前限位翻转检测器、原点位翻转检测器和后限位翻转检测器分别与基座固定连接;前限位翻转检测器用于检测翻转机构向前翻转的极限位置,原点位翻转检测器用于检测翻转机构没有翻转的初始位置,后限位翻转检测器用于检测翻转机构向后翻转的极限位置。

10、优选的,所述的满丝筒换向机构,还包括旋转检测装置,所述旋转检测装置包括左限位旋转检测器、原点位旋转检测器和右限位旋转检测器,所述左限位旋转检测器、原点位旋转检测器和右限位旋转检测器分别与支架固定连接;左限位旋转检测器用于检测翻转机构向左旋转的极限位置,原点位旋转检测器用于检测翻转机构没有旋转的初始位置,右限位旋转检测器用于检测翻转机构向右旋转的极限位置。

11、另一方面,本发明实施例还提供一种满丝筒换向方法,包括:

12、步骤10)利用第一丝筒托架和第二丝筒托架接满丝筒;

13、步骤20)利用旋转机构将基座旋转至设定位置;

14、步骤30)利用翻转机构将满丝筒从第一丝筒托架和第二丝筒托架滚出。

15、优选的,所述的满丝筒换向方法,还包括:步骤40)将翻转机构回位至初始位置。

16、优选的,所述步骤40)还包括:将旋转机构回位至初始位置。

17、优选的,所述步骤20)中,利用旋转机构将基座向左旋转,当左限位旋转检测器检测到旋转台后,旋转机构停止旋转;将旋转机构停止旋转信息传递至翻转机构;

18、所述步骤30)中,驱动丝杆螺母向前移动,丝杆螺母驱动第一丝筒托架和第二丝筒托架向翻转;当第一丝筒托架和第二丝筒托架低于水平面时,满丝筒翻滚下落;当前限位翻转检测器检测到丝杆螺母时,第二动力源停止工作。

19、优选的,所述的满丝筒换向方法,还包括:获取第二动力源停止工作信号,将丝杆螺母向后移动,带动丝筒托架向前翻转,当原点位翻转检测器检测到丝杆螺母后,第二动力源停止工作,并将信号传递给第一动力源;第一动力源接收信号后,向右旋转基座;当原点位旋转检测器检测到基座,第一动力源停止工作。

20、优选的,所述步骤20)中,利用旋转机构将基座向右旋转,当右限位旋转检测器检测到基座,旋转机构停止旋转;将旋转机构停止旋转信息传递至翻转机构;所述步骤30)中,驱动丝杆螺母向后移动,丝杆螺母驱动第一丝筒托架和第二丝筒托架向前翻转;当第一丝筒托架和第二丝筒托架低于水平面时,满丝筒翻滚下落;当后限位翻转检测器检测到丝杆螺母时,第二动力源停止工作。

21、优选的,所述的满丝筒换向方法,还包括:获取第二动力源停止工作信号,将丝杆螺母向前移动,带动丝筒托架向后翻转,当原点位翻转检测器检测到丝杆螺母后,第二动力源停止工作,并将信号传递给第一动力源;第一动力源接收信号后,向左旋转基座;当原点位旋转检测器检测到基座,第一动力源停止工作。

22、与现有技术相比,本发明实施例的满丝筒换向机构及换向方法,可以代替人工进行满丝筒的摘取与换向,提高效率,降低人员危险。本实施例的满丝筒换向机构包括支架、基座、含有旋转台的旋转机构、翻转机构。旋转机构和支架固定连接;基座位于旋转机构的上方,且和旋转台固定连接;翻转机构和基座固定连接。该实施例中,当满丝筒位于翻转机构上,旋转机构工作旋转时,带动位于旋转台上的基座旋转。翻转机构和基座固定连接。当基座旋转时,带动翻转机构旋转。利用旋转机构实现对满丝筒换向。

技术特征:

1.一种满丝筒换向机构,其特征在于,包括支架、基座(1)、含有旋转台的旋转机构(2)、翻转机构(3);其中,

2.按照权利要求1所述的满丝筒换向机构,其特征在于,所述旋转机构(2)用于带动基座(1)和翻转机构(3)旋转。

3.按照权利要求2所述的满丝筒换向机构,其特征在于,所述旋转机构(2)包括第一动力源(21)和旋转台(22),所述第一动力源(21)带动旋转台(22)旋转。

4.按照权利要求1所述的满丝筒换向机构,其特征在于,所述翻转机构(3)包括第二动力源、第一丝筒托架(31)、第二丝筒托架(39)、第一支撑架(32)、第二支撑架(40);其中,

5.按照权利要求4所述的满丝筒换向机构,其特征在于,所述第二动力源包括驱动电机(35)、丝杆(36)、丝杆螺母(37)、连杆(34),其中,

6.按照权利要求4所述的满丝筒换向机构,其特征在于,所述第二动力源还包括销轴(33),连杆(34)和连接轴(38)通过销轴(33)连接;销轴(33)一端套装在连接轴(38)上,且间隙配合,销轴(33)另一端和连杆(34)转动连接。

7.按照权利要求1所述的满丝筒换向机构,其特征在于,还包括翻转检测装置,所述翻转检测装置包括前限位翻转检测器(41)、原点位翻转检测器(42)和后限位翻转检测器(43),所述前限位翻转检测器(41)、原点位翻转检测器(42)和后限位翻转检测器(43)分别与基座(1)固定连接;前限位翻转检测器(41)用于检测翻转机构向前翻转的极限位置,原点位翻转检测器(42)用于检测翻转机构没有翻转的初始位置,后限位翻转检测器(43)用于检测翻转机构向后翻转的极限位置。

8.按照权利要求1所述的满丝筒换向机构,其特征在于,还包括旋转检测装置,所述旋转检测装置包括左限位旋转检测器(51)、原点位旋转检测器(52)和右限位旋转检测器(53),所述左限位旋转检测器(51)、原点位旋转检测器(52)和右限位旋转检测器(53)分别与支架固定连接;左限位旋转检测器(51)用于检测翻转机构向左旋转的极限位置,原点位旋转检测器(52)用于检测翻转机构没有旋转的初始位置,右限位旋转检测器(53)用于检测翻转机构向右旋转的极限位置。

9.一种满丝筒换向方法,其特征在于,所述方法包括:

10.按照权利要求9所述的满丝筒换向方法,其特征在于,还包括:

11.按照权利要求10所述的满丝筒换向方法,其特征在于,所述步骤40)还包括:

12.按照权利要求9所述的满丝筒换向方法,其特征在于,所述步骤20)中,利用旋转机构(2)将基座(1)向左旋转,当左限位旋转检测器(51)检测到旋转台后,旋转机构(2)停止旋转;将旋转机构(2)停止旋转信息传递至翻转机构(3);

13.按照权利要求12所述的满丝筒换向方法,其特征在于,还包括:

14.按照权利要求9所述的满丝筒换向方法,其特征在于,所述步骤20)中,利用旋转机构(2)将基座(1)向右旋转,当右限位旋转检测器(53)检测到基座(1),旋转机构停止旋转;将旋转机构停止旋转信息传递至翻转机构(3);

15.按照权利要求14所述的满丝筒换向方法,其特征在于,还包括:

技术总结

本发明公开了一种满丝筒换向机构及换向方法,代替人工进行满丝筒的摘取与换向,提高效率,降低人员危险。所述满丝筒换向机构包括支架、基座、含有旋转台的旋转机构、翻转机构;其中,旋转机构和支架固定连接;基座位于旋转机构的上方,且和旋转台固定连接;翻转机构和基座固定连接。

技术研发人员:阮德智,童斌,胡竹林,肖文俊

受保护的技术使用者:合肥松宝科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!