一种铜冶炼炉上料系统的制作方法

1.本实用新型涉及高炉冶炼技术领域,尤其涉及一种铜冶炼炉上料系统。

背景技术:

2.在火法炼铜中,传统的熔炼方法以鼓风炉、反射炉熔炼为主,而传统的鼓风炉是敞开式的,炉料、燃料由炉顶两侧两个敞开的加料口加入,空气或富氧空气由炉身下部风口鼓入,熔炼后得到最终产品粗铜、冰铜。其中熔炼过程中加入的炉料包括焦炭、熔剂(如石灰石、石英石)和铜精矿。炉料的批料量及投加顺序是完成鼓风炉正常作业的前提和基本条件,作为燃料的焦炭通常首先投加以充分利用其热量,其次是熔剂中间加入有利于造渣和熔化过程,最后是含铜精矿的加入。

3.冶炼炉的上料系统是冶炼炉火法炼铜的配套设施,其作用是向冶炼炉顶部炉口持续输送炼铜原料。此前较为传统的上料是通过人力推动小推车进行上料,目前工程上普遍应用的主要有两种上料方式,一种是通过皮带机输送的上料方式,另一种是吊车+料槽的输送方式。但是目前皮带机的上料方式稳定性较差,皮带故障率较高,容易出现皮带跑偏、撕裂等故障,影响作业的进行;另一方面,吊车+料槽的输送方式,也存在高空上料由于布料不均发生料槽旋转引发安全危险事故的问题,并且该上料方式下料时一般未达到加料分层均布的要求。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,提供一种提高高空上料安全性的铜冶炼炉上料系统。

5.本实用新型解决上述问题的技术方案为:包括加料斗、上升导轨、提升机构、设置在提升机构上的电动葫芦、设置在冶炼炉顶部的下料平台、设置在下料平台下的下料斗,所述加料斗用于装载炉料,所述上升导轨固定安装在所述提升机构上料一侧,所述提升机构用于吊装移动所述加料斗至所述下料平台,所述下料平台设置在炉口正上方,所述下料平台出口连接所述下料机构。

6.进一步地,所述加料斗顶部为敞开式,所述加料斗的出料方式为底部出料,且所述加料斗的两侧各设有两块导位板。

7.进一步地,所述上升导轨位于两块所述导位板之间,所述上升导轨宽度小于两块所述导位板之间的距离。

8.进一步地,所述提升机构设置有电动葫芦,所述电动葫芦安装在横向行车轨道上,所述行车轨道上设有左挡板和右挡板。

9.进一步地,所述下料平台的左右两侧各设有两个卡位器,所述下料平台下端由四个支撑柱支撑。

10.进一步地,所述下料机构为漏斗状,所述下料机构包括下料斗和下料中心柱,所述下料中心柱伸入炉口下部,所述下料斗的料斗口与炉口紧密相接。

11.本实用新型的有益效果是:

12.在日常加料过程中,将所要添加炉料投入到加料斗内,当物料分散不均匀或局部堆积,出现加料斗左右重量不均衡导致上料过程发生料斗旋转时,安装在提升机构上料侧的导轨通过提供与加料斗导位板之间的碰撞起到平衡的作用,从而避免出现高空碰撞坠落事故。加料斗在电动葫芦牵引下移动至横向导轨右挡板,下放过程导位板沿卡位器斜面下滑至卡槽中间,达到准确迅速定位的效果。随后借助物料的重力作用带动底部料斗门翻转至开启,实现炉料沿下料机构依次保持各炉料加料时的顺序下到炉内炉料中心柱上。下料中心柱的设计也保证顶部炉料堆积起到密封作用,防止炉气从炉口跑出。

附图说明

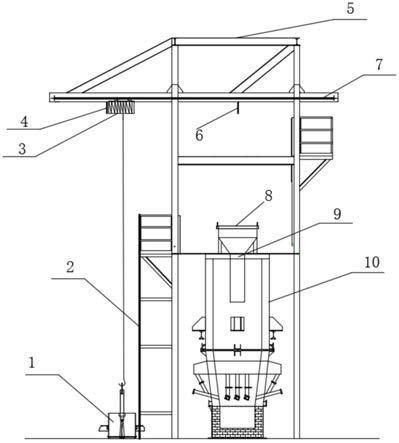

13.图1为本实用新型的结构示意图

14.图2为加料斗及上升导轨的侧视方向结构示意图

15.图3为下料平台及下料机构的侧视方向结构示意图

16.图中:1-加料斗;2-上升导轨;3-电动葫芦;4-左挡板;5-提升机构;6-右挡板;7-行车轨道;8-下料平台;9-下料机构;10-冶炼炉;11-导位板;12-卡位器;13-下料斗;14-支撑柱;15-下料中心柱

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1-3,本实施方案中:包括加料斗1、上升导轨2、提升机构5、下料平台8和下料机构9;其中,加料斗1用于装载炉料,上升导轨2固定安装在提升机构5上料一侧,提升机构5用于吊装移动加料斗1至下料平台8,下料平台8设置在炉口正上方,下料平台8出口连接下料机构9。

19.本实施例中,加料斗1顶部为敞开式,两侧各设有两块导位板11,出料方式为底部出料,加料斗1顶部装料、底部出料的方式,对于高炉炉口上料在结构上更为合理。

20.上升导轨2位于导位板11之间,导轨宽度比导位板11之间距离小,通过设置上升导轨2,导位板11与导轨之间提供互相撞击使加料斗1保持平稳上料。

21.提升机构5设置有电动葫芦3,电动葫芦3安装在横向行车轨道7上,横向轨道上设有左挡板4和右挡板6,挡板的设置能为加料斗1左右下放位置提供参照点以及限制移动空间。

22.下料平台8上左右各设有两个卡位器12,所述下料平台8下端由四个支撑柱14支撑,通过设置卡位器12便于加料斗1下放时准确迅速定位。

23.下料机构9为漏斗状,包括下料斗13和下料中心柱15,下料中心柱15伸入炉口下部,下料斗口与炉口紧密相接,便于对加料炉口进行密闭。

24.当进行上料时,依照焦炭、熔剂、铜精矿的装料顺序将炉料依次加入加料斗1,叉车插上加料斗1上提升架转移至上料系统待上料区域,装上电动葫芦3挂钩的加料斗1在炉顶

平台上加料员的控制下上料,上料过程中导位板11通过与上升导轨2两侧依次碰撞阻止加料斗1的继续自旋转,使其保持平稳上升;待上升至上升导轨2上方,在加料员的牵引下同时控制电动葫芦3横向移动加料斗1至右挡板6处,随后降至卡位器12进行定位,导位板11顺着卡位器12斜面顺势滑至中间的卡槽。放置在下料平台8上的加料斗1,在炉料的重力作用下,打开底部料斗门放料,按入料顺序分层入炉;从料斗门掉落出的炉料经过下料斗13和下料中心柱15后最终下落在炉内料柱上,堆积在料柱上的炉料向上延伸至下料中心柱15顶端,下料中心柱内的炉料在炉内料柱的不断熔炼下慢慢下降,在下料中心柱15内炉料高度下降至底端之前需及时投加下一批炉料,以满足熔炼正常生产过程的炉料持续投加。下料中心柱15通道内的炉料可以对炉口进行很好的密闭,防止炉气通过炉口溢出。

25.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种铜冶炼炉上料系统,其特征在于,包括:加料斗(1)、上升导轨(2)、提升机构(5)、下料平台(8)和下料机构(9);其中,所述加料斗(1)用于装载炉料,所述上升导轨(2)固定安装在所述提升机构(5)上料一侧,所述提升机构(5)用于吊装移动所述加料斗(1)至所述下料平台(8),所述下料平台(8)设置在炉口正上方,所述下料平台(8)出口连接所述下料机构(9)。2.如权利要求1所述的一种铜冶炼炉上料系统,其特征在于:所述加料斗(1)顶部为敞开式,所述加料斗(1)的出料方式为底部出料,且所述加料斗(1)的两侧各设有两块导位板(11)。3.如权利要求2所述的一种铜冶炼炉上料系统,其特征在于:所述上升导轨(2)位于两块所述导位板(11)之间,所述上升导轨(2)宽度小于两块所述导位板(11)之间的距离。4.如权利要求1所述的一种铜冶炼炉上料系统,其特征在于:所述提升机构(5)设置有电动葫芦(3),所述电动葫芦(3)安装在横向行车轨道(7)上,所述行车轨道(7)上设有左挡板(4)和右挡板(6)。5.如权利要求1所述的一种铜冶炼炉上料系统,其特征在于:所述下料平台(8)的左右两侧各设有两个卡位器(12),所述下料平台(8)的下端由四个支撑柱(14)支撑。6.如权利要求1所述的一种铜冶炼炉上料系统,其特征在于:所述下料机构(9)为漏斗状,所述下料机构(9)包括下料斗(13)和下料中心柱(15),所述下料中心柱(15)伸入炉口下部,所述下料斗(13)的料斗口与炉口紧密相接。

技术总结

本实用新型公开了一种铜冶炼炉上料系统,包括加料斗、上升导轨、提升机构、下料平台和下料机构;其中,所述加料斗通过所述提升机构进行上料,所述提升机构上装有电动葫芦,吊装所述加料斗在横向行车轨道上移动,所述行车轨道上设置有挡板。所述下料平台位于熔炼炉炉口正上方,所述下料平台上设置有卡位器,所述下料机构为漏斗状,所述下料机构设置在所述下料平台下方。本实用新型通过设置导轨平衡加料斗上升过程发生的自旋转,稳定安全上料。通过设置挡板及卡位器,使加料斗准确迅速定位于炉口平台上。炉料按入料顺序分层入炉,且借助下料机构实现炉口的密封。所述上料系统减少了人力消耗、提高高空上料安全性以及分层均匀布料且防止炉气溢出,提高了熔炼效率。提高了熔炼效率。提高了熔炼效率。

技术研发人员:文进军 闻伴康 梁国忠 赵东奎 郝征海

受保护的技术使用者:惠州TCL环境科技有限公司

技术研发日:2021.07.08

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1